圓柱(管)狀工件水浸式超聲A掃系統

劉 濤,李芷晴,王粵桐,吳鈺成,蔡景光,張國才

(北京理工大學珠海學院,廣東 珠海 519088)

1.引言

管材、棒材、軸類等圓柱體類工件被廣泛應用于化工、軍工、冶金、航空航天等領域。鋼管結構憑借自身優越結構性能被廣泛應用于民用建筑 (如住宅、學校、商店等)及航空航天領域[1]。在管材的制造過程中,由于原材料中存在雜質,成型后的管材表面與內部通常存在缺陷。常出現在無縫鋼管中的缺陷有裂紋、夾層、折疊等;焊接管中常見如夾渣、裂紋、氣孔、未焊透等缺陷[2]。大部分棒材是由軋制形成的,在此工藝下棒材可能存在內部和表面缺陷。內部缺陷主要是在中心部位的縮孔、夾雜物和裂紋等[3]。由于管棒軸類件應用廣泛,工件的失效將會造成巨大破壞和驚人的損失[4]。因此,研究圓柱類工件的質量控制相關技術不僅對其本身性能指標而且對社會和經濟有重大意義。然而超聲檢測在圓柱狀工件的檢測中應用最為廣泛,對工件內部常見缺陷具有較高靈敏度[5]。然而,目前行業內所面臨的問題在于自動化程度低,缺乏高級檢測人才。這極大地阻礙了檢測行業的發展[6][7]。自動化超聲檢測成為近年的研究熱點。超聲檢測方法多種多樣,其中水浸超聲檢測技術在現代工業中應用非常廣泛,因此研究聚焦于使用水浸超聲檢測技術對圓柱狀工件進行檢測的工藝。水浸超聲檢測技術是指將水作為超聲耦合劑,將探頭和被檢工件用水完全或部分浸沒進行檢測的技術[8]。水浸超聲檢測技術的優點在于工藝簡單、信號的發射和接收穩定、盲區小[9][10]。綜上所述,研究主要內容為設計針對圓柱(管)狀工件的水浸超聲A型掃查系統,實現對工件的自動掃查和缺陷識別以提高檢測效率,在工業檢測中具有良好的應用前景。

2.系統設計組成

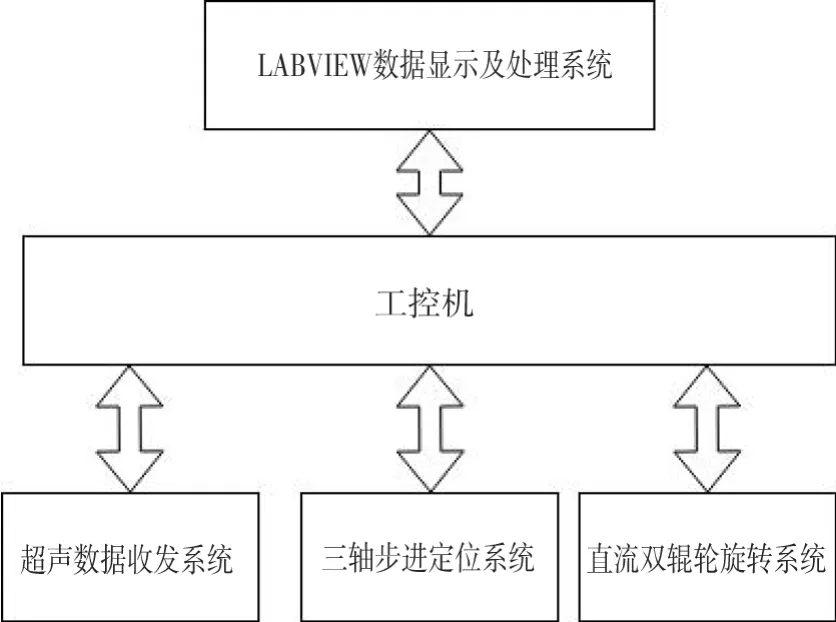

圓柱(管)狀工件水浸式超聲A掃系統組成如圖1所示。LABVIEW數據顯示及處理系統將工控機接口獲取的數據進行處理和儲存。工控機為該系統的核心組成部分,承擔對各子系統的信息傳遞及控制等功能。超聲數據收發系統由超聲信號采集卡與探頭組成,可精準調制及接收超聲信號。三軸步進定位系統為探頭在空間運動提供精準控制。直流雙輥軸旋轉系統使圓柱(管)狀工件進行周向旋轉。

圖1 系統總體結構圖

3.系統硬件設計

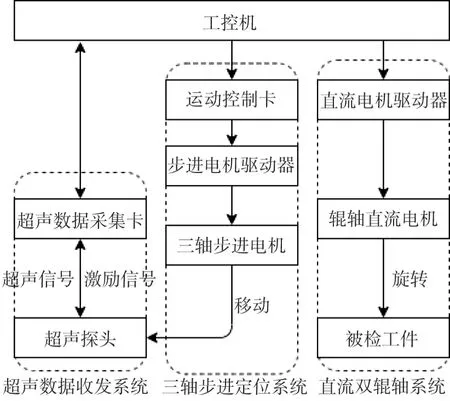

系統硬件組成部分由直流雙輥軸旋轉系統、三軸步進定位系統、超聲數據收發系統組成,由工控機作為媒介進行信息交換與控制。工控機與各系統協調工作如圖2所示,由工控機調制信號激勵超聲探頭發出信號,采集卡將信號進行收集并進行模電轉換傳輸至工控機,工控機通過運動控制卡、步進電機驅動器、直流電機驅動器對探頭和被檢工件進行控制。

圖2 工控機與各系統聯動示意圖

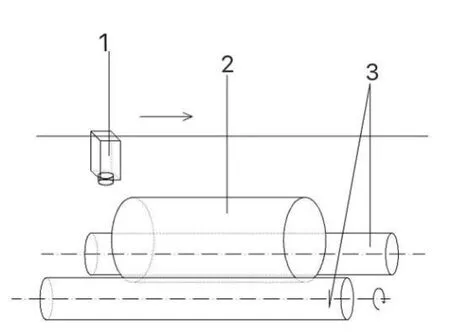

3.1 直流雙輥軸旋轉系統

直流雙輥軸系統由一個主動輥軸和一個被動輥軸組成。其中主動輥軸外置直流電機和減速器,直流電機可在PWM脈沖控制下勻速旋轉,減速器將直流電機的轉速降低并提供足夠的扭矩以應對各種質量的工件。被動輥軸僅提供分散壓力及穩定工件的作用。系統采用了直徑60 mm、質量、材質、表面粗糙度相近的兩輥軸,適中的直徑可以避免在工件旋轉過程中發生位移,200 mm的長度可以保證滾筒適應不同的工件厚度。為了保證超聲束能夠對工件進行百分百的掃查,探頭沿Y軸平動半個探頭距離時,輥軸應帶動工件轉動一周,即主動輥軸轉速應滿足以下式

式中v轉為主動輥軸轉速(mm/s),r為工件半徑(mm),v平為探頭沿Y軸平動速度(mm/s),D為探頭直徑。

圖3 直流雙輥軸旋轉系統結構示意圖

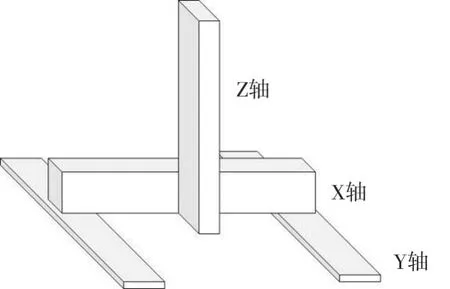

3.2 三軸步進定位系統硬件部分

三軸步進定位系統硬件部分由四條絲桿滑臺按照龍門架方式搭接而成,系統結構如下圖3所示。系統的各軸規格為X、Y、Z 三軸設計的有效行程分別為 500 mm、400 mm、200 mm,精度可達0.01 mm,重復定位精度為0.05~0.08 mm,水平負載量為 56 kg,垂直負載量為 15 kg。

圖4 三軸步進定位系統結構示意圖

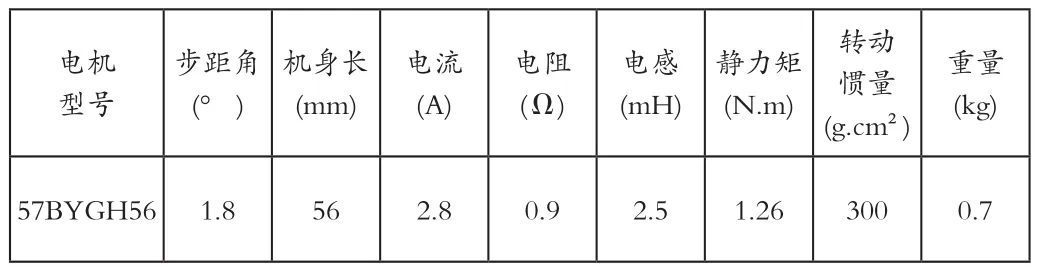

系統各軸選用步進電機型號均為57BYGH56兩相混合式步進電機,靜力矩1.26(N.m)、轉動慣量為300(g.cm2)電機具體參數如表1所示。

表1 57BYGH56兩相混合式步進電機參數表

3.3 超聲數據收發系統

超聲波的發射主要依靠水浸超聲探頭在特定矩形波電壓作用下發生逆壓電效應產生超聲波,探頭類型及尺寸取決于被檢工件的形狀,尺寸、材質等信息。

超聲波的接收主要依靠超聲數據采集卡,采集卡可高速采集超聲信號、設置接收帶寬、檢波方式、幀壓縮方式等參數。

系統對超聲數據采集卡有以下要求:

在工控機信號觸發下能對超聲波信號進行高速采集,并且將信號按時間順序進行編號。

根據香農采樣定理,采樣率應高于采樣信號帶寬至少兩倍,系統所用采集卡采樣頻率高達100MHz可滿足正常采樣需求。

采樣與工控機的數據傳輸應采用直接存取的方式,以保證成像的實時性[11]。

頻帶范圍較寬以適應不同探頭,且可在常用超聲頻段進行窄頻帶收集以避免電噪聲。

系統采用的超聲數據采集卡頻帶寬度為0.5MHz-15MHz,具有2.5MHz和5MHz兩個窄頻帶可適配常用超聲探頭。

4.系統軟件設計

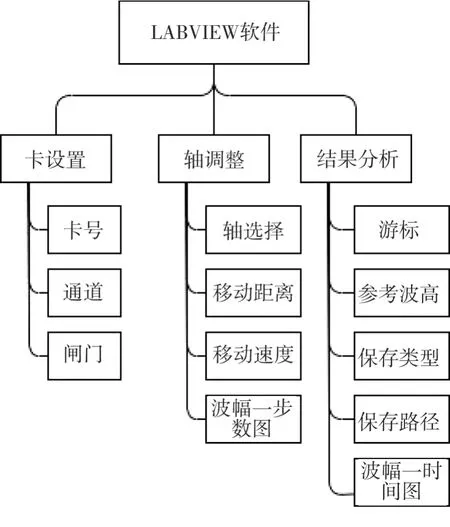

系統軟件部分使用LABVIEW進行編程,系統主要由三部分組成,超聲數據采集卡設置模塊(卡設置)、三軸步進定位系統軟件部分(軸調整)、掃查結果分析模塊(結果分析)。軟件程序設計如圖5所示,卡設置模塊基本實現傳統數字超聲探傷儀的參數設置功能,可以任意修改超聲數據采集卡的相關參數如檢波方式、頻帶寬、范圍、零點、增益、閘門等。軸調整模塊可任意選擇某一軸進行調整,可根據掃查要求調整各軸移動速度、移動距離、移動方向等。結果分析模塊包含步數幅值波形圖、XY實際坐標(游標)、保存文件等功能,可對采集的數據進行實時分析及保存。

圖5 LABVIEW程序設計示意圖

4.1 超聲數據采集卡設置模塊

模塊由卡號、通道、閘門三部分組成,其中卡號部分包括設置所選的超聲數據采集卡的卡號,發射電壓、重復頻率等用于調制所需要激勵信號的參數。通道部分用于接收回波信號的設置,包括幀壓縮比、檢波方式、阻尼、方波寬度、零點、位移、增益等參數。閘門部分可設置門位,門寬,門高、報警方式等。

4.2 三軸步進定位系統軟件部分

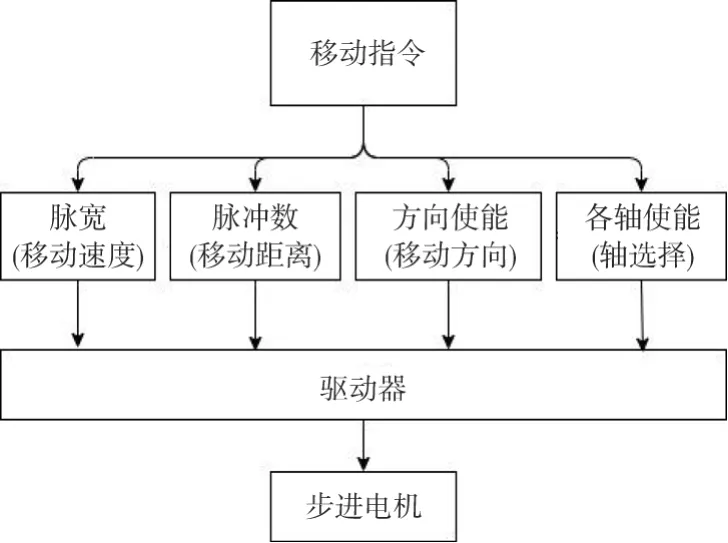

模塊構成如圖7所示,將移動指令拆分為多個參數并轉換為數字信號輸出至驅動器端口,控制驅動器的軸使能、方向使能端口實現對步進電機的控制從而控制探頭的運動。

圖6 軸調整模塊設計圖

其中移動距離與脈沖數的轉換遵循以下公式

其中m為脈沖數,n為驅動器細分數,s為移動距離(mm),c為步進電機步進角(°),z為絲桿螺距(mm)。脈寬與脈沖數需遵循以下公式

其中t為脈寬(s),s為移動距離(mm),m為脈沖數,v為移動速度(mm/s)。

4.3 掃查結果分析模塊

模塊作用在于將檢測數據進行整合,將幅值和時間數據組合成矩陣以XY圖的形式進行儲存。

5.試塊驗證試驗

為驗證系統方案的可行性,需模擬真實檢測環境并使用帶有人工缺陷的試塊進行驗證試驗。

5.1 試塊參數及環境設置

試驗采用兩個試塊進行實驗。試塊1規格為直徑80±0.5mm高度60±0.5mm在圓心位置帶有貫穿整個工件的條形裂紋缺陷的鋼制的圓柱狀試塊,試塊2為直徑115±0.5mm高度50±0.5mm在圓心位置帶有貫穿整個工件的條形裂紋缺陷的鋁制的圓柱狀試塊。環境溫度為28±0.5℃,水中溫度為26±0.5℃,測得水中聲速為1422±50m/s,鋼中聲速為5769±50m/s。

5.2 探頭選擇

為改善水中聲束的指向性,提高檢測靈敏度和分辨力,且根據工件的參數和表面曲率,試驗采用了2.5P20F80(頻率2.5MHz,晶片直徑20 mm,焦距80 mm水平線性偏差0.9±0.05%,垂直線性偏差4.8±0.05%)的線聚焦探頭。試驗采用徑向縱波反射法進行檢測,該方法的優點在于工件內聲能較大、波形穩定、靈敏度高對工件內部缺陷檢測十分有效。

5.3 靈敏度設置

多次重復測量深度為40 mm的Φ2 mm平底孔回波波高,取波高數平均作為儀器閘門高度。

5.4 水距調整

為保證界面回波與工件一次波不重疊,在超聲波在水中傳播所用時間應大于超聲波沿工件直徑往返一次所用的時間。掃查水距取決于介質(水)和工件(鋼)聲速,且遵循以下公式

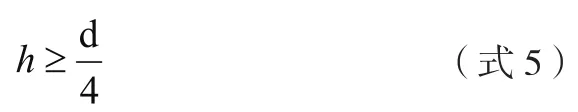

式中C水為s水中聲速,C鋼為鋼中聲速,d為工件直徑。且水距需滿足下式

試驗中水中聲速取1422m/s,鋼中聲速取5769m/s,工件直徑取80 mm,計算得水距h≥20mm。

5.5 結果及分析

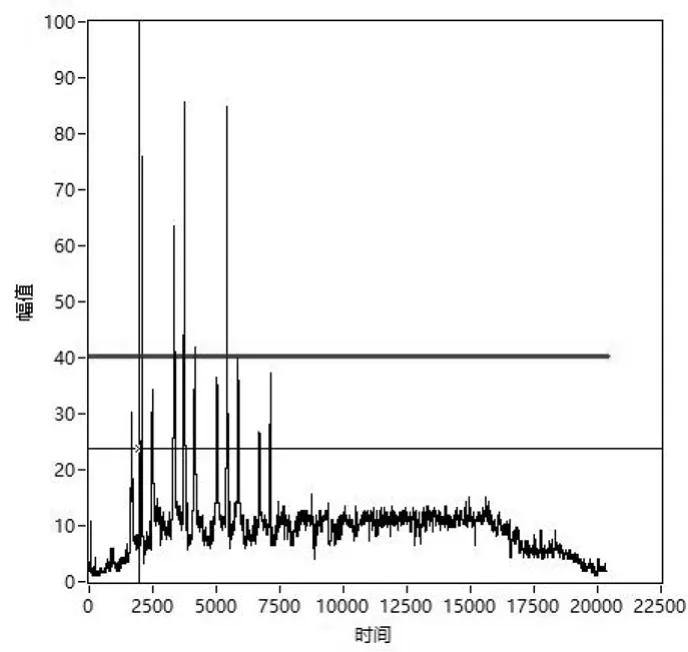

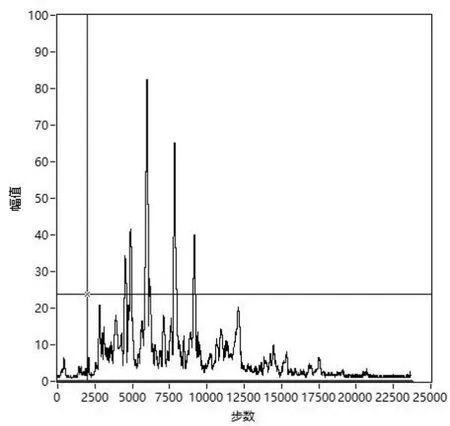

沿Y軸負方向進行掃查結果如圖7、8所示,步進距離為0.003 mm。

圖7 試塊1幅值-步數結果圖

圖8 試塊2幅值-步數結果圖

由于掃查沿螺旋線進行,缺陷回波最高時為聲束與缺陷垂直,回波最低點為缺陷與聲束平行。即缺陷長度遵循下式。

式中D為缺陷長度,S為對應位置的步數,t為步進距離。

由圖可知波峰、波谷對應步數值,代入式6計算得試塊1中缺陷長度為15±0.5mm,占試塊1總長度的25±0.8%。缺陷距工件頂面7.5±0.6mm。測量結果與實際尺寸、位置相當。試塊2中缺陷長度為30±0.5mm,占試塊2總長度的60±1%。缺陷距工件頂面7.5±0.6mm。測量結果與實際尺寸、位置相當,誤差屬于可接受范圍內,因此該系統的精度,準確性符合設計要求。

6.結語

圓柱(管)狀工件水浸式超聲A掃系統通過聯合直流雙輥軸旋轉系統和三軸步進定位系統可使圓柱(管)狀工件進行螺旋線運動,配合探頭沿被檢工件中軸線掃查可檢測圓截面或縱截面。該系統基本實現水浸超聲對圓柱(管)類工件的自動化檢測,克服了人工檢測的不穩定、效率低的問題。試件驗證試驗結果驗證了該系統方案的可行性,該系統在工業生產、質量檢測中具有極高應用價值。