燒結(jié)機臺車故障分析

楊龍 吳洪松 楊學(xué)斌 閆洪林 肖聰國

(紅河鋼鐵有限公司燒結(jié)廠 云南蒙自 661100)

1 前言

燒結(jié)機臺車是燒結(jié)生產(chǎn)工藝的主體設(shè)備,它能否正常運行直接影響到整個生產(chǎn)工藝過程的穩(wěn)定。燒結(jié)機臺車作為燒結(jié)機的核心組成部分,其對燒結(jié)生產(chǎn)穩(wěn)定順行起著至關(guān)重要的作用[1]。紅鋼260m2燒結(jié)機在線運轉(zhuǎn)臺車數(shù)量116臺,本體制造重量7.67T;臺車尺寸W4xLl.5xH0.70m;容積V=(4x1.5x0.7)m=4.2m3。燒結(jié)礦堆比重取1.7t/m3,單臺臺車工作時需承重M=Vx1.7t/m3=7.14T。由于臺車部件結(jié)構(gòu)復(fù)雜、工況條件惡劣,其故障停機在燒結(jié)系統(tǒng)占比達45~55%。

2 臺車故障原因析

2.1 車輪裝置故障

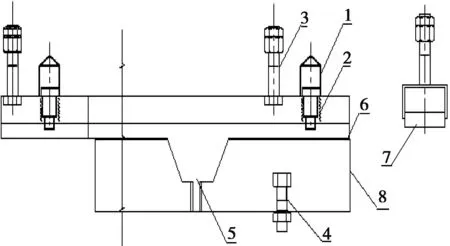

燒結(jié)機臺車車輪運行時承重:M=本體重量+物料重量=7.67T+7.14T=14.81T。在抽風(fēng)燒結(jié)過程下臺車本體導(dǎo)熱,車輪本體溫度可達45~90℃,加之頭尾星輪密封罩內(nèi)粉塵沖刷,工作環(huán)境惡劣。車輪數(shù)量較多(464套),燒結(jié)過程要求燒結(jié)機不間斷運轉(zhuǎn),車輪軸承維護周期不及時,臺車車輪軸承發(fā)生油脂皂化、保持架破裂、軸承滾珠缺損等故障,當軸承損壞的臺車繼續(xù)再運行時,臺車車輪會自行脫落,若不及時停機更換臺車,車輪在進入尾部彎道時脫落,車輪會卡入機尾彎道和導(dǎo)軌之間,造成卡阻。機尾星輪周邊設(shè)置有除塵密封罩,車輪脫落不易被發(fā)現(xiàn),事故往往造成燒結(jié)機卡阻跳機才會被發(fā)現(xiàn),該故障處理難度大,燒結(jié)機故障停機時間較長。燒結(jié)機臺車結(jié)構(gòu)如圖1所示。

圖1 燒結(jié)機臺車局部圖1-車體;2-篦條;3-隔熱件;4-車輪裝置;5-密封滑塊;6-篦條銷子;7-欄板;8-鋼軌;9-固定滑道;10-輥子;11-風(fēng)箱側(cè)板

2.2 篦條隔熱墊故障

臺車經(jīng)過10年時間生產(chǎn)中,臺車橫梁在隔熱墊反復(fù)摩擦磨損下;抽風(fēng)燒結(jié)氣氛中SO2、水蒸氣和微粒飛塵等對臺車腐蝕、沖刷下,橫梁兩側(cè)磨損嚴重,橫梁與隔熱墊之間配合間隙松動,導(dǎo)致臺車在翻轉(zhuǎn)過程中篦條和隔熱墊晃動,運轉(zhuǎn)一段時間后,篦條整體位移歪斜現(xiàn)象較為突出,出現(xiàn)大面積篦條脫落。

2.3 密封滑塊故障

燒結(jié)機臺車采用雙板簧密封滑板,由圓柱螺旋彈簧壓縮滑塊貼緊固定滑道,銷軸和固定螺栓防止滑板前后、橫向移動,滑塊結(jié)構(gòu)如圖2,臺車移動滑板與風(fēng)箱固定滑道的接觸面即為密封面。固定滑道上均勻分布有潤滑油孔,通過定時定量給油保持滑板和滑道之間減小摩擦磨損和密封面漏風(fēng),同時減小臺車運行阻力保護驅(qū)動電機電流過高跳機。近年來潤滑系統(tǒng)超期服役,電纜老化造成潤滑點不出油,滑塊在干澀的滑道上相對摩擦,經(jīng)常出現(xiàn)滑塊銷軸斷裂、滑塊進入頭部滑道時抵彎掉落,如圖3,通過對脫落的滑塊檢查,發(fā)現(xiàn)工作面有較深的磨痕。臺車超周期運行密封滑塊銷軸磨損嚴重,造成滑塊整體脫落導(dǎo)致臺車漏風(fēng)停機更換臺車。嚴重時發(fā)生固定滑道緊固螺栓斷裂,固定滑道被擦抵脫落,發(fā)生較大設(shè)備停機事故。

圖2 密封滑塊示意圖1-銷軸;2-圓柱螺旋彈簧;3-固定螺栓;4-滑道固定螺栓;5-油孔;6-密封面;7-滑板;8-固定滑道

2.4 配重裝置故障

2.4.1 配重鏈條斷裂

當臺車進入尾部彎道時,機尾移動架在兩側(cè)配重(各6T)重力下產(chǎn)生向機頭方向的作用力,在該力下燒結(jié)面臺車及回程段臺車相互貼合緊密,尾部星輪齒槽始終與臺車輥子正常嚙合。移動架和配重的連接機構(gòu)采用鏈條、齒輪、拉桿結(jié)構(gòu),該結(jié)構(gòu)剛性強,在臺車卸料時緩解星輪反作用力時沒有韌性,反復(fù)受力后鏈條容易斷裂,鏈條斷裂后配重箱脫落。配重脫落后燒結(jié)機臺車跑偏,車輪與導(dǎo)軌接觸處形成擠壓,使車軸逐漸脫出臺車孔,兩輪間距增大,加快臺車車輪的損壞。這種情況急需被迫停機處理鏈條,配重箱脫落同時存在安全隱患。

2.4.2 臺車回程段起拱

起拱現(xiàn)象就是由于臺車的后輪出現(xiàn)上臺離開軌道,在進入回車道后無法接觸到下軌道的現(xiàn)象。由于燒結(jié)機尾部星輪是前后移動式結(jié)構(gòu),星輪齒板同經(jīng)過了尾部彎道進入回車道的臺車的卡輪間產(chǎn)生一個推力,該推力的摩擦分力方向指向上部,因而促使臺車向前追趕前列臺車,從而經(jīng)過回車道向燒結(jié)機頭部運動。下一列臺車卡輪擺平后又會受到星輪轉(zhuǎn)動而致使齒板產(chǎn)生的推力的作用,向燒結(jié)機頭部運行,在頭部的星輪作用下,臺車運行到頭部時會被頭輪下壓力瞬間壓下撞擊在軌道上,由于撞擊而產(chǎn)生的作用力較大極易造成車輪軸承損壞。如圖3,國內(nèi)燒結(jié)機一般的起拱高度在1cm到5cm之間[2]。

圖3 機尾回程段臺車起拱示意圖1-軌道;2-尾部星輪齒板;3-臺車;4-導(dǎo)軌;5-鏈條、拉桿結(jié)構(gòu);6-齒輪;7-配重箱;8-車輪起拱;9-回程段水平軌道;10-鋼構(gòu)立柱;11-星輪軸承座

3 治理措施

3.1 車輪裝置故障治理措施:

通過對臺車故障點原因進行分析,首先通過改進臺車車輪加油周期,由原2個月加油周期改為每月加油一次,通過提高加油頻次、更換耐高溫潤滑油脂后,車輪潤滑維護不夠、油脂皂化現(xiàn)象基本已不存在;其次通過改善臺車車輪修復(fù)工藝,對下線臺車四輪全面解體拆檢,更換易損件、油脂,杜絕有缺陷的車輪上線,提高臺車車輪壽命,提高設(shè)備穩(wěn)定性,降低軸承損壞率;最后通過優(yōu)化檢查方法,及時發(fā)現(xiàn)故障車輪,及時更換臺車,如圖5。

圖4 臺車輪子故障檢查點1-臺車上攔板;2-臺車下攔板;3-攔板連接螺栓;4-車輪;5-車輪檢查點

圖5 改造后的隔熱墊

在臺車輪子工作面兩側(cè)軌道上制作一個檢查點,車輪到該點后處于懸空狀態(tài),檢查人員即可通過‘聽異響、搬、推、轉(zhuǎn)’即可確定輪子是否存在損壞,隱患車輪提前檢查發(fā)現(xiàn),避免進入尾部彎道后脫落,該檢查方法推出后,沒有出現(xiàn)車輪在尾部星輪卡堵事故,取得了較好效果。

3.2 篦條隔熱墊故障治理措施

針對橫梁磨損隔熱墊、篦條晃動的問題,通過改變隔熱件內(nèi)腿厚度來抵消臺車橫梁的磨損,將隔熱墊兩腿內(nèi)側(cè)的厚度由原的30mm改為32mm,內(nèi)側(cè)寬度變?yōu)?6mm,減少4mm,如圖6,盡量保證緊密配合,使隔熱墊內(nèi)側(cè)固定到橫梁門槽內(nèi)穩(wěn)固,保證臺車運轉(zhuǎn)過程中隔熱墊不晃動,防止篦條發(fā)生擠裂、歪斜導(dǎo)致的脫落[3]。

為避免篦條、隔熱墊失修,結(jié)合單系統(tǒng)作業(yè)檢修周期長等特點,對燒損篦條隔熱墊采取檢修中整體拆檢、新篦條單獨組裝使用,拆下的舊篦條根據(jù)磨損情況進行再更換上線或淘汰,盡量避免新舊搭配使用。檢修48小時以上時,確保得到維護臺車達到75%以上,通過采取以上兩種措施后,檢修后一個月內(nèi)燒結(jié)機極少因篦條和隔熱墊故障更換臺車。

3.3 密封滑塊故障治理措施

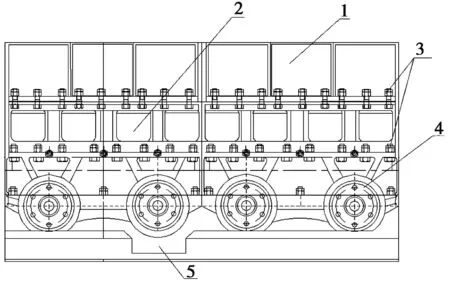

為解決密封滑板與滑道潤滑不足的問題,將原來潤滑系統(tǒng)中的電纜進行全部更換耐高溫電纜,給油器短路現(xiàn)象明顯減少[4]。通過2018年現(xiàn)場給油器集成集中更換25套后滑道給油情況好轉(zhuǎn),由于該套潤滑系統(tǒng)使用年限較長,維護保養(yǎng)成本較高,積極推動系統(tǒng)升級,不久潤滑不足問題將得到徹底解決。為避免密封滑塊進入頭部滑道時抵彎掉落,根據(jù)現(xiàn)場情況,將原有導(dǎo)板進行改造,如圖6。

圖6 臺車軌道導(dǎo)板結(jié)構(gòu)示意圖1-風(fēng)箱支板;2-頭部滑道;3-δ20mm斜三角鋼板;4-熱彎鋼軌

改造前導(dǎo)板采用δ20mm斜三角鋼板焊接,由于接觸面積小,在滑板上留下加深磨痕。改造后使用和滑板同等寬度的熱彎鋼軌,有效增大接觸面積,有效減少磨痕和抵觸,滑板能順利進入滑道,而不發(fā)生抵觸掉落。

3.4 配重裝置故障治理措施

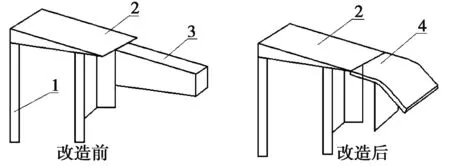

1)為減小沖擊力把鏈條和拉桿換成鋼絲繩,但是要滿足拉力,必須用直徑較大的鋼絲繩,配合合適直徑的滑輪。燒結(jié)機配重5t,連接一組動滑輪,所以鋼絲繩最大靜負荷拉力為100KN,現(xiàn)場備件有鋼絲繩6×19W+IWR-Φ24MM,直徑d0=24mm。由GB8918-2006查處此鋼絲繩最小破斷拉力322KN;為保證鋼絲繩安全可靠地運行,由JB/T9005.1-1999查得,用于機動起重的滑輪和鋼繩直徑比為20,滑輪輪緣寬度B=(1.5~1.8)×d0=1.5×24mm=36mm。由鋼繩直徑可得出滑輪直徑D≥20×24mm=480mm。取用直徑D=500mm滑輪,輪緣寬度42mm,即可滿足現(xiàn)場使用要求。治理情況如圖7。

圖7 燒結(jié)機配重裝置治理前后對比

更換鋼絲繩和滑輪組后,傳力效率提高,燒結(jié)機工作面、回程段均無拉縫現(xiàn)象,使用壽命長,穩(wěn)定性高、故障率低,維修簡單,節(jié)約備件費用及潤滑油費用2萬/年。

2)機尾移動架是自動調(diào)節(jié)回程段臺車松緊的裝置,機尾配重過大,移動架移動余量較小,機尾配重小移動架過松沒有推力作用回程臺車,燒結(jié)機運轉(zhuǎn)將出現(xiàn)故障。經(jīng)過2年的摸索實踐,不斷調(diào)整配重箱重力大小,配重箱重量由原兩側(cè)各6t減小到5.05t和4.85t,有效降低回程臺車所受推力,尾部移動架靈活性起升范圍達到130mm-210mm。除了減少尾部移動架配重,同時還采取了對燒結(jié)機臺車輥子更換和進行定期更換鋼繩來消除起拱現(xiàn)象,取得了良好效果,燒結(jié)機回程臺車起拱已由最大時的200mm降低到15mm。

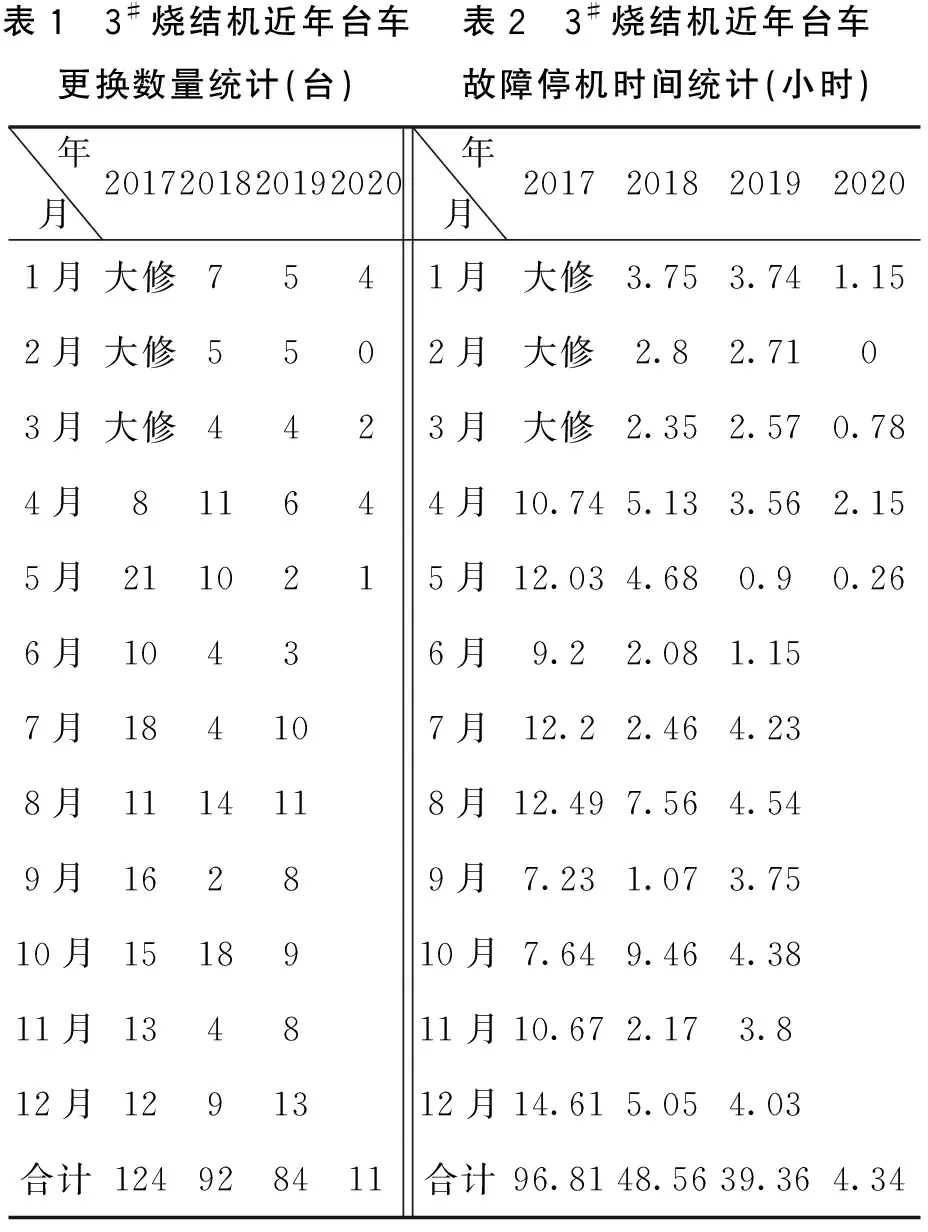

5 治理效果

通過以上針對性治理后,燒結(jié)機故障率大幅降低,更換臺車數(shù)量逐年減少,燒結(jié)工序產(chǎn)質(zhì)量和經(jīng)濟效益取得了一定的效果。紅鋼3#燒結(jié)機近3年更換臺車數(shù)量如表1,故障停機時間如表2。

表1 3#燒結(jié)機近年臺車更換數(shù)量統(tǒng)計(臺)表2 3#燒結(jié)機近年臺車故障停機時間統(tǒng)計(小時) 年月2017201820192020 年月20172018201920201月大修7541月大修3.753.741.152月大修5502月大修2.82.7103月大修4423月大修2.352.570.784月811644月10.745.133.562.155月2110215月12.034.680.90.266月10436月9.22.081.157月184107月12.22.464.238月1114118月12.497.564.549月16289月7.231.073.7510月1518910月7.649.464.3811月134811月10.672.173.812月1291312月14.615.054.03合計124928411合計96.8148.5639.364.34

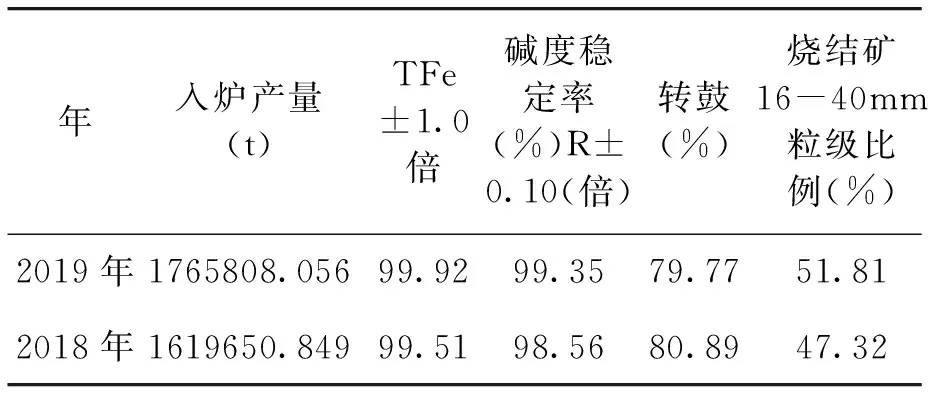

燒結(jié)具體經(jīng)濟技術(shù)指標如表3所示。

表3 燒結(jié)機2018~2019年產(chǎn)質(zhì)量統(tǒng)計

得益燒結(jié)機穩(wěn)定順行,工藝操作制度得到統(tǒng)一執(zhí)行,2019年增產(chǎn)燒結(jié)礦14.6萬噸,主要指標創(chuàng)近年最優(yōu),這充分說明設(shè)備的穩(wěn)定順行就是最好的提質(zhì)增效與節(jié)能降耗。

6 結(jié)語

本文主要對燒結(jié)機臺車故障進行分析,結(jié)合自身實際情況,采取相應(yīng)對策改善,2020年1-5月臺車更換數(shù)量同2019年同比減少50%,故障時間減少67.8%,按停機成本每分鐘800元計算,每年節(jié)約43萬余元。通過實踐證明改造是成功的,燒結(jié)機利用系數(shù)提高、產(chǎn)質(zhì)量穩(wěn)定、能源消耗下降、職工勞動強度降低,改造效益明顯。