鑄坯實重在線檢測技術開發

趙陽

(撫順新鋼鐵有限責任公司煉鋼廠 遼寧撫順 113001)

1 前言

鋼材行業競爭激烈,國內外鋼鐵企業都在不斷尋求進一步降低生產成本的途徑或方法,在煉鋼連鑄領域,連鑄定尺系統非常重要,定尺的控制精度直接影響到連鑄坯的成材率,若切割出的連鑄坯過長會造成原料很大的浪費,若切割出的連鑄坯過短,軋鋼工序就軋制不出來所需規格成品的螺紋鋼或線材,形成短尺[1]等現象。

國內外現有的檢測技術主要有“機械碰球式”、“編碼器”和“攝像機”,由于攝像機技術具有非接觸檢測、檢測精度高、維護方便等優點正逐漸取代接觸式檢測、檢測精度差、維護量大的“機械碰球式”和“編碼器”技術。在這種背景下,新鋼鐵也開始應用基于攝像機技術的鑄坯實重在線檢測技術,取代原有的“機械碰球式”技術。

2 連鑄機主要參數

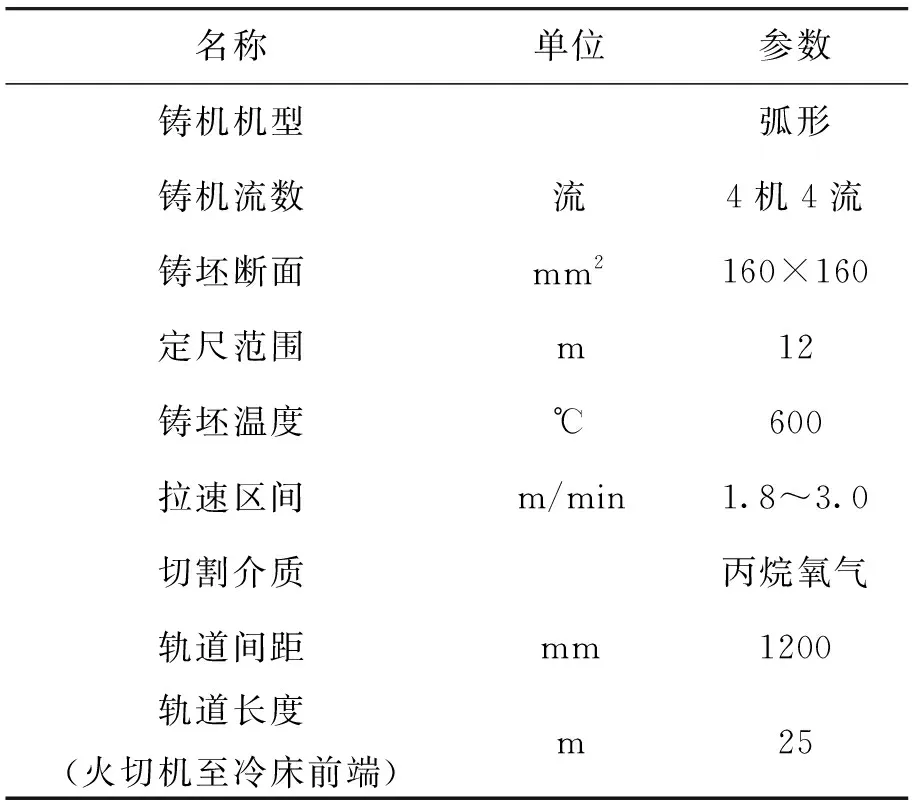

煉鋼廠現有5臺小方坯連鑄機,軋鋼廠有棒材螺紋鋼生產線3條,線材生產線1條,鑄坯通過輥道或保溫車形式進行轉序,以HRB400E系列低合金鋼作為研究對象,現場工藝條件如表1。

表1 現場工藝條件

3 技術要求

1)定尺系統檢測精度:±20mm。

2)定位系統檢測精度:±20mm。

3)重量計量精度:≤1.5‰(靜態)。

4)系統控制精度:≤3‰(在連鑄機等設備工作穩定的情況下)。

5)稱重周期:≤25~60s。

4 設備技術性能

4.1 設計原理

該系統采用先進的圖像處理技術(非接觸式)在線識別熱鋼坯的長度,自動控置剪切機定尺切割熱鋼坯,檢測、顯示運行狀態,通過紅外攝像機遠距離采集運動鋼坯的圖像信息。

計算機對圖像信息進行模式識別程序處理,形成操作信息并轉換為規定格式的電信號,通過執行機構對熱鋼坯進行剪切,控制鑄坯剪切長度。

閉環狀態下,系統進行定重方式切割,稱重信號閉環返回系統進行運算,實時在線按重量微調定尺長度[2]。

4.2 系統工作流程

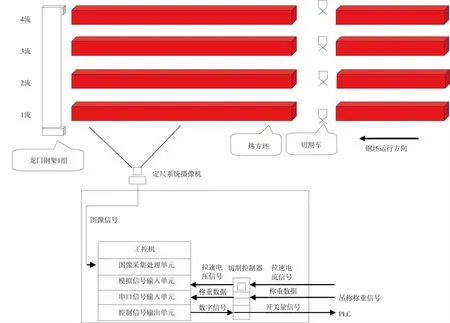

系統總體布置及工作流程示意圖如圖1。

圖1 系統總體布置及工作流程圖

閉環狀態,系統進行定重方式切割。當鋼坯由輸送輥道運至電子秤位置時,人工或自動停止輥道運轉。啟動液壓系統控制升降油缸,油缸將鋼坯提升到位后停止在一個固定位置,稱重傳感器將重量信息傳輸給稱重儀表,儀表將稱重數值傳送給定尺系統進行閉環運算;將鋼坯落下到傳輸輥道上,啟動輥道將鋼坯運走,系統進入下一個各種循環。稱重數值閉環返回系統后根據相應公式計算,實時在線按重量微調定尺長度。實際稱重過程中每只液壓油缸升降行程約400mm;以保證下支鑄坯到來前稱重完畢并閉環調整。

4.3 系統工作特點

1)定重定長兩種切割方式,靈活選擇,在線切換。

2)可以儲存不同規格、不同截面的各種定尺,每流200個。在線自動轉換,快捷方便。

3)每流可根據用戶的要求發出預夾緊、夾緊、切割、輥升、輥降切割車的返回等信號。

4)操作員還可以通過監視器和鍵盤,手動控制切割方式的轉換,以備特殊情況下使用。

5)操作員可用鍵盤或鼠標,改變各種控制參數,調整運行狀態,參數可有選擇地存盤,不需每次設置。同時可手動控制切割方式轉換,以備特殊情況下使用。

6)采用雙屏4攝像監控方式,系統識別偏差1mm,設備正常情況下(如:切割車能自動回到零位),系統定長剪切誤差為0~20mm,定重誤差0~3kg。可對誤差范圍進行微調,使誤差在最小值。

7)系統光標可對定尺實時跟蹤,不斷顯示鋼坯長度數據。監視器實時顯示當前的熱鋼坯的運行狀態,顯示相應參數,如:切割狀態、定尺長度、每流拉速等,統計并顯示每流切割根數、總切割根數及總產量。

8)可按班次對生產進行管理。每班接班時電子簽到,簽到后當班的鋼種、定尺、鋼坯規格,每流切割支數、產量、總產量等數據,記入該班生產數據庫,生產數據庫可按時間、班組等查詢。

4.4 稱重系統特點

1)有效解決連鑄坯稱重場合存在高溫(800℃左右)輻射、對稱重機械的熱傳導和水蒸氣等。

2)有效濾除秤架的動態升降帶來的傳感器機械穩定性和重復性影響。

3)前后提升機構的同步提升,采用高精度傳感器,匹配高精度稱重測量和控制技術,提高稱重穩定性和精度。

4)稱重數據中正確有效的提取,抗干擾解決。

5)稱量周期短,適應現場快節奏生產頻率。

6)稱量為吊掛方式,即使故障時也不會與現場生產發生沖突;吊起后方向準確,秤體穩定,準確落回原位;與吊掛連接結構設計合理,便于維修更換。

5 存在的問題

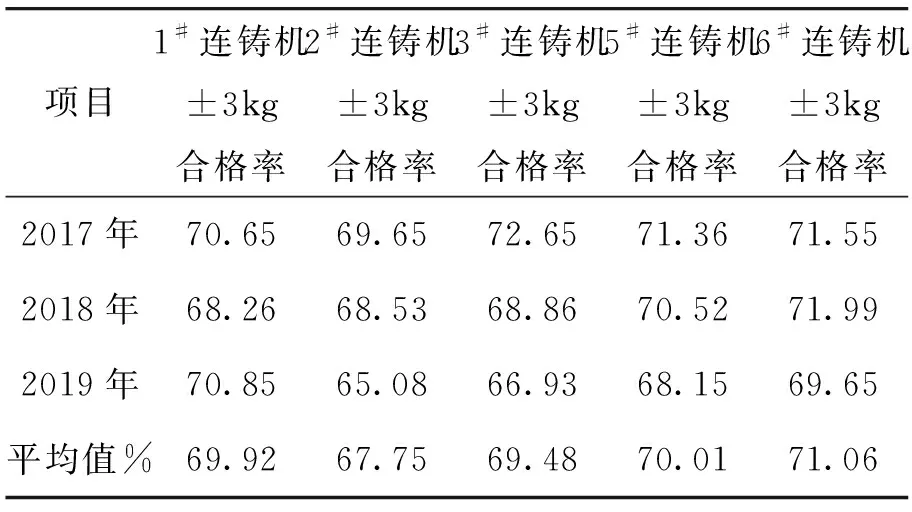

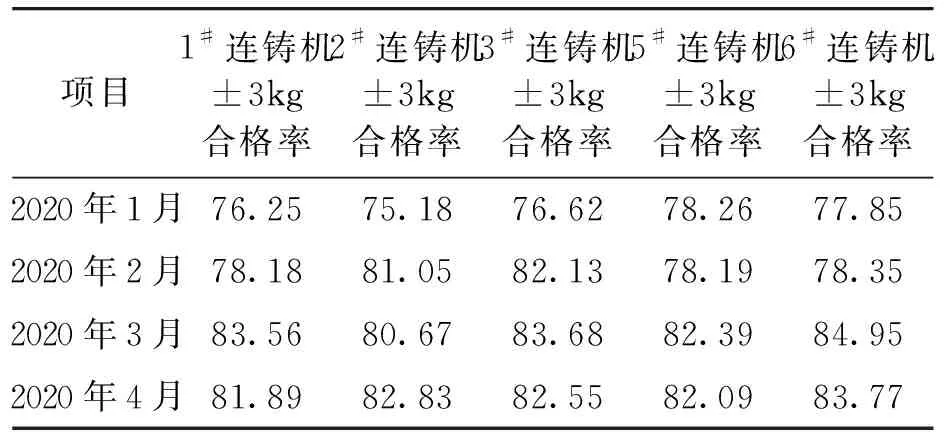

統計近幾年數據,5臺連鑄機稱重合格率情況如表2。綜合稱重合格率為69.65%,從效果確認來看,相對原來的機械碰球式技術,連鑄機定重定尺切割系統的投入使用,提高了鑄坯稱重合格率,使軋鋼轉序鋼坯的重量波動大幅減少,軋線的亂尺材數量減少,有了一定的進步,但隨著定重系統的投入運行,也出現了一些問題,主要因其特殊的工作環境及結構形式造成,稱重不穩定現象增多,使用合格率低,走定尺的情況較多。針對上述問題,進行技術攻關,稱重系統使用穩定性提高,稱重合格率提高。

表2 稱重合格率統計表 (單位:%)

6 二次改善

6.1 吊環高度調整

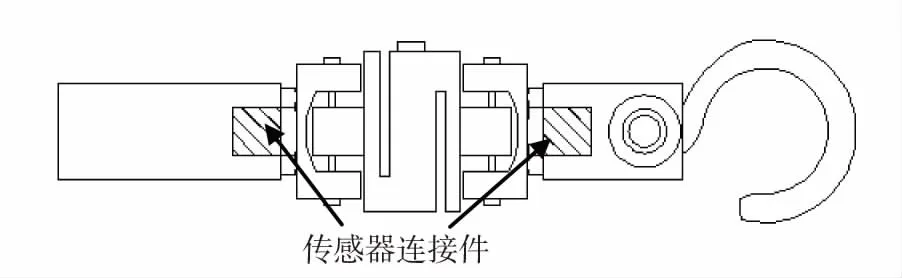

吊環是提升鋼坯的器具,每只吊環在使用中必須同時受力在同一高度。現場使用時吊環高度會發生變化,但傳感器連接件螺絲扣短,造成上下調整距離受到限制,吊環難達到同一高度,將傳感器連接件從長度100mm加長至200mm,見圖2。

圖2 傳感器連接件圖

6.2 吊環形式改善

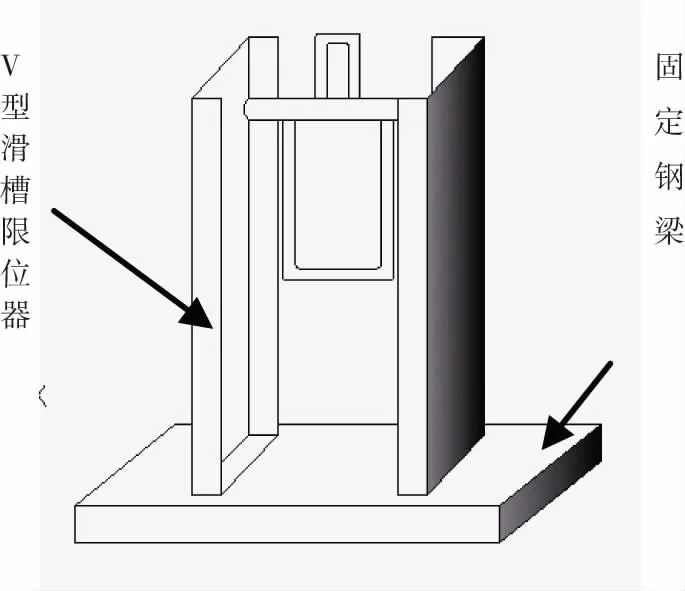

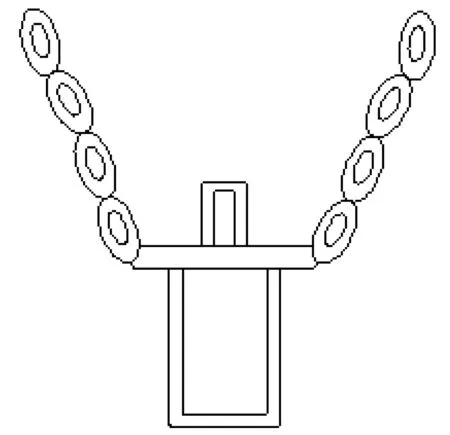

由于現場制作的吊環限位裝置是V型滑槽形式,且下端是固定在緊挨輥道的一根鋼梁上。鋼梁隨著現場高溫的烘烤易發生扭曲,使限位裝置發生位置改變。吊環就刮碰限位造成測量失準,采用槽鋼做成限位增大間隙,見圖3,此方法雖說不刮卡了,但失去限位的作用而沒采用,最終選用在吊環兩端懸掛兩根鏈條形式,防止旋轉頂碰鋼坯,改善后見圖4。

圖3 增大間隙的吊環圖

圖4 鏈條形式吊環圖

6.3 傳感器

6.3.1 傳感器更換

現場安裝的傳感器不是耐高溫的,經常出現持續高溫烘烤導致性能下降造成停秤。把原TSH-2傳感器更換成CZL-YB-1FS耐高溫式的[3]。改善后延長了傳感器的使用壽命,設備運行穩定性提高。

6.3.2 電纜防護

傳感器電纜裸露在外面,現場高溫烘烤易造成電纜芯線短路損壞。將電纜穿入阻燃穿線管后并纏繞石綿布進行防護,解決了電纜被高溫烘烤的問題。傳感器電纜被遮擋的面積是有限的,鋼坯的熱輻射太強。在原隔熱罩外沿制作隔熱板,防護面積擴大30%,極大降低了熱源的輻射。

6.4 檢修開關

每次檢修儀表需要斷電時,沒有分控開關,只有1只總開關,不論檢修哪1臺儀表都得全部斷電檢修,影響其它流的正常使用。在儀表盤內增設分控開關,檢修不受影響,也便于維修。

6.5 吊環數量

秤臺下方的吊環數量少、距離遠,稱重時鋼坯上升到位后抖動嚴重,數據很難穩定下來。增加吊環數量,每流為3個吊環,有效減緩秤臺的抖動。

6.6秤臺擺動

秤臺升起后由于每只吊環受力點在秤臺上方重心過高,造成秤臺左右擺動,稱量數據不穩定。將每只吊環長度縮小6cm,斷開重新焊接,降低受力點高度,把每只吊環的上方固定支架改成鐵板,降低高度10cm,有效減緩秤臺擺動。

6.7橋架抖動

連鑄機的四個流在稱重時上升、下降產生的震動都會影響液壓橋架的抖動,最終影響其它流的數據不穩定。在液壓橋架的下方焊接備筋提高強度。橋架的抖動問題得到解決,稱量數據不受此問題的干擾。

6.8鎖緊固定

運行中發現每只傳感器的上下連接螺桿由于旋轉易造成傳感器頂死,使傳感器不能正常工作現象頻發,見圖5,針對此現象,在原有的傳感器上下連接件的螺桿上加裝備帽將其鎖緊固定,連接件鎖緊后不再發生頂死的情況。

圖5 傳感器連接件圖

7 效果確認

表3 稱重合格率統計表 (單位:%)

經過二次改善后,統計稱重數據如表3,綜合稱重合格率上升至80.52%。

8 結論

1)通過開發應用鑄坯實重在線檢測技術,替代“機械碰球式”檢測技術,減少了鋼坯重量波動,提高了鑄坯稱重合格率。

2)結合稱重系統現場實際運行情況,不斷對稱重系統進行二次改善,使系統運行更加穩定,運行精度提高,減少轉序鋼坯重量波動,鑄坯稱重合格率提升至80%以上。

3)采用此稱重系統后,按每根鑄坯減少損耗1公斤/根,2019年鋼產量346萬噸計算,年可創效益約605萬元/年。