類橢圓型采油螺桿泵舉升性能分析*

韓道權 張 豫 宋玉杰 郭 翔

(東北石油大學機械科學與工程學院)

0 引 言

螺桿泵是一種重要的人工舉升設備[1-4],油田應用較多的螺桿泵主要是單頭和雙頭單螺桿泵。其中常規雙頭采油螺桿泵定轉子廓線由擺線型骨線及其共軛曲線向外作等距曲線所形成,通常存在嚙合誤差,影響螺桿泵的工作性能[5-7]。類橢圓型采油螺桿泵的轉子(類橢圓形)型線由直線包絡形成,再由轉子型線直接包絡形成定子型線,并直接將定轉子的型線作為螺桿泵定轉子廓線。該螺桿泵不僅可滿足密封性能要求,而且還改善了定轉子間的接觸狀況,便于制造加工[8]。

國內外學者針對不同類型采油螺桿泵進行了大量舉升性能方面的研究。祝效華等[9]探討了靜壓和壓差對等壁厚螺桿鉆具定子橡膠襯套變形規律的影響,并且與常規螺桿鉆具對比了密封性能;李曉芳等[10]通過有限元數值模擬方法,分析了結構參數對螺桿泵定、轉子接觸應力的變化規律與密封性能的影響。目前,對類橢圓型采油螺桿泵的相關研究較少,祖海英等[11]僅從定轉子共軛副成型方法與轉子加工方面對其進行了分析。鑒于此,筆者針對類橢圓型采油螺桿泵建立有限元模型,模擬計算該型螺桿泵臨界接觸應力的變化規律,對其舉升性能進行研究分析,以期為類橢圓型采油螺桿泵的設計提供參考。

1 有限元模型的建立

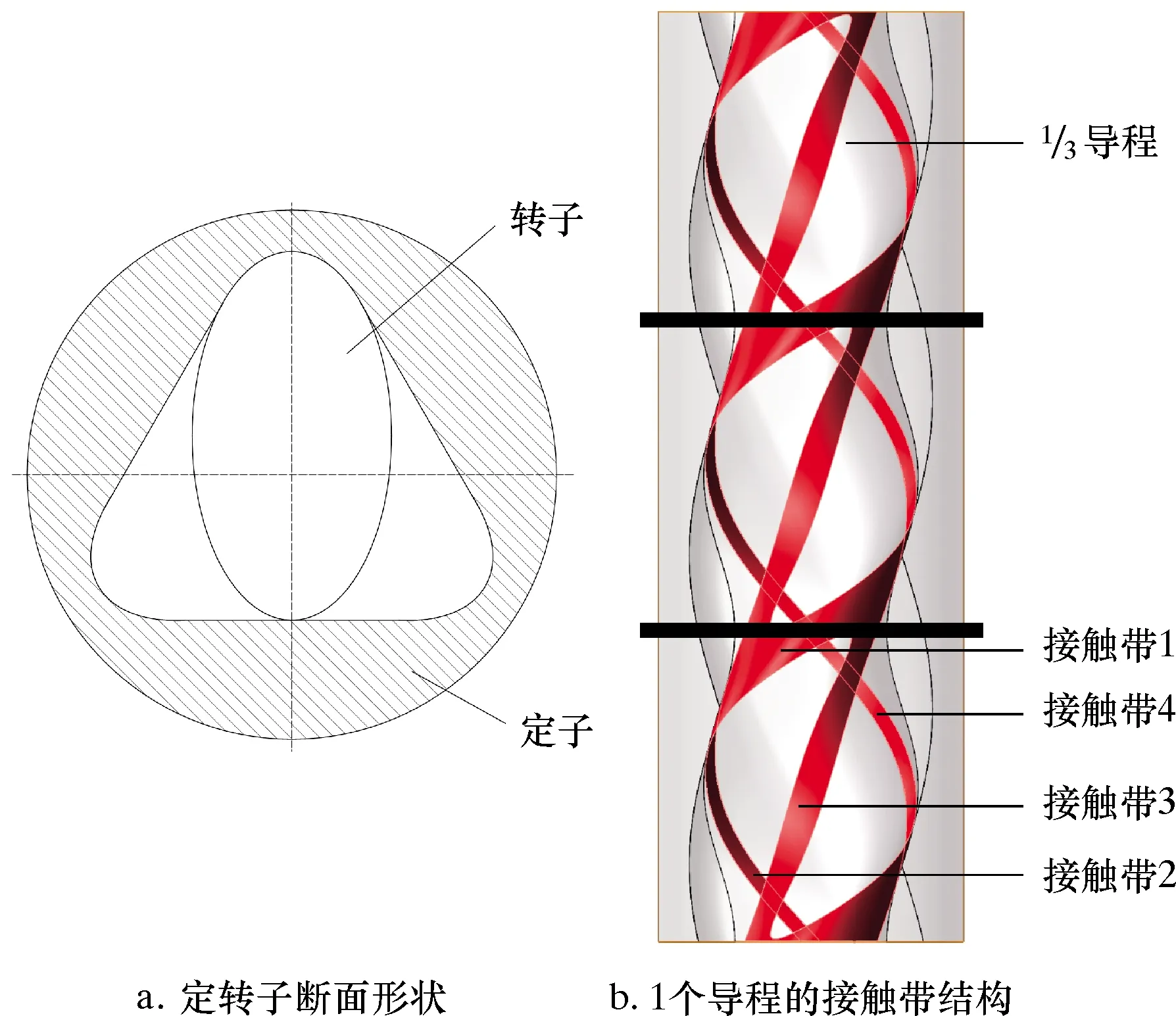

首先,建立螺桿泵結構模型,建模參數如下:定子外徑88.6 mm、最小壁厚9 mm,偏心距4.5 mm,轉子短半軸21.8 mm,定子導程270 mm,雙邊過盈量0.4 mm。所建螺桿泵的斷面結構如圖1a所示,在此基礎上建立泵的密封接觸帶(以下簡稱接觸帶)結構模型,如圖1b所示。

圖1 類橢圓螺桿泵結構模型Fig.1 Structure model of elliptic-like type progressive cavity pump

由圖1可知,類橢圓型采油螺桿泵為雙頭結構,且其接觸帶具有循環對稱結構。1個完整導程的接觸帶可分解為3個完全相同的導程,在每個導程模型中均包含了4條接觸帶,即接觸帶1、接觸帶2、接觸帶3和接觸帶4,其中接觸帶1被分割成兩部分,各占。

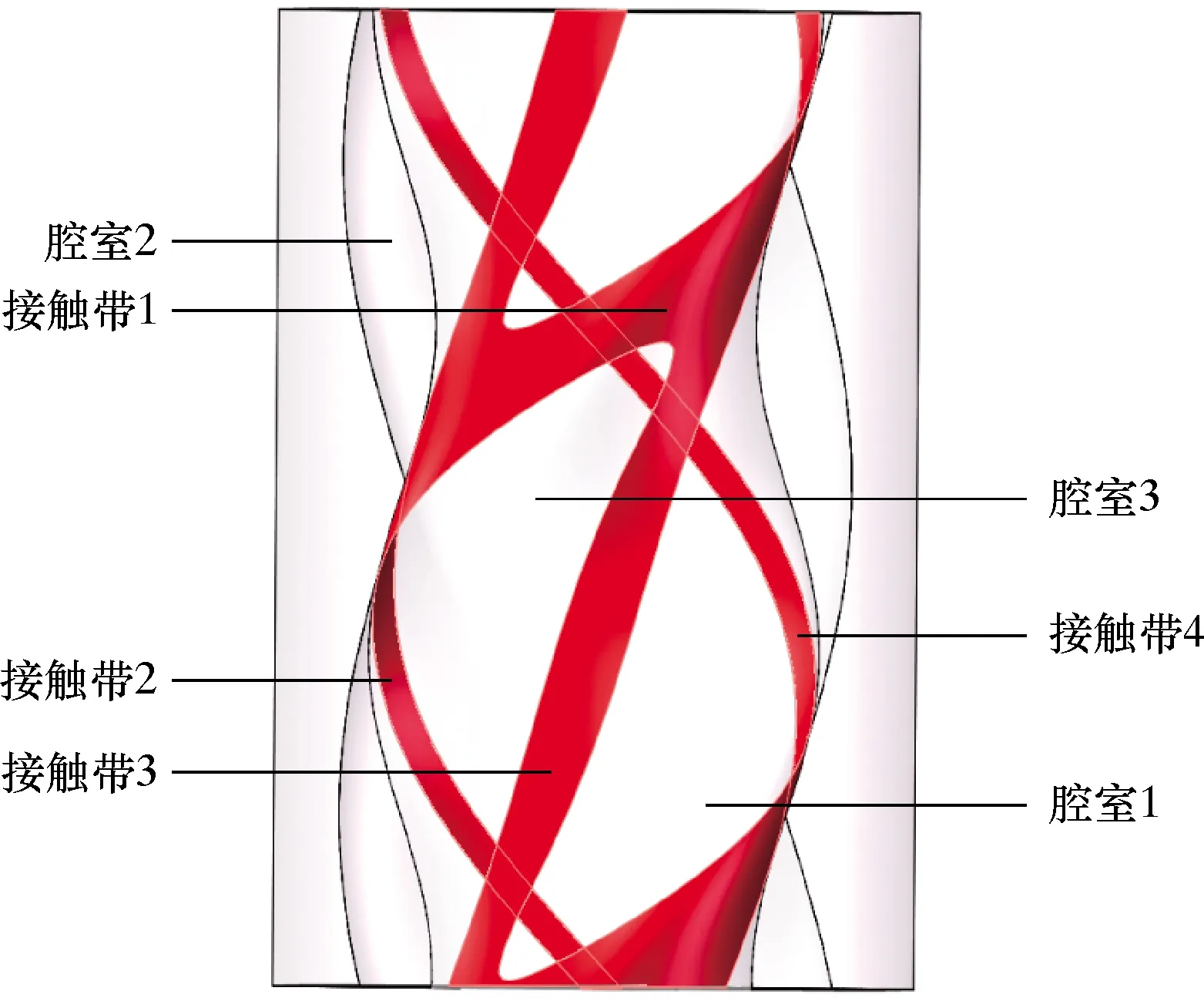

接觸帶上的接觸應力直接反映螺桿泵的單級舉升能力,因此接觸應力計算分析模型需包含全部接觸帶和腔室。為避免遺漏被分割掉的接觸帶1的部分,采用導程的接觸帶結構(見圖2)建立有限元模型,如圖3所示。

圖2 導程接觸帶與腔室結構Fig.2 Structure of contact belt and chamber at lead

圖3 導程有限元模型Fig.3 Finite element model of lead

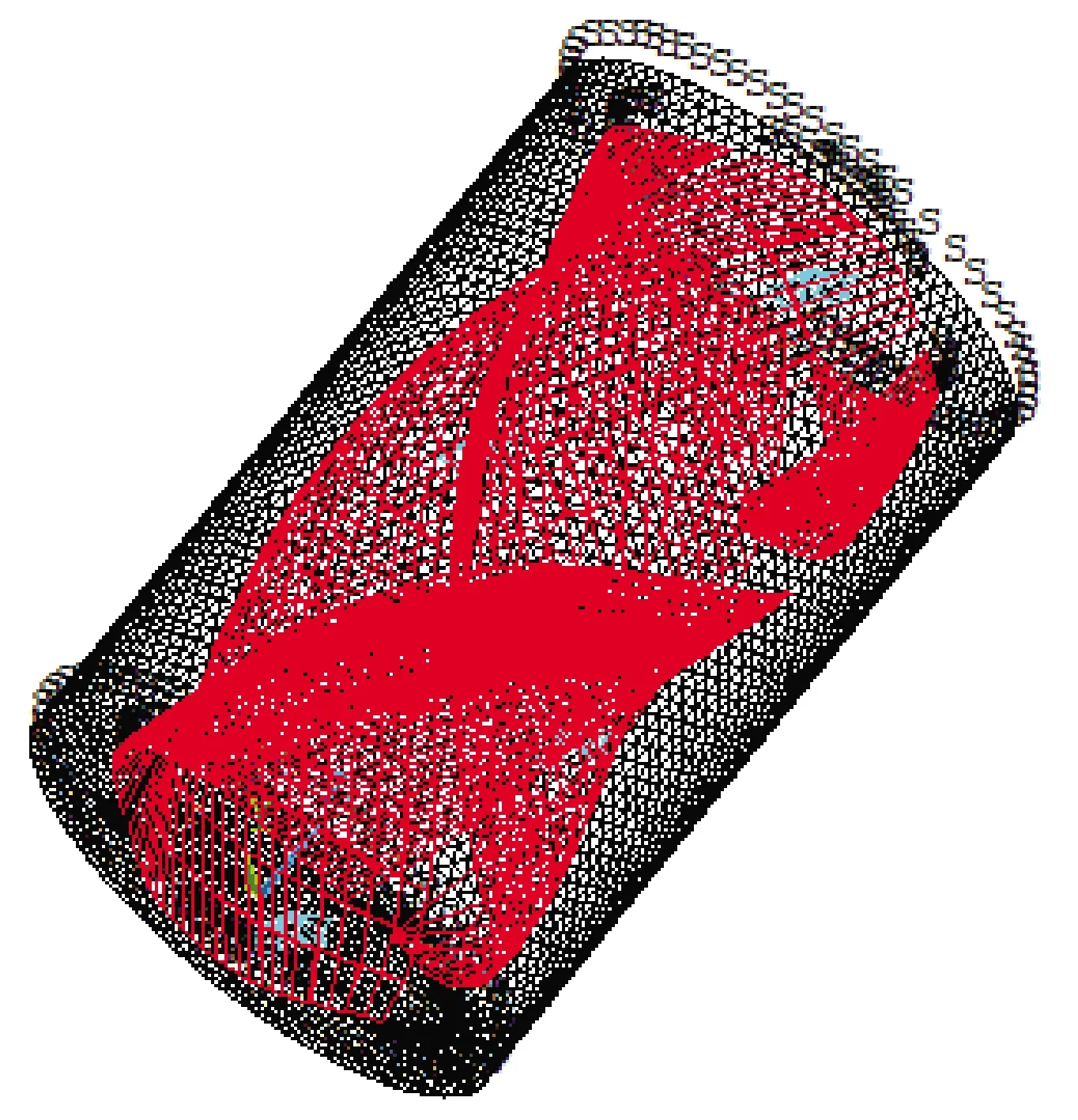

螺桿泵轉子材料采用合金鋼,定子材料采用丁腈橡膠,橡膠材料的彈性模量遠小于金屬材料的彈性模量。因此,受到壓力作用時,定子橡膠的變形將是影響螺桿泵舉升能力的主要因素[12-13]。綜合考慮計算精度與運算時間,網格劃分采用差異化網格大小,接觸帶上的網格設置為0.5 mm,轉子外表面部分的網格設置為1.0 mm,其余部分網格設置為3.0 mm。對定子外表面與轉子的2個截面施加固定約束,對定子橡膠的2個截面施加對稱約束。

2 泄漏位置判定

介質進入螺桿泵腔室后,對腔室內表面與接觸帶產生壓力作用,設置模擬條件使得腔室內表面與接觸帶具有力學上的一致性,計算分析臨界接觸應力的變化情況[14-15]。由圖2可知,在導程中,接觸帶2與接觸帶4為完全相同的兩條接觸帶,因此以接觸帶1、2、3為研究對象,將腔室1、2作為低壓腔室,腔室3作為高壓腔室,此時接觸帶1、2、3受到相同壓差作用。

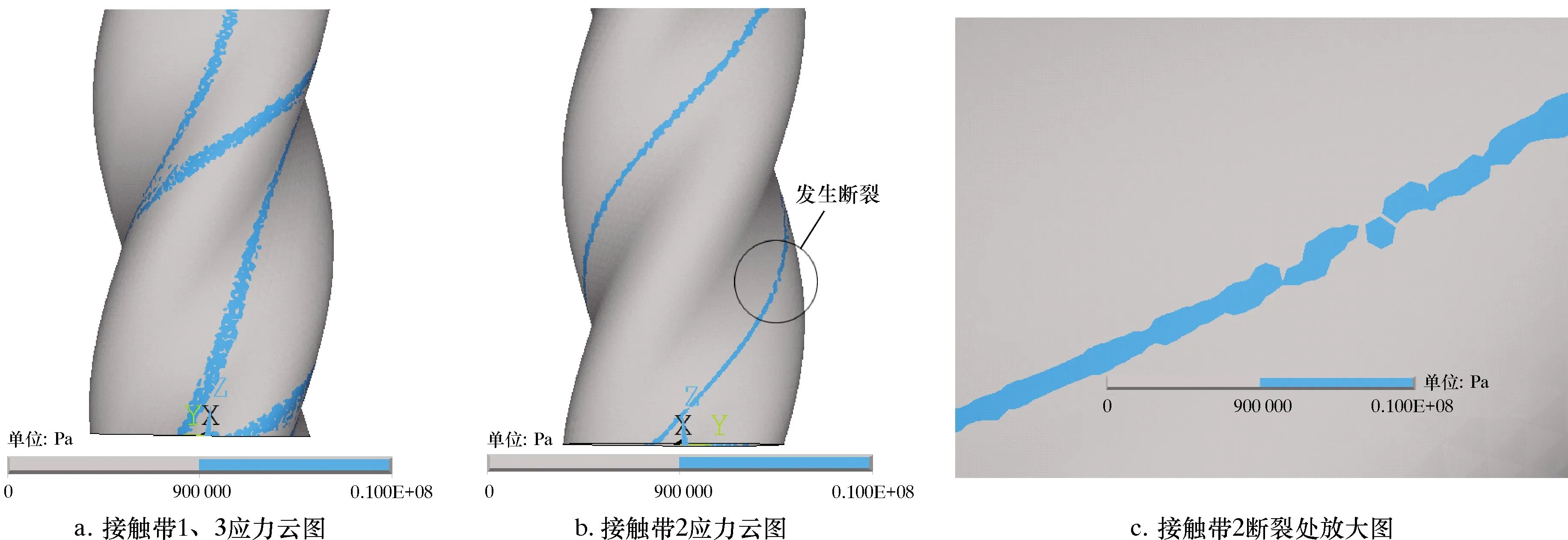

為找到接觸帶上最先發生泄漏的位置,對腔室1、2施加壓力0,對腔室3分別施加壓力0.4、0.5、……、0.9 MPa,對不同壓差分別進行模擬計算,觀察接觸帶的連續性。若接觸帶發生斷裂處的接觸應力小于腔室壓差,則腔室間發生泄漏。圖4為高壓腔室壓力0.9 MPa時接觸帶的應力云圖。

圖4 高壓腔室壓力0.9 MPa時接觸帶應力云圖Fig.4 Stress cloud of contact belt under the high-pressure chamber pressure of 0.9 MPa

3 臨界接觸應力計算

圖5 高低壓腔室壓差0.90 MPa時接觸帶應力云圖Fig.5 Stress cloud of contact belt under the high-pressure chamber pressure difference of 0.90 MPa

MPa等,觀察得到應力小于等于0.80 MPa時接觸帶連續,應力大于等于0.85 MPa時接觸帶不連續(見圖5b)。因此,在0.05 MPa誤差范圍內,0.80 MPa是保證接觸帶連續完整的最大應力(以下簡稱接觸帶應力)。

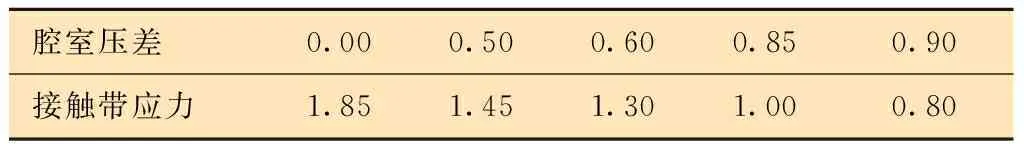

同理,對不同腔室壓差的應力云圖進行分析,得到低壓腔室壓力為0時,腔室壓差對應的接觸帶應力,見表1。根據表1中的數據繪制壓差與接觸帶應力的關系曲線,如圖6所示。

表1 低壓腔室壓力為0時接觸帶應力 MPaTable 1 Contact belt stress under the low-pressure chamber pressure of 0 MPa

圖6 低壓腔室壓力為0時腔室壓差與接觸帶應力的關系曲線Fig.6 Relationship between pressure difference and contact belt stress under different low-pressure chamber pressures of 0

由圖6可知:在低壓腔室壓力為0的條件下,隨著腔室壓差的增大,接觸帶應力逐漸減小;腔室壓差線為上升的直線,當腔室壓差增大到一定數值時,接觸帶應力將小于腔室壓差,二者必存在交點,此時接觸帶應力與腔室壓差相等,高低壓腔室間處于密封與泄漏的臨界點,該應力為最大密封壓差所對應的接觸帶應力,稱為臨界接觸應力。圖6中,取未泄漏壓差0.85 MPa和泄漏壓差0.90 MPa,對應的接觸帶應力分別為1.0 MPa和0.8 MPa,通過兩者交點求得低壓腔室壓力為0時,臨界接觸應力值為0.88 MPa。

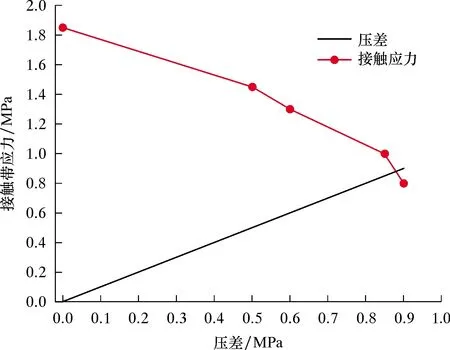

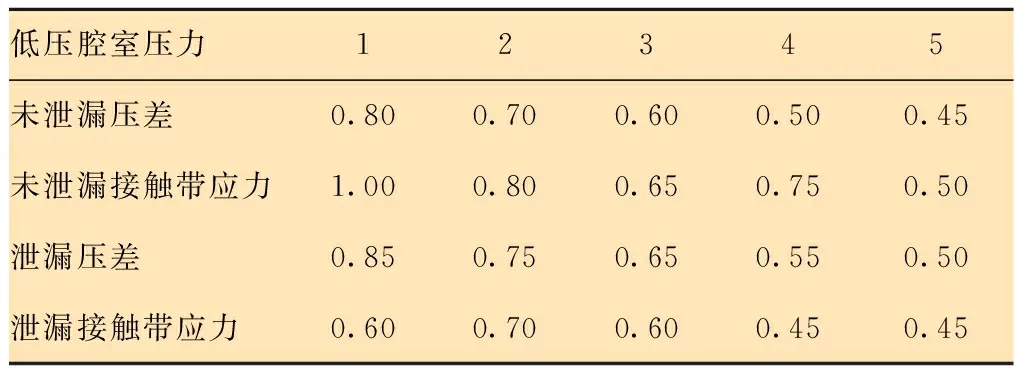

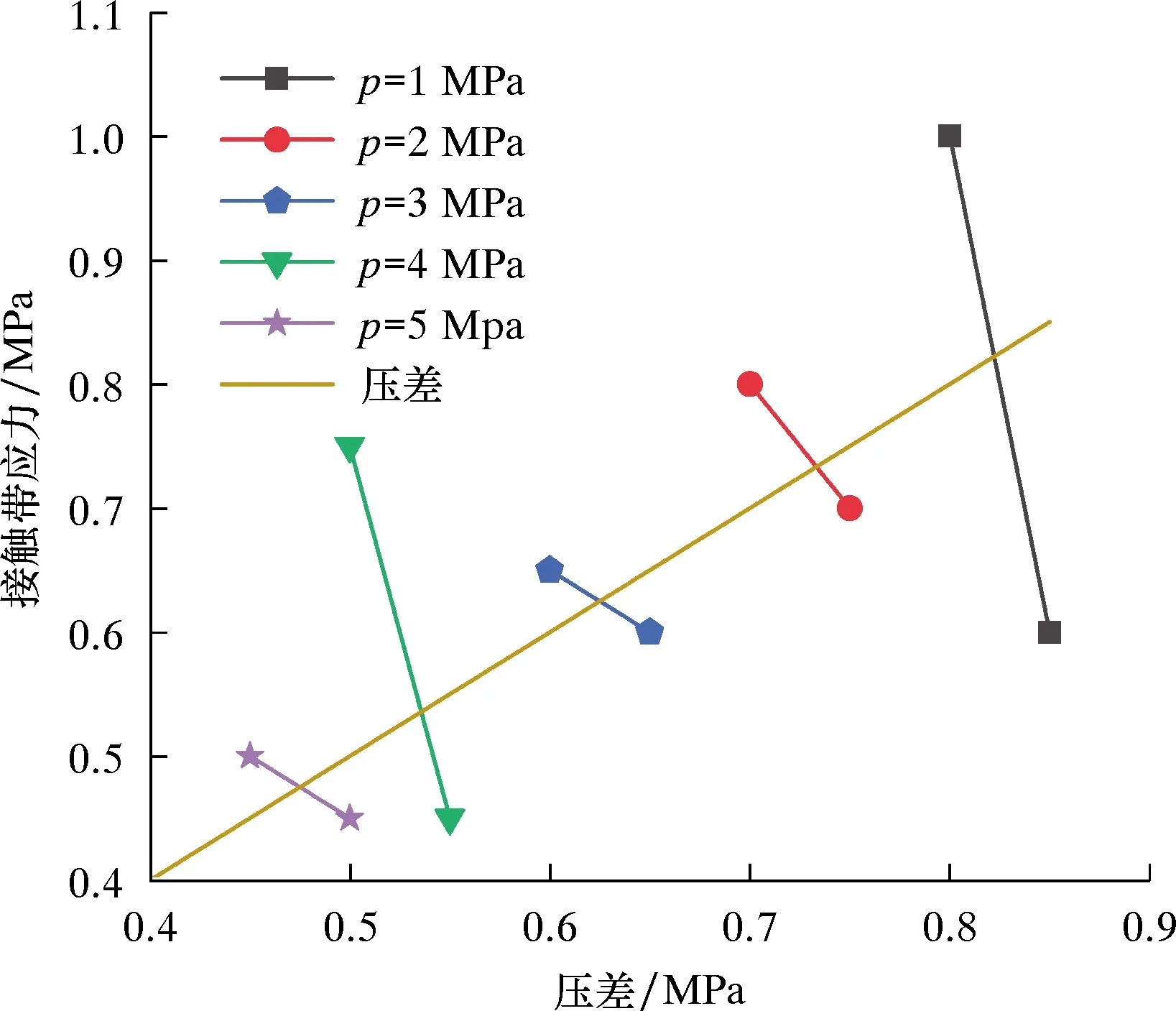

根據上述方法,分別設置低壓腔室壓力p為1、2、3、4和5 MPa進行計算,得到其與相鄰腔室壓差與接觸帶應力,如表2所示。繪制不同低壓腔室壓力下壓差與接觸帶應力的關系曲線,如圖7所示。

表2 低壓腔室壓力1~5 MPa時壓差與接觸帶應力 MPaTable 2 Pressure difference and contact belt stress under the low-pressure chamber pressure of 1~5 MPa MPa

圖7 不同低壓腔室壓力下壓差與接觸帶應力的關系曲線Fig.7 Relationship between pressure difference and contact belt stress under different low-pressure chamber pressures

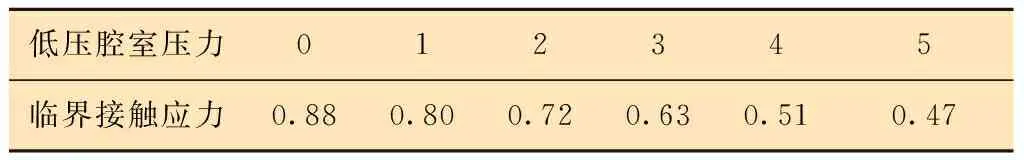

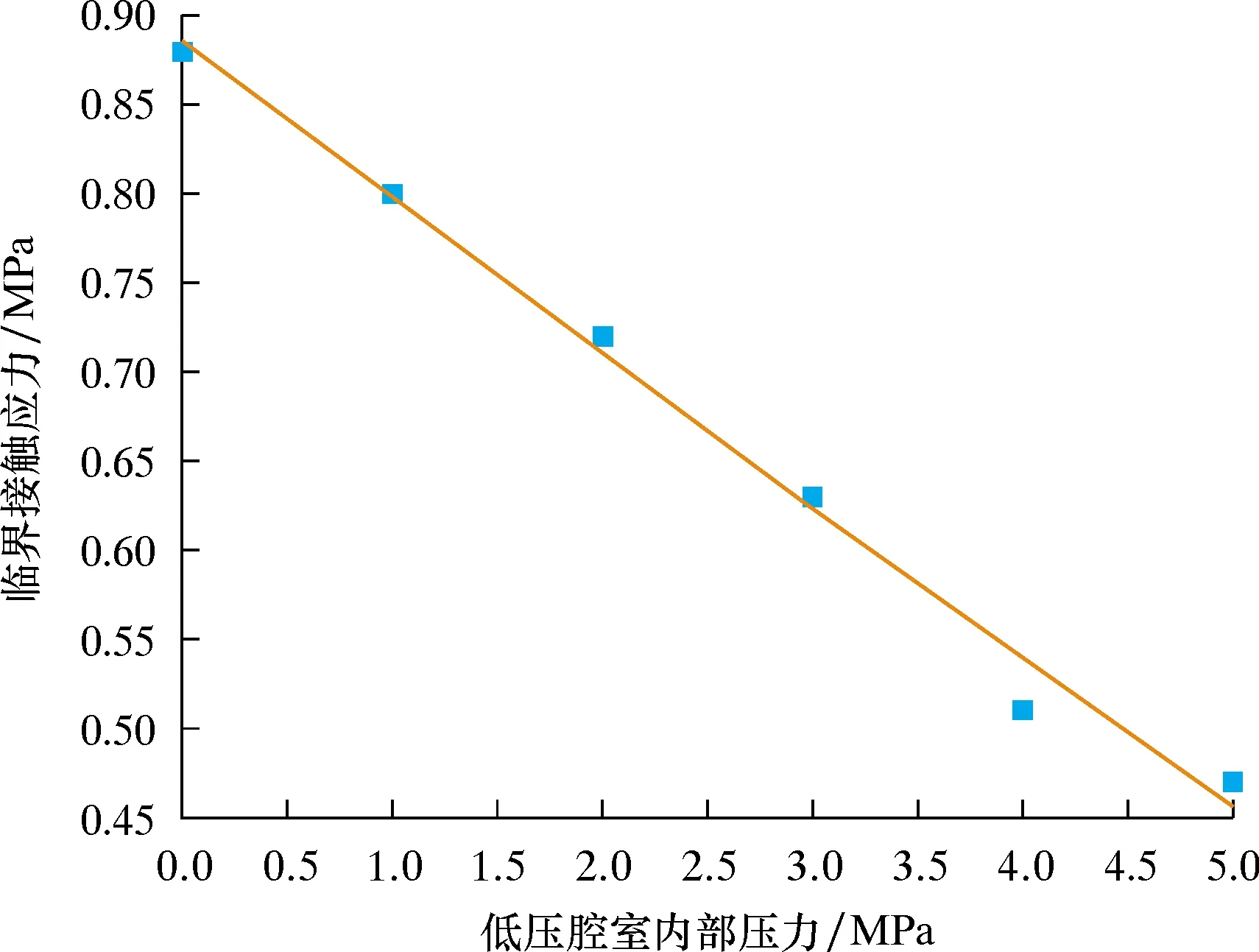

由圖7可見,各低壓腔室壓力下的接觸帶應力曲線均與壓差曲線存在交點,各交點的數值即為低壓腔室壓力1~5 MPa時的臨界接觸應力。將其與圖6中求得的臨界接觸應力合并,得到低壓腔室壓力0~5 MPa時臨界接觸應力,見表3。依據表3數據建立臨界接觸應力與低壓腔室壓力的關系曲線,如圖8所示。

表3 低壓腔室壓力0~5 MPa時臨界接觸應力 MPaTable 3 Critical contact stress under the low-pressure chamber pressure of 0~5 MPa MPa

圖8 臨界接觸應力與低壓腔室壓力的關系曲線Fig.8 Relationship between critical contact stress and low-pressure chamber pressure

由圖8可知,隨著低壓腔室內部壓力的增大,類橢圓型采油螺桿泵接觸帶上的臨界接觸應力逐漸減小,并且變化呈非線性。

將表3中臨界接觸應力隨低壓腔室壓力變化的數據進行多項式擬合,得到兩者之間關系的多項式表達式:

σH=7.142 9p2-0.089 6p+0.885 7

(1)

式中:p為低壓腔室內部壓力,MPa;σH為臨界接觸應力,MPa。

應用式(1)可直接計算不同低壓腔室壓力下腔室間接觸帶上的臨界接觸應力,即類橢圓型螺桿泵的單級舉升壓力。這為螺桿泵的多級舉升壓力計算提供了方便而快捷的求解方法,避免了前文所述的復雜過程。

4 舉升壓力計算

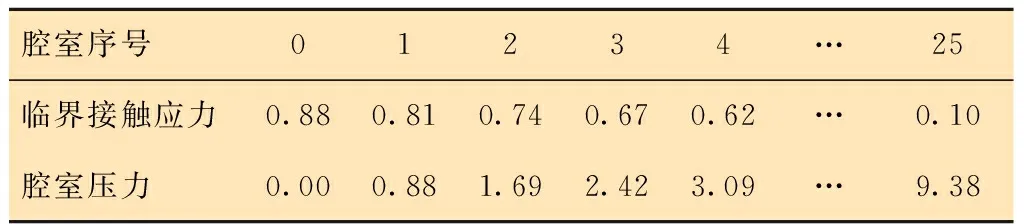

根據采油螺桿泵的舉升壓力傳遞規律,除吸入口腔室外,其他各腔室的內部壓力為前一級腔室內部壓力與接觸帶上的臨界接觸應力之和,逐級遞推,計算得到多級螺桿泵的總舉升壓力[16]。

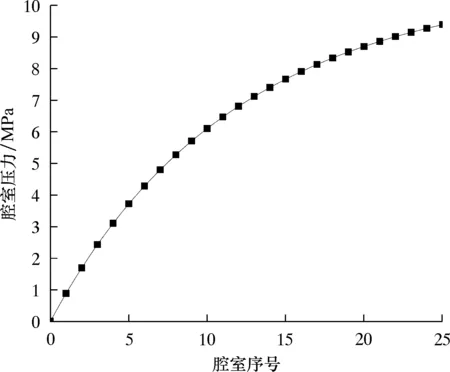

應用式(1)及多級腔室壓力遞推關系,對本文算例中采用的螺桿泵進行舉升壓力計算,得到不同級數下的腔室壓力,如表4所示。表4數據可以直接反映螺桿泵級數與揚程(最后一級的腔室壓力)的大小,同時還可以看出各級腔室的壓力分布情況。

表4 類橢圓型采油螺桿不同級數下高壓腔室壓力 MPaTable 4 High-pressure chamber pressure at different stages of elliptic-like type progressive cavity pump MPa

依據表4數據,建立腔室壓力隨泵級數的變化曲線,如圖9所示。由圖9可看出,螺桿泵吸入端壓力為0,隨著螺桿泵級數的增加,舉升壓力隨之增大,但增速逐漸變緩,這是由于接觸帶上臨界接觸應力隨低壓腔室壓力的增大而減小。因此,在螺桿泵工作時,由下至上,單級腔室對采油螺桿泵舉升壓力的貢獻逐漸減小。

圖9 腔室壓力隨泵級數的變化曲線Fig.9 Variation of chamber pressure with pump stages

5 結 論

(2)通過臨界接觸應力的計算分析,給出了類橢圓型螺桿泵臨界接觸應力與低壓腔室壓力的關系曲線與關系式,為該型螺桿泵的舉升壓力分析提供了高效的計算方法。

(3)通過舉升壓力計算,得到了舉升壓力與泵級數的關系曲線。隨著螺桿泵級數的增加,舉升壓力增大,但增速逐漸變緩,說明依靠增加泵級數來增大螺桿泵的揚程不是最佳方法。