氣探井封層橋塞撈磨工藝研究及應用

王思凡 黃永章 胡東鋒

(川慶鉆探工程有限公司鉆采工程技術研究院;低滲透油氣田勘探開發國家工程實驗室)

0 引 言

氣探井勘探時,需要從下到上逐層進行壓裂試氣,以評估各區塊各層位的產能情況。每試完一個層位后對其進行橋塞封堵[1],到最后一個層位試氣后,根據輸送管網鋪設或CNG、LNG場站建設情況進行投產。當橋塞上部層位產能不足時,需要打撈橋塞釋放下部儲層產能。然而一般氣探井從試氣到橋塞打撈的時間跨度長,有的甚至長達20 a之久,造成橋塞打撈難度急劇升高,并且現有的橋塞撈磨工藝在現場施工過程中存在認識不到位、打撈復雜、打撈失敗、磨銑無進尺及作業周期長等問題,達不到橋塞撈磨作業安全、高效的施工要求,易導致老層入井液量過多,難以釋放產能。為此,本文通過對橋塞撈磨相關工藝進行分析、優化,同時結合氣探井試氣及投產特點,形成了新的氣探井封層橋塞撈磨工藝。現場應用結果表明,單次打撈成功率達到62.3%,磨銑施工總耗時降低了30%,單井撈磨平均施工周期縮短4 d,在降低施工成本的同時達到了提速增效、減少層位漏失及老井挖潛的目的。

1 撈磨思路

1.1 解封原理

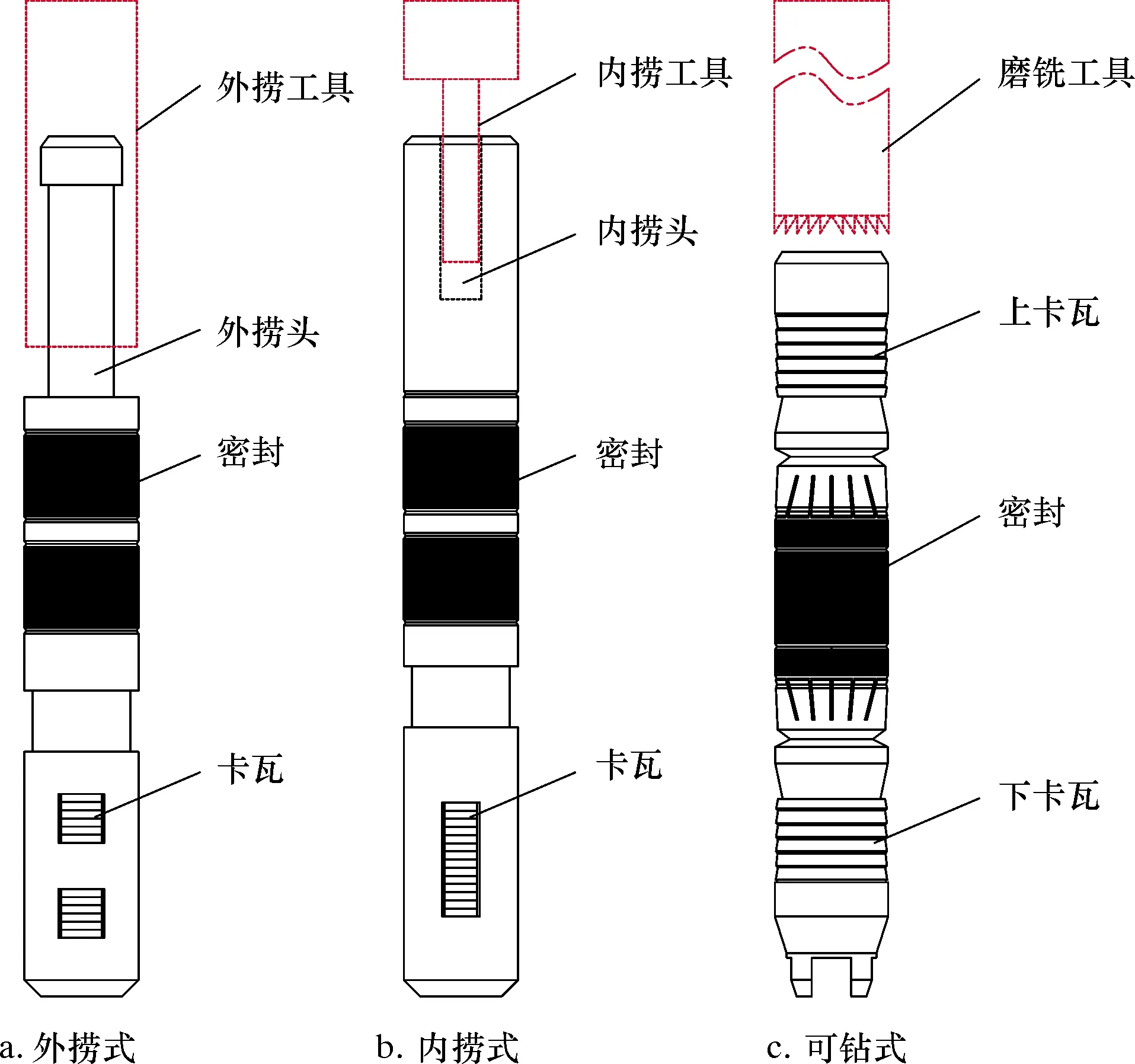

目前用于氣探井儲層封層橋塞(見圖1)為可取式橋塞,其主要由錨定機構、解封機構及密封機構等組成[2-3],按解封方式分為可撈式橋塞和可鉆式橋塞。其中可撈式橋塞又分為外撈式和內撈式,并以外撈式為主,均可通過專用打撈工具抓住橋塞外撈頭或內撈頸上提,使橋塞解封剪釘剪斷或鎖塊解鎖,實現橋塞解封,之后上提撈出;而可鉆式橋塞采用易鉆除材質,一般用于最底部儲層的封堵,處理時采用油管連接螺桿鉆具下入平底磨鞋或套銑工具[4-6],對橋塞進行從上到下鉆磨,等橋塞解除約束后,未磨銑部分掉入井底即可。

圖1 氣探井橋塞結構示意圖Fig.1 Structural sketch of bridge plug in gas exploration wells

1.2 施工流程

現以雙橋塞處理施工流程(見圖2)為例來說明橋塞施工工藝。首先壓井、卸采氣樹,安裝防噴器及管匯并試壓;其次起出原井管柱,下通井規,進行通洗井,并探砂面,這是因為在放噴及采氣過程中地層會出砂或出陶粒等,并覆蓋在橋塞上面,通常下入斜尖進行沖砂,使橋塞上部井筒內的砂子返出井口;再次根據氣井的生產年限及套管腐蝕情況,下入刮削器,對套管內壁進行刮削清理,防止橋塞解封上提過程中遇卡;隨后開始處理第一個橋塞,處理完畢后,重新進行通洗井、探砂面、沖砂,接著處理第二橋塞,再進行通洗井,直至人工井底;最后下入完井管柱,并根據需要進行氣舉排液、完井。

圖2 雙橋塞井處理施工流程Fig.2 Treatment process of the well with double bridge plugs

為避免老層漏失失返及橋塞解封后部分新層嚴重漏失,采用暫堵劑暫堵,可將每小時漏失液量降低到0.1 m3以下,有效減小入井液量,確保橋塞解封后新、老層位產能均可得到有效發揮。

1.3 處理方法優化

橋塞型號不明時,應先大排量沖洗橋塞魚頂,后打鉛印或井下電視判斷橋塞類型。

已知橋塞型號的,對于可鉆式橋塞,通洗井探砂面后,推薦直接采用套銑筒進行沖砂、磨銑,以減少起下鉆次數,提高施工效率。對于可撈式橋塞,首先通過打鉛印或下入井下電視判斷橋塞上端情況,有落物的撈落物;當為外撈式橋塞時,首先應清理與套管之間的環空,防止外撈工具抓不牢打撈頭。該環空沉積物成分復雜,基本為壓裂液或支撐劑、銹、垢的結合物(見圖3中土黃色部分),部分較為堅硬,推薦從沖砂開始就下入套銑筒,一趟鉆完成沖砂和清理橋塞外撈頭周圍空間,根據進尺控制鉆壓為5 kN,當有鐵屑返出井口則立即停止套銑,之后下入對應外撈工具抓住外撈頭,加壓10~15 kN后上提使橋塞解封;對于內撈式橋塞,應先沖洗橋塞內撈頸,然后利用內撈工具抓住內撈頸上提使橋塞解封。如果可撈式橋塞打撈不出,如橋塞打撈頭斷裂內撈也不解卡、橋塞上提震擊不解卡等,可采用磨銑橋塞卡瓦解除約束[7-8],之后撈出。

圖3 外撈與內撈橋塞打撈頸清理示意圖Fig.3 Schematic cleaning of the fishing neck for external and internal bridge plug fishing

如果只撈一個橋塞,那么在打撈失敗的情況下,可通過套銑打撈筒將橋塞卡瓦套銑解除約束,順帶撈出,撈不出的將其捅入井底;如果打撈多個橋塞,那么在除最底層橋塞可捅入井底外,其他橋塞必須逐個撈出,如磨銑牙塊掉落,則下強磁打撈,否則會造成下個橋塞處理困難。

2 撈磨工具串

2.1 打撈工具串

打撈橋塞工具串(見圖4)采用油管作為運輸載體,推薦依次連接上擊器、安全接頭和可退式打撈工具。該工具串能有效防止可退式打撈工具上提橋塞不解封,又無法進行丟手的情況,避免后續造成切割打撈管柱的復雜工況。此外,還要考量橋塞長時間在H2S、CO2及高礦化度的液體環境中,又受投產過程中泡排劑等藥劑影響,其解鎖機構剪釘或鎖塊與垢或銹結為一體,上提時解鎖機構與橋塞本體整體受力,剪釘不能剪斷,鎖塊不能解鎖的問題,可通過震擊器震擊實現垢或銹與橋塞解鎖機構相對運動部件的分離,促使橋塞解封。

1—油管;2—震擊器;3—安全接頭;4—打撈工具。圖4 打撈工具串示意圖Fig.4 Schematic diagram of fishing tool string

一種用于外撈式橋塞的旋轉可退式打撈工具主要由上接頭、筒體、籃式卡瓦、控制環及引鞋等組成,結構如圖5所示。其中引鞋具有外齒,一定程度上可以清理打撈頸。工具入魚時,下壓打撈工具,在引鞋的導引作用下,橋塞打撈頸上頂籃式卡瓦,使其上行并徑向張開,打撈頸伸入籃式卡瓦內,籃式卡瓦內壁左旋卡牙在彈性力的作用下咬入打撈頸,此時上提打撈工具,籃式卡瓦在筒體內相對下行。由于筒體內壁的左旋寬鋸齒螺紋為錐形斜面,籃式卡瓦錐形斜面的小徑端移動,確保籃式卡瓦將打撈頸越卡越緊。當橋塞不解封需要退出打撈頸時,下壓打撈工具,順時針旋轉筒體,在左旋螺紋的作用下,即可退出打撈頸。

1—上接頭;2—筒體;3—籃式卡瓦;4—控制環;5—引鞋。圖5 旋轉可退式打撈工具Fig.5 Rotary releasable fishing tool

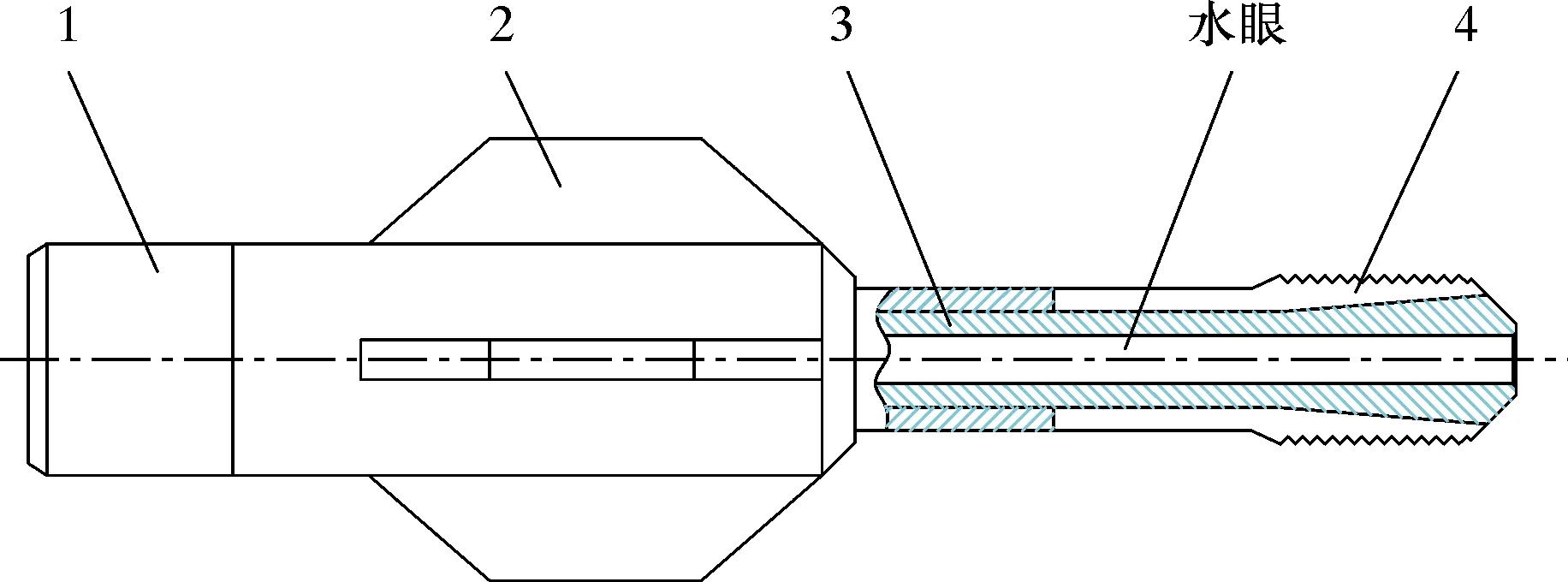

常用的內撈式橋塞打撈工具主要由上接頭、扶正器、中心管、水眼及分瓣卡瓦等組成,結構如圖6所示。工具入魚前,通過水眼大排量沖洗橋塞內撈頸,然后下壓打撈工具,使分瓣卡瓦相對中心管上移縮徑進入橋塞內撈頸,然后上提打撈工具,中心管相對分瓣卡瓦上行迫使分瓣卡瓦擴徑抓牢橋塞內撈頸。該工具不可退,必須與安全接頭配合使用。

1—上接頭;2—扶正器;3—中心管;4—分瓣卡瓦。圖6 內撈式打撈工具Fig.6 Internal fishing tool

2.2 磨銑工具串

氣探井主要為?177.8 mm(7 in)套管井,橋塞外徑大,采用套銑筒磨銑橋塞卡瓦解除約束,相較采用磨鞋磨銑掉的橋塞部分更少,磨銑效率高。實際使用時,套銑橋塞外撈頭和磨銑可鉆式橋塞均推薦采用油管連接沉淀杯、螺桿鉆具、套銑筒進行磨銑。磨銑工具串如圖7所示。然而磨銑無法解封的可撈式橋塞是一項難題。由于可撈式橋塞本體一般為鋼鐵材質,無法像可鉆式橋塞那樣易鉆除,為此,開展了磨銑工具串現場試驗。

1—油管;2—沉淀杯;3—螺桿;4、8—套銑筒;5—鉆桿;6—扶正器;7—鉆鋌。圖7 磨銑工具串示意圖Fig.7 Schematic diagram of milling tool string

針對X1井打撈失敗的可撈式橋塞,首先采用油管連接沉淀杯、螺桿鉆具、套銑筒進行磨銑作業。磨銑作業時,先施加鉆壓10 kN,排量600~700 L/min,當套銑筒磨銑吃入橋塞外壁5 cm左右出現卡鉆、油管反轉、憋泵等現象,泵壓從9 MPa升至12 MPa,然后降低鉆壓到5 kN左右繼續套銑。當磨銑至15 cm后頻繁卡鉆,之后累計磨銑23 h無進尺,嚴重影響了正常作業。分析認為,這是由于螺桿鉆具輸出扭矩及油管抗扭強度有限,當套銑筒內壁與橋塞已磨銑的不規則外壁接觸面積越大,磨屑越多時,所需扭矩也越大,驅動螺桿鉆具旋轉的泵壓必然升高,卡鉆概率大幅提高。

綜上所述,推薦采用鉆臺轉盤驅動反扣鉆桿、鉆鋌、套銑筒進行可撈式橋塞的磨銑,既能有效避免油管連接螺桿鉆具套銑筒出現的頻繁卡鉆、油管反轉、憋泵、磨銑效率低的難題,又有一定概率實現橋塞本體部件倒扣,提高解卡效率。

3 磨銑參數優化

3.1 施工排量

磨銑排量直接影響鉆磨效率及磨屑隨磨銑液上返的效果,最小磨銑排量只要滿足磨銑液的上返流速、大于磨屑下沉速度即可將磨屑送至井口[9-10]。而氣探井主要為?177.8 mm套管直井,根據牛頓-雷廷格計算法,磨屑在直井段磨銑液中的沉降末速計算公式為[11-12]:

(1)

式中:vm為磨屑在磨洗液中的自由沉降速度,m/s;d為球形磨屑的直徑,m;ρ為磨屑密度,kg/m3;ρ0為磨銑液密度,kg/m3;g為重力加速度,m/s2。

直井段最小泵入流速取兩倍的磨屑沉降速度[11],因此磨屑在直井段從環空上返所需的最小排量計算公式為:

(2)

式中:Qmin為從油管內泵入的最小排量,m3/s;r1為環空外徑的,m;r2為環空內徑的,m。

當不使用螺桿鉆具的情況下,磨屑在直井段反循環沖洗上返所需的最小排量計算公式為:

Q1=2πr2vm

(3)

式中:Q1為從環空泵入最小排量,m3/s;r為鉆桿內徑的,m。

假設磨屑為球形,且所有泵入的磨銑液都從套管與磨銑管柱間的環空(正循環)或管柱內(反循環)返出井口,現取磨屑直徑為0.5~6.0 mm,其密度為7 850 kg/m3;磨銑液為清水,其密度為1 000 kg/m3。將相關數據代入式(1)、式(2)和式(3)計算磨屑直徑與最小排量的關系,結果如圖8所示。由圖8可知,反循環沖洗所需排量遠小于正循環磨銑排量。

圖8 ?73.0 mm磨銑管柱最低排量與磨屑直徑的關系曲線Fig.8 Relationship between the minimum displacement of ?73.0 milling pipe string and the cuttings size

此外,磨屑直徑越大,所需最低排量也越大,為確保磨屑能夠順利返出地面,磨銑的磨屑尺寸應小一些,且為了防止較大尺寸磨屑無法返出井口妨礙磨銑,建議每進尺一段距離就進行一次反循環沖洗。橋塞鋼鐵材質的磨屑一般為絲條、片帶狀,相較于球形,在同樣重力下,表面積更大,因此同樣排量下受到的液體運移力也更大。

從理論計算結果可以看出,正循環沖洗的排量至少需要達到1.5 m3/min才能將較大尺寸磨屑排出,這對于現場設備配置要求較高,因此目前主要采用3種方法來避免磨銑無進尺:一是從套銑之初就采用低鉆壓、高排量、高轉速進行磨銑;二是當遇到無進尺這一情況時,可起出磨銑管柱,下入強磁吸出大尺寸磨屑,但起下鉆耗時長;三是每磨銑進尺一段距離就上下活動鉆具進行大排量反循環沖洗排屑,這只適用無螺桿鉆具。

3.2 鉆壓

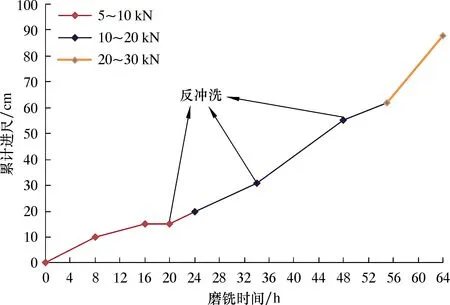

根據反循環沖洗思路,選擇了X1井進行了套銑筒鉆壓磨銑試驗,處理橋塞1個,其間首先采用了5~10 kN的低鉆壓高排量進行了磨銑,累計進尺15 cm后,出現磨銑4 h無進尺的現象,如圖9所示。分析認為,低鉆壓狀態只能降低較大尺寸鉆屑產生的概率,但不能杜絕,之后累計反循環沖洗3次,有效返出了大尺寸磨屑,解決了無進尺情況。由圖9可知,20~30 kN的鉆壓曲線斜率最大,效率最高,表明該區間鉆壓相對最優。此外,應注意磨銑過程中鉆壓不易過大,否則不僅易產生大尺寸鉆屑,且容易導致橋塞錨定卡瓦的抗扭失效,橋塞與套銑筒一同旋轉,出現套銑無進尺,造成后期需注水泥凝固后再行磨銑的復雜情況。

圖9 X1井鉆壓與進尺的關系曲線Fig.9 Relationship between weight on bit and footage in Well X1

4 現場應用

氣探井橋塞撈磨工藝在數十口氣探井上進行了現場應用,應用結果表明:①先套銑清理橋塞外撈頭與套管環空后打撈,相較于直接下打撈工具沖洗魚頭打撈,能有效提高單次打撈成功率,且不易造成復雜工況,平均施工時間可縮短4 d,如表1所示;②鉆壓大小直接影響磨屑尺寸,保持較大的施工排量排屑是提高磨銑效率最好的方法,當正循環磨銑排量不夠時,反循環沖洗能有效排屑,消除無進尺情況,提高施工效率。

表1 不同打撈工藝施工效果對比(從沖砂到打撈結束)Table 1 Operation performance comparison between different fishing technologies (from sand flushing to the end of fishing)

磨銑工藝參數及施工效果如表2所示。表2中Z1井通過油管+沉淀杯+螺桿鉆具+套銑筒的鉆具組合,采用鉆壓5~15 kN,排量1 000~1 100 L/min套銑可鉆式橋塞,起下鉆兩次,撈出鎖環1個,累計磨銑耗時19 h,套銑解卡成功,相較以前采用高鉆壓50 kN,低排量600~650 L/min,既降低了油管反扭風險,又減少了起下鉆次數,縮短了磨銑施工耗時。L1井和L2井均采用鉆臺驅動鉆桿+鉆鋌+套銑筒組合鉆具,通過一趟鉆實現了可撈式橋塞的磨銑解卡。其中L1井受設備排量小的限制,施工時根據磨銑進尺,采用從低到高階梯式調節鉆壓的方法實現了橋塞磨銑解卡,其間反循環沖洗3次,起鉆后套銑筒內腔卡有橋塞,施工耗時只有X1井的70%,純磨銑解卡耗時縮短7 h;L2井施工排量較高,采用20~30 kN的鉆壓進行了有效磨銑,純磨銑耗時相較L1井也縮短了9 h。

表2 磨銑工藝參數及施工效果Table 2 Milling technological parameters and operation effects

5 結論及建議

(1)先套銑清理橋塞外撈頭與套管環空,后下入震擊器+安全接頭+可退式打撈工具能有效提高單次打撈成功率至62.3%。

(2)根據橋塞材質的不同,在節約成本的情況下,選擇合適的套銑管柱極為關鍵,通過控制鉆壓,選擇匹配的施工排量可實現橋塞的高效磨銑解卡。當施工排量不能滿足較大尺寸磨屑的返排要求時,可采用大排量反循環排屑(適用于無螺桿鉆具)。此外,根據磨銑進尺,適當采用從低到高階梯式調節鉆壓(5~30 kN)的方法,相較于保持低鉆壓(5 kN)磨銑效率更高。

(3)針對氣探井橋塞撈磨出現的壓井液漏失、返排困難、儲層傷害的問題,建議采用膨脹管補貼炮眼的方式進行封層,后期挖潛帶壓重新射孔即可,或采用長效可溶橋塞封層,后期無需撈磨,節約成本。