雙臺肩鉆具螺紋應力與密封性能影響因素分析*

劉永剛 尹成先 丁宇奇

(1. 中國石油集團石油管工程技術研究院 2.石油管材及裝備材料服役行為與結構安全國家重點實驗室3.東北石油大學機械科學與工程學院)

0 引 言

鉆具在使用過程中會承受拉伸、彎曲和扭轉等復合載荷,這些復合載荷極易引發鉆具失效[1-2]。螺紋連接部位是鉆具的薄弱環節,螺紋質量的好壞直接影響鉆具能否安全運行,因此需要對螺紋接頭進行受力分析[3]。國內外已有不少學者對螺紋在工作中的受力狀態和密封性能開展了研究。李再均等[4]采用二維有限元模型對螺紋接頭受力進行分析,認為鉆具采用雙臺肩技術可有效減少失效事故的發生,這使得雙臺肩技術得到廣泛應用。張林等[5]采用二維有限元模型分析了外載荷作用下雙臺肩接頭螺紋的應力、應變分布及變化規律,確定了螺紋接頭部分的公差尺寸范圍。但是,其二維模型無法有效模擬上扣扭矩和彎矩作用下的螺紋接頭應力特征,因此有必要進行螺紋接頭三維力學分析[6-7]。A.R. SHAHANI等[8]通過建立螺紋三維有限元模型,并施加拉伸和壓縮載荷來分析螺紋的接觸應力分布情況,計算結果顯示拉壓載荷會對螺紋接觸應力產生較大影響。龐東曉等[9]通過建立三維彎曲井眼鉆柱有限元模型,給出鉆柱與井壁接觸碰撞的定解條件,對鉆柱螺紋的應力分布情況開展了研究。劉巨保和丁宇奇等[10-11]建立了鉆具連接螺紋的軸對稱和三維空間有限元模型,分析了給定上扣扭矩作用下鉆具外螺紋和內螺紋的應力變化,研究了鉆具螺紋在軸向動載荷、彎矩和扭矩作用下的疲勞壽命。XU H.L.等[12]提出肩部補償扭矩會使鉆具接頭螺紋強度降低,因此不僅應控制總裝卸扭矩,而且還應適當地控制肩部扭矩與總扭矩的比值。T.FUKUOKA等[13]建立了螺紋三維有限元模型,分析了螺紋根應力和接觸壓力沿螺旋線以及圓周方向上的變化規律。崔麗芬等[14]提出了雙臺肩螺紋設計、加工應力減輕槽和切削最末嚙合齒這3種優化設計方案,并且建立有限元模型分析了各優化方案對降低螺紋應力的效果。

上述分析方法均將實際螺紋模型簡化后建立有限元模型,再對其進行受力分析,最終導致數值模擬結果不盡如人意[15]。因此,本文在考慮螺紋牙不對稱性、螺旋升角、主副臺肩接觸和螺紋齒面接觸的基礎上,建立了包含進刀槽和退刀槽的鉆具螺紋接頭三維有限元模型,采用有限元分析方法對螺紋進行應力和密封性能分析;通過研究不同公差配合尺寸、不同材料以及多種載荷作用下螺紋接頭受力狀態,得到螺紋接頭的應力和密封性能變化規律,以期為鉆具螺紋接頭設計和應用提供參考。

1 基于空間結構的鉆具連接螺紋有限元模型建立

1.1 連接螺紋受力狀態分析

本文研究的螺紋結構形式為非對稱結構的錐螺紋,其內螺紋與外螺紋的接觸面是一個復雜的空間螺旋曲面,在受力分析時涉及材料非線性、幾何非線性和接觸非線性[16]。為了準確地得到螺紋螺旋效應下的應力計算結果,必須考慮錐螺紋的螺旋升角和螺紋進、退刀槽。因此,本文根據連接螺紋的幾何結構建立了三維空間力學模型,更加準確地刻畫了鉆具連接螺紋的結構特點。根據鉆具的結構特點和載荷特性,選擇一段包括外螺紋、內螺紋和部分鉆柱鉆具的接箍為研究對象。

1.2 三維有限元模型的建立

采用實體單元建立的連接螺紋三維有限元模型如圖1~圖3所示。將螺紋之間力的相互作用采用接觸來代替,分析不同配合狀態和受力工況下連接螺紋的等效應力、扭矩臺肩面的接觸應力。內、外螺紋齒及臺肩的接觸面采用接觸單元進行模擬。為了分析內、外螺紋應力沿母線方向的變化情況,選擇一條通過主臺肩側螺紋起始點的母線定義為路徑1和路徑3。為了分析齒根處的應力變化,建立一條沿螺紋主臺肩側前三圈齒根位置的路徑2和路徑4。其中連接螺紋形式為三角螺紋,名義尺寸下的螺距7.257 mm,錐度1∶12,牙型高度3.545 mm,牙底圓角半徑0.381 mm;螺紋接頭長101.6 mm、外徑104.8 mm、內徑56 mm;極限配合公差尺寸內螺紋為101.676 mm,外螺紋為101.524 mm。

圖1 外螺紋有限元模型Fig.1 Finite element model of external thread

圖2 內螺紋有限元模型Fig.2 Finite element model of internal thread

圖3 內、外螺紋裝配有限元模型Fig.3 Finite element model of internal and external thread assembly

2 內、外螺紋不同配合尺寸影響分析

2.1 名義尺寸分析

以名義尺寸連接螺紋為例,對螺紋端面分別施加12.6、14.3和16.1 kN·m的上扣扭矩并進行應力和密封性能分析。以12.6 kN·m上扣扭矩為例,其外螺紋整體等效應力分布如圖4所示,沿母線方向應力變化曲線如圖5所示,主臺肩側前三圈齒根應力變化曲線如圖6所示。

圖4 外螺紋整體等效應力分布Fig.4 Distribution of overall equivalent stress of external thread

圖5 外螺紋沿母線方向應力變化曲線Fig.5 Stress change of external thread along the generatrix

圖6 外螺紋主臺肩側前三圈齒根應力變化曲線Fig.6 Stress curve of the first three turns of the root on the primary shoulder side of the external thread

由圖4和圖5可以看出,外螺紋等效應力范圍為5~594 MPa,其中最大應力發生在靠近副臺肩圓弧倒角處,次大應力發生在螺紋主臺肩側第一圈齒根處。由圖6可以看出,螺紋第一圈應力范圍為89~483 MPa,第二圈應力范圍為172~460 MPa,第三圈應力范圍為130~172 MPa。其中第一圈齒根處應力變化趨勢由小到大,第二圈、第三圈均由大到小。這是由于模型的幾何尺寸影響,內、外螺紋齒面開始嚙合的位置位于外螺紋的起始點之后大約圈,所以主臺肩側螺紋嚙合的第一圈齒根處會承受較大載荷。因此,沒有嚙合的圈齒根處的應力會逐漸增大,隨后內、外螺紋進入嚙合第一圈,齒根處的應力較大且不斷波動,之后的幾圈不斷變小。

內螺紋整體等效應力分布如圖7所示,沿母線方向應力變化曲線如圖8所示,副臺肩側前三圈齒根應力變化曲線如圖9所示。

圖7 內螺紋整體等效應力分布Fig.7 Distribution of overall equivalent stress of internal thread

圖8 內螺紋沿母線方向應力變化曲線Fig.8 Stress change of internal thread along the generatrix

圖9 內螺紋副臺肩側前三圈齒根應力變化曲線Fig.9 Stress curve of the first three turns of the root on the secondary shoulder side of the internal thread

由圖7和圖8可以看出,內螺紋等效應力范圍為19~458 MPa,其中最大應力發生在螺紋副臺肩側第一圈齒根處,螺紋主臺肩側第一圈齒根處的應力和副臺肩圓角處的應力都比較大,略小于最大應力。由圖9可以看出,螺紋第一圈應力范圍為121~429 MPa,第二圈應力范圍為346~455 MPa,第三圈應力范圍為120~346 MPa。發生這種變化趨勢的原因與外螺紋三圈齒根相同。

為了分析螺紋接頭密封性能,對最小上扣扭矩下的螺紋臺肩接觸壓力進行分析。主臺肩面接觸壓力分布如圖10所示,副臺肩面接觸壓力分布如圖11所示。由圖10可以看出,主臺肩面接觸壓力最大值出現在接觸面最內側,環向接觸壓力分布均勻,接觸壓力范圍為122~190 MPa。由圖11可以看出,副臺肩面接觸壓力最大值出現在接觸面最外側,接觸壓力范圍為255~392 MPa。這是因為連接螺紋通過齒面傳遞載荷,臺肩面上靠近螺紋齒接觸面的部分變形和應力比較大,而遠離螺紋齒接觸面的部分變形和應力比較小。同時,由于螺紋副臺肩端面的接觸面積小于主臺肩端面的接觸面積,所以接觸壓力范圍和平均接觸壓力均大于主臺肩。

圖10 主臺肩面接觸壓力分布Fig.10 Distribution of contact pressure on the surface of primary shoulder

圖11 副臺肩面接觸壓力分布Fig.11 Distribution of contact pressure on the surface of secondary shoulder

在名義尺寸時,給定連接螺紋在不同上扣扭矩下的螺紋應力、沿母線方向應力以及主、副臺肩接觸壓力,如表1所示。

從表1可以看出,連接螺紋的等效應力、沿母線方向應力和接觸壓力均隨著扭矩的增大而增大。這是因為扭矩越大,連接螺紋的轉角和軸向變形也越大,而螺紋變形量的增大則導致了螺紋整體應力的增大,螺紋主副臺肩面的接觸越來越緊,從而導致接觸壓力增大。

表1 內、外螺紋整體應力Table 1 Overall stress of internal and external thread

2.2 極限配合公差尺寸分析

在極限配合公差尺寸的影響下,內、外螺紋副臺肩接觸狀態發生了變化,導致內、外螺紋的應力分布和接觸壓力分布均發生變化。在對螺紋接頭密封部位施加12.6 kN·m的上扣扭矩時,外螺紋整體等效應力分布如圖12所示,內螺紋整體等效應力分布如圖13所示。由圖12和圖13可以看出,內、外螺紋的最大應力均發生在螺紋主臺肩側第一圈齒根處,次大應力發生在螺紋主臺肩圓弧倒角處。其中外螺紋等效應力范圍為0~601 MPa,內螺紋等效應力范圍為0~506 MPa。由于極限公差尺寸時內、外螺紋在副臺肩面存在0.152 mm的初始間隙,外螺紋主臺肩側受拉,內螺紋主臺肩側受壓,而外螺紋副臺肩側端面不受約束,內螺紋副臺肩側不承受主要載荷,所以主臺肩側的應力較大,副臺肩側的應力很小。同時由于圓弧倒角處的結構不連續而導致該處的應力較大。

圖12 外螺紋整體等效應力分布Fig.12 Distribution of overall equivalent stress of external thread

圖13 內螺紋整體等效應力分布Fig.13 Distribution of overall equivalent stress of internal thread

不同配合尺寸的螺紋接頭在不同扭矩作用下的應力對比數據如表2所示。螺紋主、副臺肩接觸壓力對比數據如表3所示。

表2 不同配合尺寸螺紋應力對比Table 2 Thread stress comparison between different fit dimensions

從表2可以看出,在不同扭矩作用下,極限配合公差尺寸的螺紋應力均比名義尺寸增大,其中內螺紋最大增幅達到119 MPa,這部分增大的應力主要來源于副臺肩處間隙產生的拉應力。

從表3可以看出,隨著扭矩的增大,主臺肩側的接觸壓力逐漸增大。由于副臺肩側間隙的存在,外螺紋可自由伸長,所以在極限公差配合尺寸下副臺肩側的接觸壓力始終為0,這也是極限公差尺寸下螺紋最小應力為0的原因。

表3 主、副臺肩接觸壓力對比數據Table 3 Contact pressure comparison between primary and secondary shoulders

3 不同載荷條件下的影響因素分析

3.1 彎矩影響

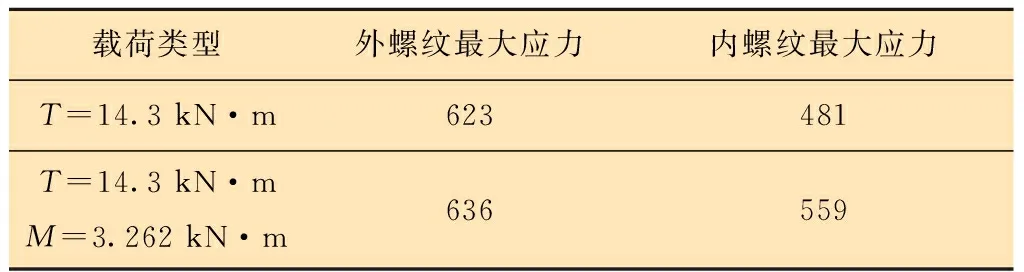

當鉆具在彎曲井段工作時,由于井壁的約束導致管柱結構受到彎矩作用。為模擬這一受力狀態,對螺紋施加T=14.3 kN·m的上扣扭矩,同時在螺紋端面施加M=3.262 kN·m的彎矩和85 kN的軸向拉伸載荷。經計算后得到內、外螺紋應力變化情況,如表4所示。主、副臺肩接觸壓力的變化情況如表5所示。主、副臺肩接觸壓力分布如圖14和圖15所示。

表4 內、外螺紋整體應力變化情況 MPaTable 4 Overall stress of internal and external threads MPa

從表4可以看出,在彎矩和軸向載荷的疊加作用下,外螺紋應力增大13 MPa,內螺紋應力增大78 MPa。這是因為彎矩作用在螺紋上時,螺紋一側受拉一側受壓,此時內、外螺紋的應力都會有所增大。

由表5、圖14和圖15可以看出,主臺肩和副臺肩接觸壓力分布呈現出上半側減小,下半側增大的現象。這是因為受到彎矩影響,主臺肩和副臺肩接觸壓力分布呈現出明顯的不對稱性。在彎矩作用下,主臺肩下半面接觸壓力增大了25 MPa,而上半面平均接觸壓力減小了40 MPa。

表5 主、副臺肩接觸壓力變化情況 MPaTable 5 Contact pressure of primary and secondary shoulders MPa

圖14 主臺肩接觸壓力分布Fig.14 Distribution of contact pressure on the surface of primary shoulder

圖15 副臺肩接觸壓力分布Fig.15 Distribution of contact pressure on the surface of secondary shoulder

3.2 軸向載荷影響

對螺紋施加14.3 kN·m的上扣扭矩后,在螺紋端面施加F=85 kN的軸向拉伸載荷,得到其在軸向載荷下的應力和接觸壓力變化情況,分別如表6和表7所示。

表6 內、外螺紋整體應力Table 6 Overall stress of internal and external threads

表7 主、副臺肩接觸壓力Table 7 Contact stress of primary and secondary shoulders

從表6可以看出,在對螺紋接頭施加85 kN的軸向載荷后,外螺紋的最大應力變化幅度達到了51.8%,內螺紋的最大應力變化幅度高達78.8%。外螺紋應力已經超過了屈服強度,發生了塑性變形。這說明85 kN的軸向載荷很有可能使螺紋接頭發生破壞。結合表7可以看出,過大的軸向載荷使得螺紋主臺肩面分離,此時密封主要由副臺肩承擔,主臺肩接觸壓力為0,副臺肩接觸壓力下降了67.7%。

4 內、外螺紋不同材料屬性的影響因素分析

為使連接螺紋在不同扭矩作用下保持較低的應力分布狀態和較好的密封性能,針對不同承載扭矩選用不同的內、外螺紋材料。選用的材料1彈性模量206 GPa,泊松比0.3,屈服強度897 MPa;材料2彈性模量110 GPa,泊松比0.34,屈服強度827 MPa。對兩種材料在不同扭矩作用下的應力和接觸狀態變化情況進行分析,得到螺紋應力和主、副臺肩接觸壓力對比數據,如表8所示。

從表8可以看出,在相同扭矩作用下,內、外螺紋采用彈性模量較小的材料時,其最大應力和主、副臺肩面接觸壓力均減小,螺紋最大應力減幅為8.3%,臺肩接觸壓力最大減幅為9.1%。雖然采用較軟的材料可有效減小螺紋最大應力,但其主、副臺肩面的密封性能也隨之變差。

表8 不同材料屬性下螺紋應力對比Table 8 Comparison between stresses on thread with different materials

5 結 論

(1)考慮螺紋不對稱性、螺旋升角、主副臺肩接觸和螺紋齒面接觸,建立了包含進、退刀槽的復雜結構鉆具螺紋接頭三維有限元模型。該模型能夠對螺紋根部的應力狀態和主、副臺肩面的接觸狀態進行準確描述,可以得到多種因素影響下的螺紋接頭應力和密封性能變化規律。

(2)在相同扭矩作用下,極限配合公差尺寸的螺紋拉伸應力增大,其整體等效應力大于名義尺寸。由于間隙的存在,極限配合公差尺寸下的螺紋副臺肩密封失效,連接螺紋存在黏扣和發生流體泄漏的風險。

(3)彎矩和軸向拉伸載荷影響螺紋應力和臺肩面接觸壓力,彎矩使得螺紋主、副臺肩面的接觸壓力出現不對稱現象,軸向載荷使螺紋整體應力明顯增大,過大的軸向載荷使螺紋發生塑性變形,同時主臺肩面接觸失效,鉆具有發生斷裂的風險,內部流體有泄漏的風險。

(4)在相同扭矩作用下,內、外螺紋采用彈性模量較小的材料時,其內、外螺紋的最大應力和主、副臺肩面的接觸壓力減小。在彈性模量增加1倍、屈服強度增加8%的情況下,螺紋應力和接觸壓力均增加8%左右。因此,采用較軟的材料可有效減小螺紋最大應力,但其主、副臺肩面的密封性能也隨之變差。