中國的鋁合金鍛造產業

何梅瓊

(西南鋁業(集團)有限責任公司,重慶401326)

0 前言

鍛造是一種古老的工藝,幾乎與純金屬的規模化生產同時誕生,人類發現和使用金屬的幾千年歷史都伴隨著鍛造技術的發展。鍛造是機械制造工業的基礎工藝之一,鍛造零件在機械與裝備中占有很重要的地位。但是在鋁材中,鍛件占的比例并不大,例如在1956-1983年的28年中,中國東北輕合金有限責任公司(下稱東輕)共生產鋁材2 335.8 kt,其中模鍛件17.6 kt,自由鍛件3.7 kt,分別占總量的0.75%、0.16%。工業發達國家相關企業所產鍛件的占比稍大一些,但也不超過2%。

1 鋁合金鍛造產業的簡明發展歷程

世界鋁合金鍛件的工業化生產始于上世紀初,中國鋁合金鍛件的現代化工業生產始于1961 年東北輕合金有限責任公司二期工程鍛壓車間的建成,設計生產能力:模鍛件3 700 t/a、自由鍛件800 t/a。主要裝備從蘇聯引進:100 MN 模鍛機1臺、50 MN模鍛機1臺、30 MN 模鍛機1臺、3 MN鍛壓機1臺、靠模銑床2臺。

西南鋁業(集團)有限責任公司(以下簡稱西南鋁)鍛造廠擁有被譽為中國國寶的第一重型機器公司設計制造的8 柱立式300 MN 水壓模鍛機1 臺、60 MN 立式自由鍛造機1 臺,鍛件生產能力24.5 kt/a。現在該公司還有1 臺自由鍛壓機、1 臺5 000 mm徑軸向數控軋環機,它們都是中國自行設計制造的首臺鋁合金鍛造機。

近40 年是中國鋁合金鍛壓工業大發展時期,2019 年中國可生產鋁合金鍛件的企業約35 家(不含車輪鍛造廠),總生產能力約100 kt/a。目前中國已躋身鋁鍛件世界先進行列,是世界生產能力最大的國家之一,擁有全球最大的800 MN 鍛壓機,全國保有鍛壓機約140臺,可生產國民經濟建設所需的各種鋁、鎂、鈦和高溫合金鋼、復合材料鍛件,不但可以滿足國內的需求,而且可以大量出口,西南鋁與南山鋁業股份有限公司生產的鋁合金鍛件已在成千上萬架波音和空客飛機上獲得應用。

以西南鋁為代表的鍛壓工業不僅為中國“長征”系列火箭、“神舟”系列飛船、“嫦娥”系列探月衛星、“天宮”系列空間站及國產諸多機器提供了所需的模鍛件、鍛環等,還獲得美國波音公司精密航空模鍛件和鍛坯生產許可證,法國BVAS 9100和美國PRI Nadcap熱處理、超聲波探傷及實驗室認證。西南鋁還取得了波音、空客公司、賽峰公司航空鋁材供應商資格,通過了中國商飛公司質量體系審查認證。

2005 年11 月至2006 年2 月,西南鋁為了提高300 MN 模鍛水壓機的自動化程度以提高勞動生產效率、降低勞動強度并提高產品質量,對其操控系統進行了全面的現代化改造,各項指標顯示,改造工作全部達到了預定目標。

2013 年12 月西南鋁生產的航空用特大型弧形模鍛件通過用戶各項技術檢測達到使用標準,填補了國內在此鍛件上的生產空白。此鍛件是飛機上的關鍵零件,因其厚度薄、弧度大、易變形等特點,對模鍛工藝要求很高,故屬高技術含量、高附加值產品。特大型弧形模鍛件的試制成功,不僅為西南鋁生產特大型模鍛件積累了寶貴的工作經驗及試驗數據,還極大地提升了西南鋁對航空航天建設所需模鍛件的保障能力。西南鋁已建成7085 鋁合金自由鍛件生產線,生產能力1 000 件/a。

2 典型企業簡介

鋁合金鍛造廠大致可分為三類:一是以生產航空航天、國防軍工鍛件為主的企業,如中國第二重型機械集團有限公司、南山鋁業、貴州安大航安航空鍛造有限責任公司、西安三角防務股份有限公司、東北輕合金有限責任公司、西南鋁等;二是以生產汽車、摩托車鍛件為主或是專業的汽車鍛件企業,如神鋼蘇州鋁業有限公司、渤海活塞股分有限公司、上海愛知緞造有限公司等;第三類是什么鍛件都生產,但專業特點不甚明顯,完全以當時的市場需求為主的企業,如一機集團富成鍛造有限公司、包頭匯眾鍛造鋁合金有限公司等。中國典型鋁鍛造企業除前面介紹的西南鋁外,還有如下的一些企業。

2.1 第二重型機械集團有限公司(以下簡稱二重)

二重鍛壓廠共有5 臺鍛造機,分別為800 MN、400 MN、200 MN、45 MN、16 MN 的各1 臺,可以生產當前國民經濟建設所需的高溫合金、鋼、鈦合金、鋁合金、鎂合金的所有鍛件,但鋁合金鍛件占75%以上,航空航天、國防軍工用約占60%。二重的800 MN鍛造機是世界鍛造機的霸主,其鍛造力比俄羅斯的750 MN的還大6.7%。

二重鍛造廠產品包括航空航天器用超大型鈦合金、超強鋼和結構鋼、高溫合金、鋁合金鍛件等,產品覆蓋航空、航天、能源、艦船動力系統以及軌道交通領域,是中國航空模鍛件的主要供應商和航天基礎裝備功勛企業之一。公司具備完善的航空鍛件設計制造能力,擁有完善的質量保證體系。在產品的鍛造設計、制造、機械加工、熱處理、酸洗、理化檢驗及模具加工制造等領域均具有領先優勢。

2.2 南山鋁業公司鍛壓公司

南山鋁業鍛壓公司有4 臺鍛壓機:2 臺模鍛機(125 MN 和500 MN),從德國新貝爾康普公司引進。這臺500 MN模鍛機為中國第二大模鍛機;2臺自由鍛造機(25 MN 和6O MN),由德國韋普科海得里克公司設計制造,設計生產能力為14 kt/a。

在鍛件生產應用方面,南山鍛件公司與法國飛卓宇航合作成立了航空部件深加工生產線,為國內外主流飛機主機廠提供最適宜、準確的產品解決方案,真正實現資源共享、優勢互補、互惠共贏;與羅羅再度達成鍛件產品供貨協議,產品供貨范圍進一步擴大。另外,南山鋁業還與空客以及中國商飛等知名公司達成多項合作協議。

2.3 東輕鍛造廠

東輕鍛造廠1961 年投產,是中國第一個現代鋁合金鍛造廠,有4 臺鍛造機:100 MN、50 MN、30 MN 的模鍛機各1 臺,3 MN 的自由鍛造機1臺,設計模鍛件生產能力3 700 t/a ,自由鍛件的為800 kt/a。1962年生產了36 t模鍛件,1972年開始生產自由鍛件,當年模鍛件產量1 122 t,自由鍛件產量895 t。在1956-1983 年的28 年間共生產模鍛件17 614 t,自由鍛件372.8 t。

2.4 西安三角防務股份有限公司

西安三角防務股份有限公司有400 MN 模鍛機與31.5 MN自由鍛造機各1臺。前者是目前世界上最大的單缸模鍛機,是清華大學顏永年團隊設計的,采用了國際一流的控制系統。清華大學以其在鋼絲預應力纏繞領域40 余年的技術積累為基礎,應用最先進的預應力鋼絲纏繞部分一坎合技術設計而成,總體性能達到了世界先進水平,是中國“產學研”結合實踐科技創新的典范工程。這臺400 MN 大型模鍛液壓機是中國獨立研發的,是擁有完全自主知識產權的鍛造力≥200 MN 的13 臺大型模鍛機之一,具有剛性強、壓力穩定、精度高、生產工藝范圍廣、批量鍛件一致性好等特點,總體性能達到世界先進水平。

三角公司主營業務為航空航天、船舶、艦艇等領域的鍛件產品的研發、生產、銷售、服務,包括關鍵結構件和發動機盤件在內的各類大型模鍛件和自由鍛件。按產品功能的不同,公司的主要產品可分為大飛機機身結構件、起落架系統結構件、直升機結構件、發動機和燃氣輪機盤類件。

該公司擁有雄厚的技術研發實力和生產制造能力,建有的“陜西航空大型部件鍛壓工程研究中心”和“西安市難變形材料成型工程技術研究中心”擁有一批從事軍工鍛造技術開發的專家和國家重點院校畢業的高素質青年人才,科研技術人員已形成新老搭配的梯隊結構。

2.5 江西景航航空鍛鑄有限公司

經40 多年的產業實踐,江西景航航空鍛鑄有限公司(下稱景航)已具備較高水平的鍛造生產能力,可生產單件質量在50 g~1 000 kg 的各類大、中、小型結構復雜、精度高、性能可靠的鍛件,涉及各種牌號的鋁合金、鈦合金、合金鋼、不銹鋼等100 多種。公司能夠熟練執行ASTM、 DIN、BS、API等國際標準,產品涉及航空器、艦船制造、高鐵制造、汽車摩托車制造、礦山機械、石油機械等多個領域,與國內及國際諸多知名企業建立了良好的合作關系。有8 MN 電動螺旋鍛造機,63 MN 摩擦壓力機,63 MN 熱模鍛壓力機,100 kN、30 kN、20 kN、10 kN模鍛錘,30 kN、20 kN和750 kN自由鍛錘,20 MN 油壓機、5 MN 油壓機,5 m 加工中心、3 m 加工中心、大型龍門銑、龍門刨等加工設備90臺。可加工以下最大投影面積模鍛件:1.2 m2鋁合金、0.85 m2結構碳鋼、0.65 m2鈦合金、0.5 m2高溫合金;可加工質量為800 kg 的模鍛件和2 000 kg的自由鍛件,以及鋁合金、鎂合金、鈦合金等等溫精鍛,為沈飛、成飛、哈飛、上飛、成發等提供產品和服務。2018 年景航通過了航空工業Nadcap熱處理現場審核。

2.6 貴州安大航空鍛造有限責任公司

航空工業貴州安大航空鍛造有限責任公司建于1966 年,是專門從事航空發動機、飛機和燃氣輪機鍛件生產的專業化企業,擁有各類加工、檢測、試驗設備千余臺,成為向航空航天、艦船、汽車、石油化工、工程機械、電力等行業提供各類鍛件、環軋件的供應商;具備輾環、軋盤、自由鍛、熱模鍛、等溫鍛、閃光焊、模具加工、機械加工等系列生產線及先進的理化檢測設備、質量保證體系;可生產高溫合金、鈦合金、鋁合金、鎂合金、不銹鋼、合金結構鋼等材料的鍛件,產品已遠銷美國、加拿大、英國、德國、以色列和日本等國家。

貴州安大航空鍛造有限責任公司是國內航空鍛造行業主要企業之一,專業為國內外航空、航天、兵器、核電等領域提供優質鍛件。公司具備難變形材料環鍛件、盤鍛件(等溫鍛/常規模鍛)、軸類鍛件、復雜飛機結構件等優質高端材料的研發實力,形成了多項核心技術,被工業與信息化部評為國內航空鍛件領域單項冠軍培育企業。

該公司在環鍛件領域開創了國內軋制鈦合金、高溫合金航空環鍛件的先例,是我國國防科技工業精密鍛造與環軋技術創新中心唯一的應用依托單位,占據國內航空環鍛件的70%以上的市場。公司具有一流的環鍛件生產線,涵蓋大中小型環鍛件生產能力,其中民用航空環鍛件生產線引進國際先進的精密數控輾環機、三工位大噸位壓機、鍛造機器人、以色列加熱電爐等成套進口設備,為精密環鍛件研發注入強大實力。

在近等溫鍛件領域,該公司在國內率先擁有10 MN、80 MN、250 MN 近等溫鍛生產線,并采用近等溫鍛技術生產出各類近等溫鍛盤件、近等溫鍛軸徑類鍛件、近等溫鍛異型鍛件等。最大鍛件可實現高溫合金? 1 500 mm盤鍛件,投影面積1.8 m2結構件;鈦合金? 2 000 mm盤鍛件,投影面積3 m2結構件。該公司在國內首次成功研制GH4169近等溫鍛渦輪盤,填補了國內空白。所研發的粉末盤等溫鍛造技術獲原國防科工委科學技術二等獎,成果轉化20余件。

在大型整體模鍛件領域,公司憑借250 MN大型壓機形成了大型飛機結構件的整體模鍛能力,生產的航天鋁基復合材料動環鍛件(用于火箭捆綁支座)與直升機傳動環鍛件在國內屬領先水平。

2.7 日本神鋼蘇州鋁業有限公司

該公司位于蘇州,是日本神戶鋼鐵公司(占60%股份)、豐田貿易公司(占15%)和三井物業公司(占25%)合資建設的,注冊資本3 770萬美元,投資總額8 800萬美元,建筑面積7 000 m2,員工250名。項目分兩期建設,分別于2012年、2013年投產,各有1臺63 MN模鍛機,專業生產乘用車懸掛系統零件,共400 萬件/a。鍛造機等設備都是日本高新技術工業公司提供的。日本神戶鋼鐵公司共有3個這樣的鍛造廠,分別位于日本、中國與美國。

汽車鍛件通常多用曲柄壓力機或螺旋壓力機鍛造,但最好用液壓模鍛機,壓力為5~32 MN,鍛件質量可從幾十克至35 kg。現代自動化鍛造生產線的生產能力可達幾百萬件/a,德國萊貝鋁業公司與力拓-加鋁公司各有一條自動化的汽車鍛件生產線。

3 中國鋁合金鍛造公司

中國主要鋁合金鍛造公司(不含車輪鍛造企業)簡介見表1。

4 半固態模鍛

半固態金屬(SSM)加工技術是20 世紀70 年代美國研發的,其原理是在金屬凝固過程中進行強力攪拌,打碎枝晶,在金屬母熔體中獲得一種均勻懸浮著一定量固相組分的固-液混合漿料(固相組分15%~60%)。該漿料具有很好的流動性,利用普通的加工工藝即可制成產品,被稱為半固態加工或半固態模鍛。

從工藝方面看,半固態模鍛的成型溫度低,模具壽命比壓力鑄造和液態模鍛的長,變形阻力比液態模鍛的小,可實現精密成形;從適應性方面看,適用于各種壁厚工件,而液態模鍛不適用于薄壁件,壓力鑄造不適用厚壁工件。不過半固態模鍛只適于大批量生產,工件數量宜大于60萬件/a,另外增加了一道制坯工序,同時這道工序很關鍵,必須確保固相的等軸性和彌散均勻分布。半固態加工技術自問世以來,就受到世界模鍛和鑄造產業的高度關注。

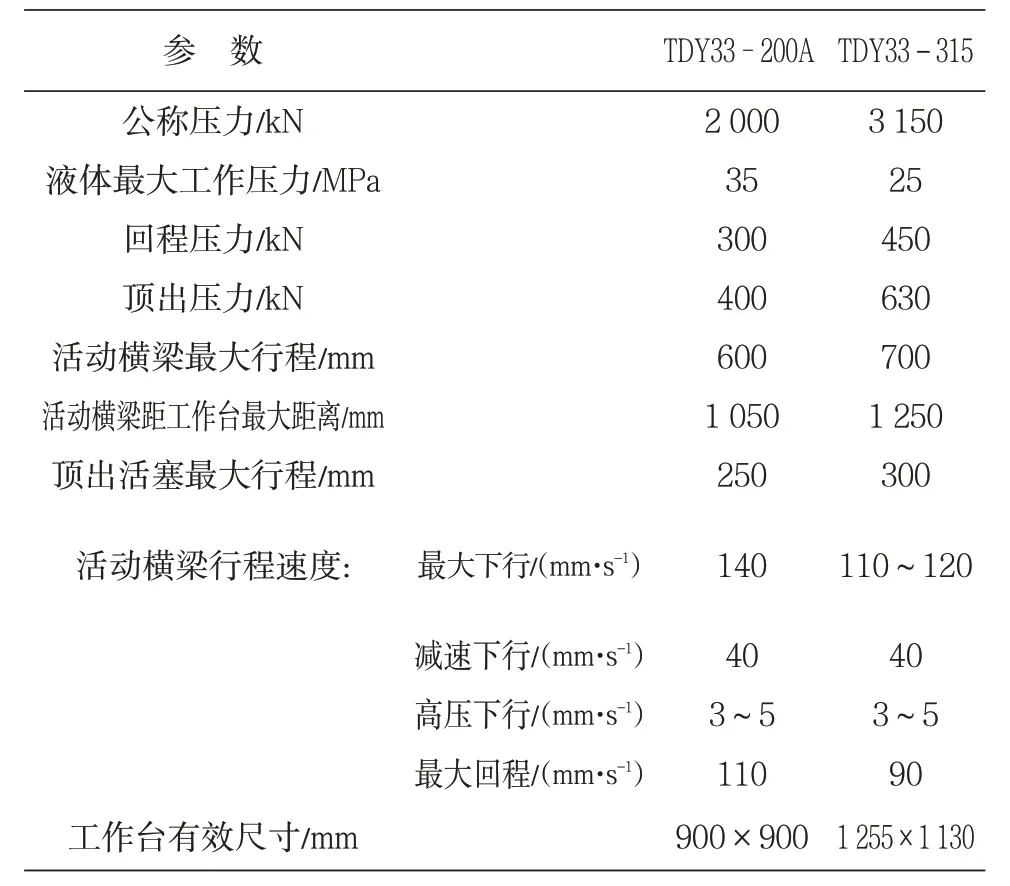

半固態模鍛設備屬于液壓機類型,既要有足夠大的壓力,又要有持續的作用時間。天津市鍛壓機床廠推出了兩款半固態模鍛機:TDY 33-200A 和TDY 33-315。它們的技術參數見表2。

表2 天津市鍛壓機床廠半固態模鍛機的技術參數

2019 年中國采用半固態模鍛工藝制造鋁合金工件的企業大約有10 家,并且多數是生產車輪的。典型企業(不含車輪)或項目主要有:

(1)廣州和德1 700 萬件/a 汽車輕量化結構件項目,約合45 kt/a 半固態鋁合金模鍛件產能,達產后可實現銷售收入25 億元/a,利潤總額5 億元/a,稅收1.5 億元/a。該項目分期建設,一期規劃投資2.1 億元,計劃2020 年10 月投產,有25臺套擠壓鑄造機,形成年產380 萬件精密結構件的產能。

(2)湖南文昌新材料科技股份有限公司的高硅鋁合金半固態鑄錠及高端零部件、碳化硅顆粒增強鋁基制動盤已經在車用空調、軌道交通車輛領域得到規模化應用,替代了進口產品。

(3)華孚精密科技(馬鞍山)有限公司輕金屬精密合金產品制造項目(二期)已于2020年5月27 日在馬鞍山舉行了開工儀式,占地36 000 m2,預計2021年2月投產,是臺資企業華孚科技股份有限公司投資建設的,采用半固態成形工藝為新能源汽車、醫療器械、通訊、運輸等裝備提供高端輕合金零部件。

(4)立中集團為中國第二大鋁合金車輪生產企業,主要工藝為低壓鑄造法,也建成了半固態成形生產線,采用約含30%液體的6061 合金錠坯,模鍛機為30 MN的。