5052合金陽極氧化材料線分析與控制

李朝陽,杜恒安,馮 旺,劉 鉞

(西南鋁業(集團)有限責任公司,重慶401326)

0 前言

變形鋁合金材料因具有比高強度、密度低、良好的耐蝕性、表面處理性等優點而得到廣泛應用[1]。隨著人們對鋁合金材料多樣化的需求,鋁合金表面陽極氧化處理技術應運而生,并得到了快速的發展[2]。陽極氧化膜是在鋁合金表面形成的一層氧化膜,可著不同的顏色,起到表面耐蝕、美觀、耐磨等效果。在實際生產中,陽極氧化膜經常產生一些缺陷導致表面處理失效、失色,如著色有色差、不均勻、有線條等問題。經過大量的學者研究[3-4]和實際驗證,這些缺陷大都是由鋁合金表面質量差、組織異常引起的。

5052鋁合金為Al-Mg系中具有代表性的消費類民用高端產品,具有良好的抗疲勞性能、焊接性能、耐蝕性能和表面處理性能,廣泛應用于高表面質量要求的3C 電子類產品,如電腦、平板電腦、手機或數字音頻播放器等產品的外殼。因此,研究分析5052 鋁合金陽極氧化材料線缺陷,改善其使用性能和成材率已迫在眉睫。本文針對生產中出現的5052 鋁合金陽極氧化料線條缺陷,分析了缺陷產生的原因和類型,并提出相應的防范措施。

1 樣品材料與方法

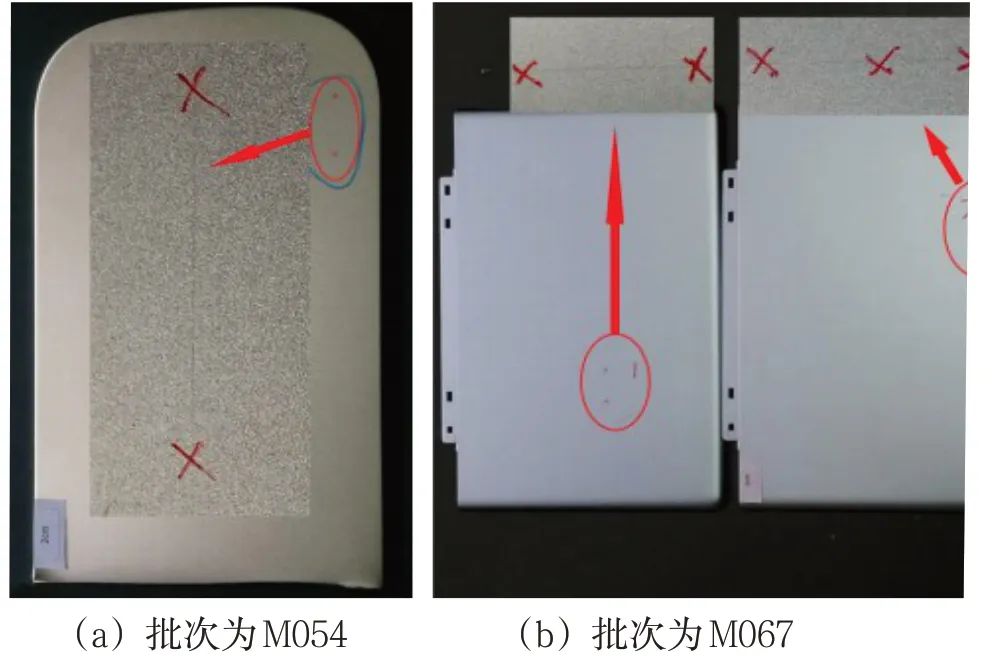

試驗用5052 合金的實際化學成分為(質量分數/%): Si≤0.12, Fe0.26, Cu<0.1, Mn<0.1,Mg2.5,Cr0.18,余量為Al。將陽極氧化料進行熔鑄、熱軋、冷軋、沖壓成型、酸堿洗、打磨、噴砂及陽極氧化工藝處理。兩個不同批次的3C 產品外殼的缺陷來自于陽極氧化處理,其宏觀形貌如圖1 所示。缺陷樣品采用LEICA DVM6A 進行宏觀拍照,采用MicroXAM-800 白光干涉儀進行三維立體形貌表征;在Hitachis-3400N 掃描電鏡上進行觀察,分析微觀缺陷形貌組織。樣品表征前通過超聲波器在酒精中洗去表面污垢,清洗后用吹風機將殘留酒精吹干,以便于表征觀察分析。

圖1 缺陷樣品宏觀形貌

2 樣品結果與分析

2.1 缺陷宏觀形貌分析

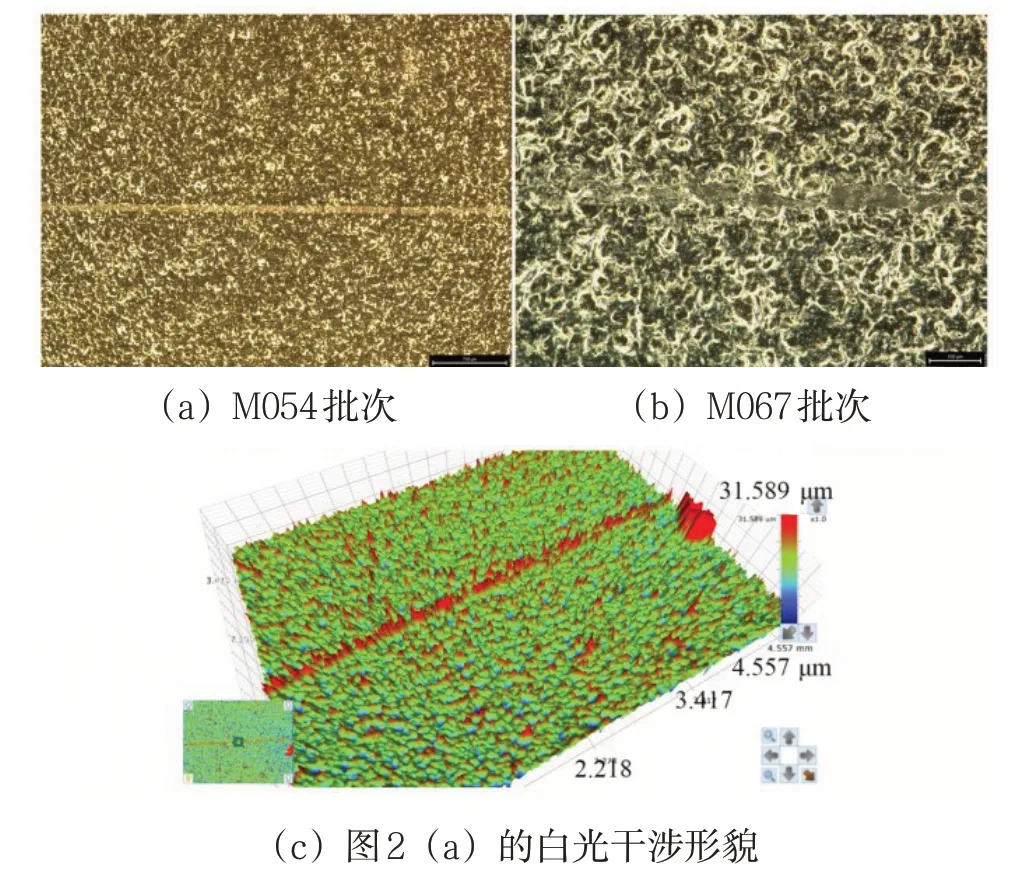

對圖1兩個批次的樣品進行宏觀分析,采用數碼拍照和白光干涉技術表征。通過分析可以看出缺陷為一條白色直線,在基材的表面上呈連續分布(如圖2(a)、(b)所示)。局部放大可以觀察到材料線的寬度大約為100 μm。通過白光干涉分析缺陷圖2(a)并得到其三維立體形貌(如圖2(c)所示)。可以觀察到,材料線呈凸出形貌,高度在3~4 μm左右,與基材明顯區分開來。為了揭示材料線缺陷的微觀組織形貌,采用SEM進行定量分析。

圖2 缺陷數碼拍照

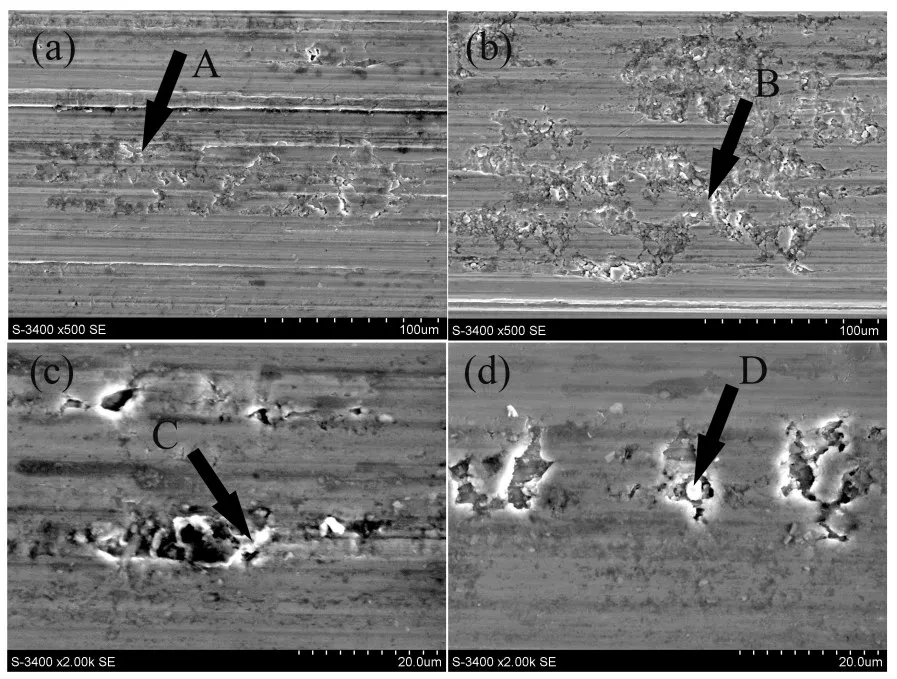

2.2 缺陷部位SEM微觀組織分析

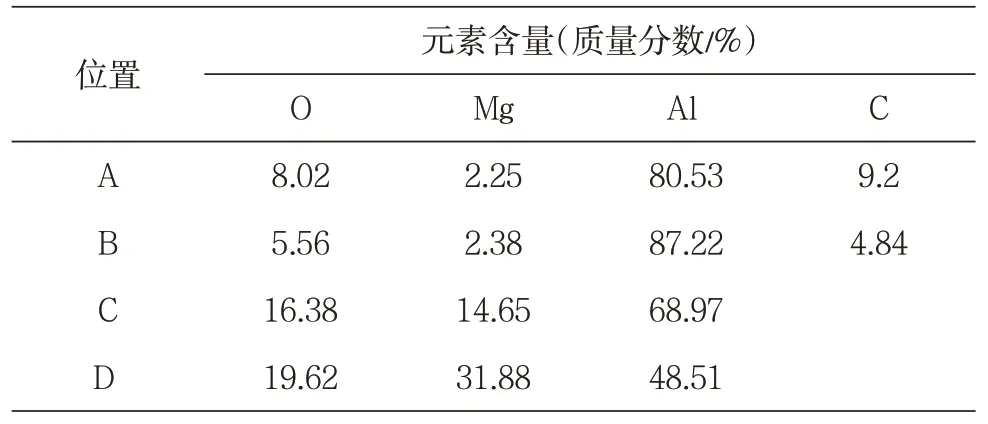

對圖2中兩個不同批次的缺陷位置進行掃描電鏡能譜分析,可以看到圖3(a)、(b)M054批次缺陷為凹凸不平的坑,并伴隨有孔洞產生,呈連續聚集分布。對缺陷不同位置進行能譜點掃描,從定量分析結果可知,A、B 點中O、Mg 含量高(見表1),明顯呈氧化膜特征;而對正常部位C 點分析發現只有O元素呈高含量分布,推斷其由陽極氧化膜本身元素組成。

圖3 缺陷部位SEM微觀組織圖

對圖3(c)、(d)M067批次缺陷進行能譜分析發現,缺陷位置D 點形貌呈白色無規則區域分布。能譜分析結果為高含O 量,無Mg 元素產生(見表1);同時,對正常部位E 點進行能譜分析,其結果也為高含O 量,表層無凹凸不平現象。由此,可以推斷D點形貌是因為基材損傷引起,而O含量高是因為陽極氧化膜形成而導致的。

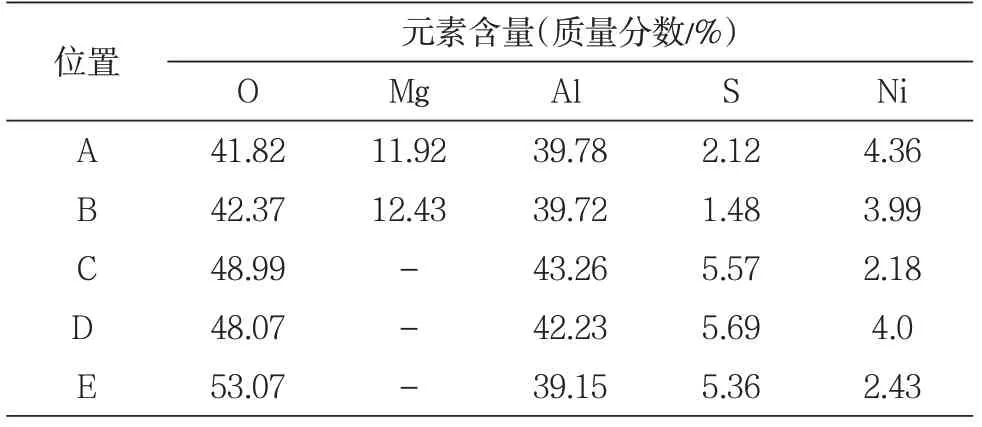

表1 缺陷部位能譜點掃分析結果

2.3 基材SEM微觀組織分析

從上述缺陷分析可知,材料線缺陷主要是由于基材損傷和氧化膜引起的。因此,對這兩個批次的基材進行取樣分析和掃描電鏡能譜分析,結果如圖4所示。從圖4(a)、(b)可知,M067批次基材表面有凹凸不平、呈連續聚集分布的損傷性缺陷。從對該位置進行的能譜點掃描和定量分析(見表2)結果可知,A、B 點含有Al 基體元素,并伴隨有O、Mg元素。由此可推斷A、B點是由基材本身元素組成。

從圖4(c)、(d)可知,M054批次基材缺陷位置C、D點的形貌呈起皮、有凹坑規則形狀分布,表2能譜結果為高O、Mg 含量,具有明顯的氧化膜特征。這些氧化膜在軋制過程中破裂并形成不連續孔洞。由此,可以推斷基材缺陷形貌是因為基材損傷引起,這對后續陽極氧化膜材料線會產生遺傳影響。

圖4 基材SEM微觀組織圖

表2 基材能譜點掃分析結果

2.4 材料線產生機理分析

鋁合金表面陽極氧化履膜與鋁合金材料表面質量及基體組織有關。郭海霞[5]等研究了鋁合金表面陽極氧化膜缺陷成因,得知陽極氧化后缺陷與表面加工質量、組織不均勻性、晶粒度有關。陽極氧化工藝為脫脂→堿洗→酸洗→化拋→陽極→染色→封孔→干燥工藝。基材缺陷經過酸堿洗、打磨、噴砂等工序后既不能被清除掉,也無法附著陽極氧化膜,最終只能以缺陷形式呈現出來。錢建才[6]研究了鋁合金陽極氧化膜防護性能及失效規律,認為陽極氧化附著力與基材缺陷有關。

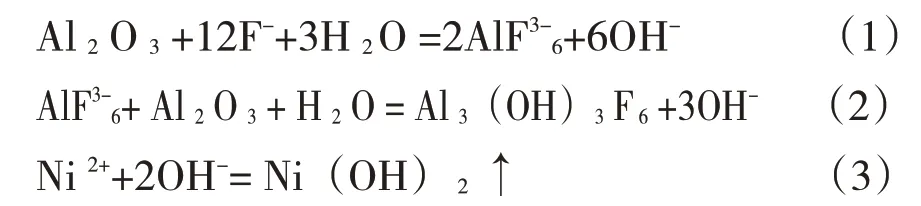

研究得知[7]通過陽極氧化得到的氧化膜表面有很高的孔隙率,容易吸附腐蝕雜質,導致其結構和性能受到損害,因此必須進行封孔處理。現有封孔技術有水合封閉、金屬鹽封閉、溶膠凝膠封閉、有機封閉等。經過研究者的驗證,金屬鹽封閉技術已相對成熟,同時封閉后膜層的耐腐蝕性也較好。其反應方程式如下[8]:

上述公式(1)是快反應,公式(2)是慢反應,反應生成的離子變為Ni(OH)2沉積于孔中。基于金屬鹽封閉技術,基材上的缺陷無法填充和掩蓋,故而呈無規則形狀分布。因此,消除基材缺陷是提高陽極氧化膜表面質量的根本。

2.5 材料線缺陷防范措施

綜合上述兩個批次的缺陷分析,5052 合金陽極氧化材料線由氧化膜和基材損傷兩種情況引起。為了控制或解決這兩種材料線缺陷,可以從熔鑄工藝和軋制過程要素控制著手。

材料線也可出現在其他合金中。李朝陽[9]等研究了1060 合金陽極氧化料亮線產生的機理,并發現材料線是由TiB 聚集引起的,通過優選AlTiB絲、控制細化劑TiB2、TiAl3質點大小可以有效減少TiB 聚集問題。同理,對于氧化膜引起的材料線,可以通過控制熔鑄工藝過程中產生氧化膜要素,即通過控制鑄造溫度范圍710~720 ℃、保持熔體鑄造液面平穩、下注管高度合適、防止鋁液翻滾等措施來實現控制。

有潘禎[10]等對陽極氧化用5052鋁合金基材軋制表面質量控制進行了研究分析,得知影響陽極氧化效果的主要表面缺陷有黑條、壓過劃痕、粘傷、印痕和黑點等。通過清刷輥上的粘鋁、提高乳液潔凈度、增強乳液潤滑能力、穩定熱連軋卷取張力、采用矯直噴油、減少矯直輥數量、卷取裝置優化、清潔生產等主要措施可以有效控制基材損傷,避免在陽極氧化時出現材料線缺陷。

3 結論

通過對上述兩個批次缺陷的分析可知,5052合金陽極氧化材料線缺陷由氧化膜和基材損傷引起。為了控制這兩種原因引起的材料線缺陷,可以從控制熔鑄工藝消除氧化膜冶金缺陷和控制軋制過程中生產要素點以減少基材的損傷這兩方面著手。

(1)氧化膜引起的材料線缺陷,其特點是O元素含量高并伴隨Mg 元素產生,可以通過熔鑄工藝的優化,即控制鑄造溫度、保持液位平穩、下注管高度等措施來控制。

(2)在軋制過程中產生黑條、壓過劃痕、粘傷、印痕和黑點等缺陷是引起基材產生材料線的原因。通過控制軋輥的粘鋁和卷取張力、提高乳液潔凈度和潤滑能力以及減少矯直輥數量等措施可以抑制缺陷的產生。