7050合金鑄錠晶粒細化

向曙光,游 文,張芯華

(西南鋁業(集團)有限責任公司,重慶401326)

0 前言

隨著鋁及鋁合金材料的廣泛應用和飛速發展,尤其是在航空航天領域中的應用,人們對變形鋁合金鑄錠及其深加工變形后的組織提出了更為嚴格的要求[1]。7050合金由于具有高強韌性、良好淬透性及滿意的抗應力腐蝕等綜合性能,其加工材主要用作航空航天飛行器的受力構件,如機翼翼梁、機身加強框、起落架支撐梁、機身框架、機身隔板、機翼壁板、翼肋,等等。但由于7050 合金是高合金化設計并含有Zr 元素等,一方面導致鑄造裂紋傾向大,另一方面鑄錠晶粒細化效應相比其它非含Zr合金有較大的區別,合金細化較其他系列鋁合金更加困難[2]。晶粒細化既能提高材料的強度,又能增加合金的塑性,研究7050 合金的微觀晶粒組織對提高其綜合性能具有很重要的現實意義。本文著重研究了生產7050 合金鑄錠時鋁鈦碳細化劑的加入工藝以及熔體過濾方式對鑄錠晶粒大小的影響。

1 試驗材料與方法

1.1 試驗材料

本文選用表1 所示7050 合金作為待細化母合金,采用英國LSM公司的Al-3Ti-0.15C作為鑄造生產時的晶粒細化劑,熔體過濾分別使用日本三井金屬RB級陶瓷過濾管組和PYROTEK公司40PPi精度等級陶瓷過濾板。

表1 7050合金成分控制范圍(質量分數/%)

1.2 試驗方法

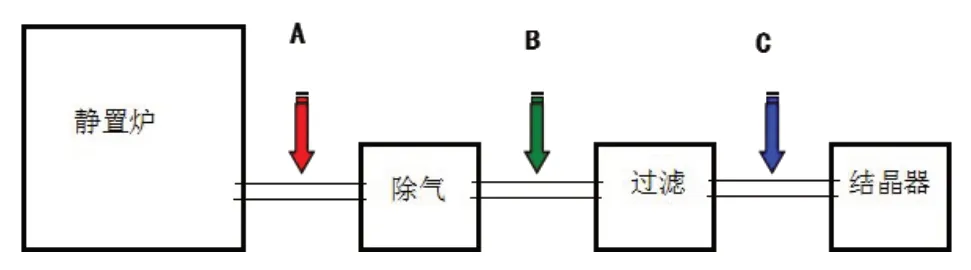

選擇使用低Fe、Si 原鋁錠,并按表1 成分配料。熔體過濾分別通過管式過濾或板式過濾,熔體精煉在線除氣采用旋轉轉子式除氣裝置,晶粒細化劑分別在不同位置、不同溫度等工藝條件下加入。采用西南鋁技術中心16#自動化熔鑄機組進行細化劑加入位置和熔體過濾方式的影響試驗,細化劑加入溫度、加入時間、加入量、爐內鈦含量影響等試驗采用勺子取熔體澆入?50 mm 銅模冷卻方式進行。試片或試樣表面經加工和堿蝕后,肉眼檢測試片宏觀晶粒度,所檢測晶粒為試樣最大晶粒度,按Ⅷ級晶粒度評級;在試片/試樣中心部位取高倍試樣,采用德國Leica DMI 5000M 金相顯微鏡觀測顯微晶粒形貌并拍照。

2 試驗結果

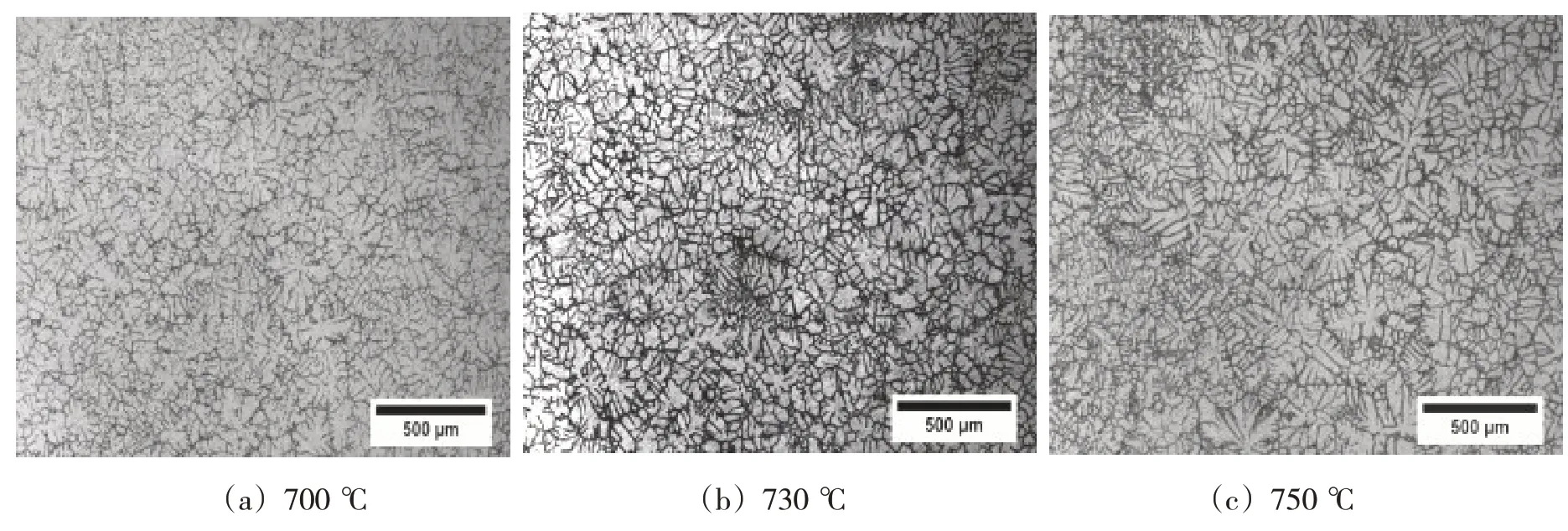

2.1 細化劑加入溫度的影響

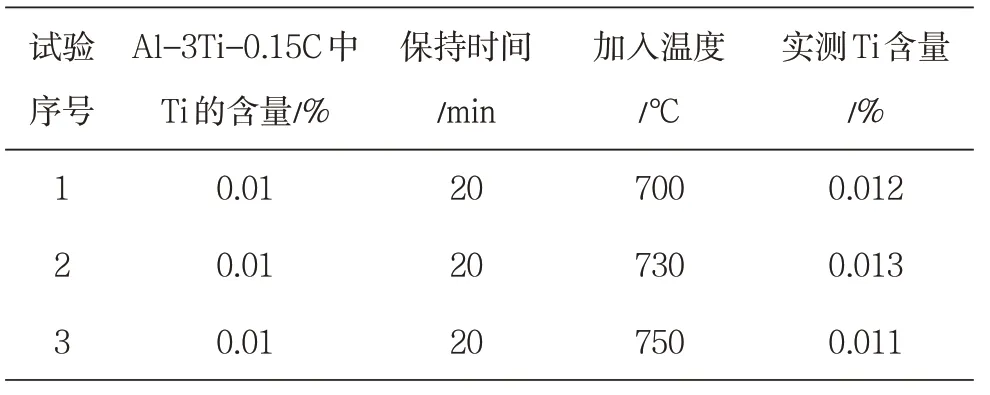

在相同晶粒細化劑加入量和保持時間條件下,比較不同的熔體溫度對鑄錠晶粒細化效果的影響,結果見表2 和圖1。可以看到細化劑加入時的熔體溫度對鑄錠晶粒大小是有影響的,溫度過高或過低時,枝晶樣狀晶粒明顯。熔體溫度影響著細化劑中TiAl3的熔解程度,對熔體中鈦的擴散場和形核率產生影響;熔體溫度過高,TiC 粒子的穩定性受到影響,加上高溫下熔體本身去活作用加強,細化劑加入溫度較高時細化能力最差。相對來看,在熔體730 ℃左右加入細化劑時晶粒較細小。

表2 細化劑加入溫度試驗

2.2 細化劑加入時間的影響

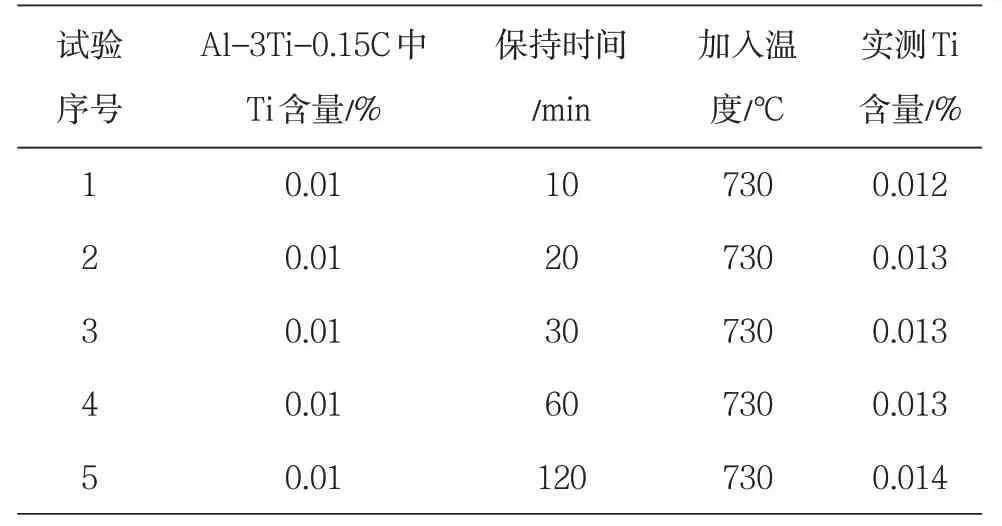

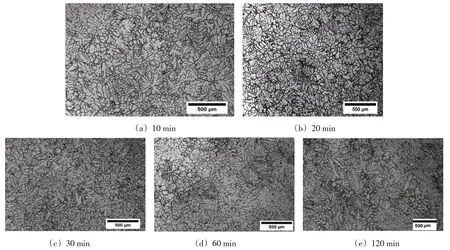

根據工業生產實際情況,在線加入細化劑后熔體從經過在線裝置、流槽直至在結晶器內凝固會有一段時間,因此在相同加入溫度和細化劑添加量條件下,研究比較了不同保溫時間對鑄錠晶粒細化效果的影響,試驗方案及結果如表3 和圖2 所示。可以見到,由于細劑化加入后的保持時間會影響到細化顆粒的溶解和衰減失效,所以加入細化劑后到鑄造凝固結晶之間的停留時間以20 min左右為宜。

表3 細化劑加入保持時間試驗

圖1 細化劑加入溫度對晶粒影響

圖2 不同細化劑停留時間對晶粒的影響

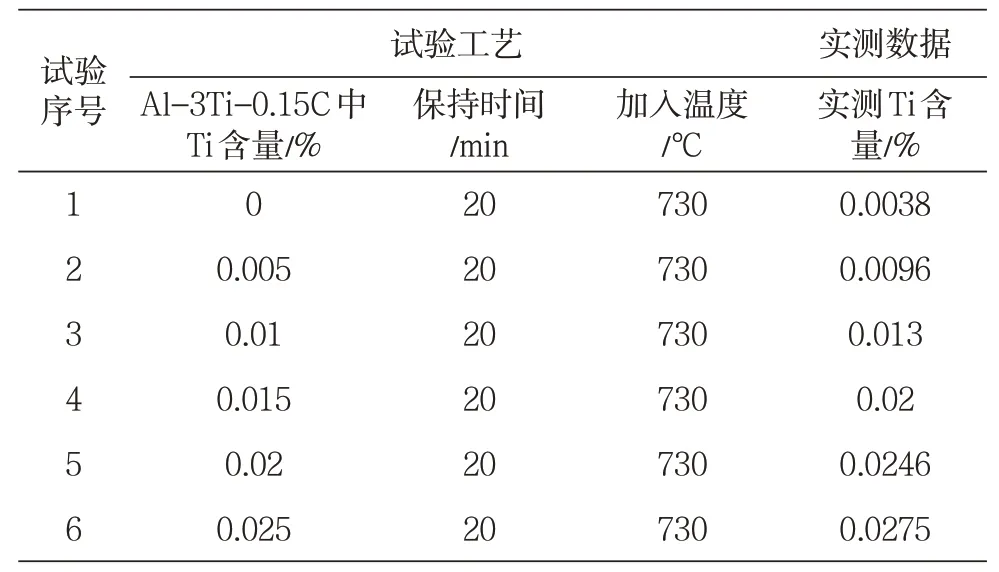

2.3 細化劑加入量的影響

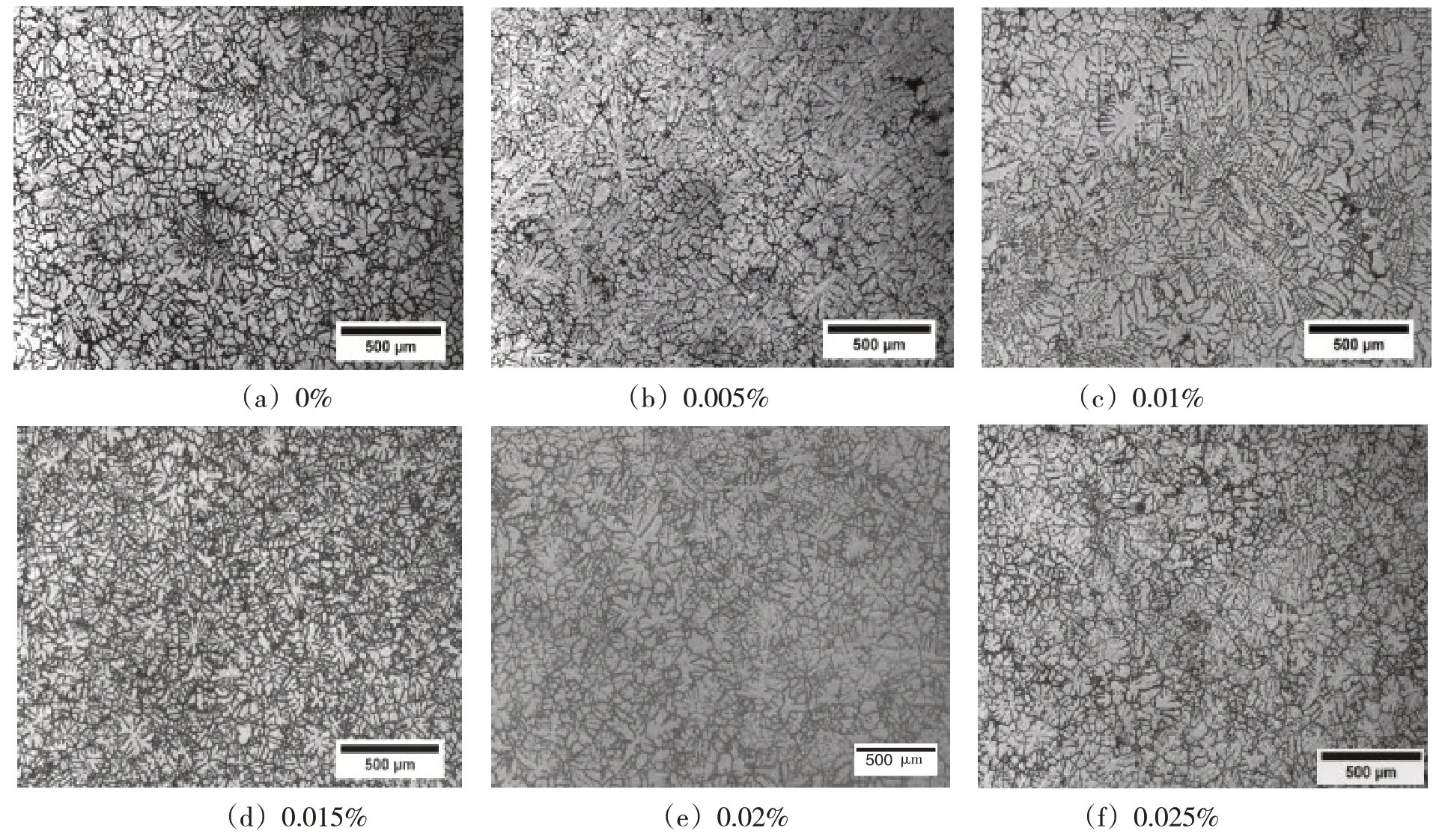

細化劑加入量無疑是影響晶粒細化最重要的因素。本文按表4試驗方案研究了相同加入細化劑溫度、相同保持時間下,不同細化劑加入量對晶粒的影響(如圖3 所示)。很明顯,隨著細化劑加入量增多,細化核心變多,當Ti加入量在0.01%以上時晶粒細化效果開始明顯,當超過0.02%后,細化效率降低,細化效果已不再明顯,而且熔體中未參與細化的過量細化顆粒會團簇聚集,進而影響合金斷口韌性疲勞等性能。所以細化劑的加入量應控制在0.01%~0.015%范圍為宜。

圖3 不同細化劑加入量對晶粒的影響

圖4 爐內Ti量對晶粒的影響

表4 細化劑加入量試驗方案

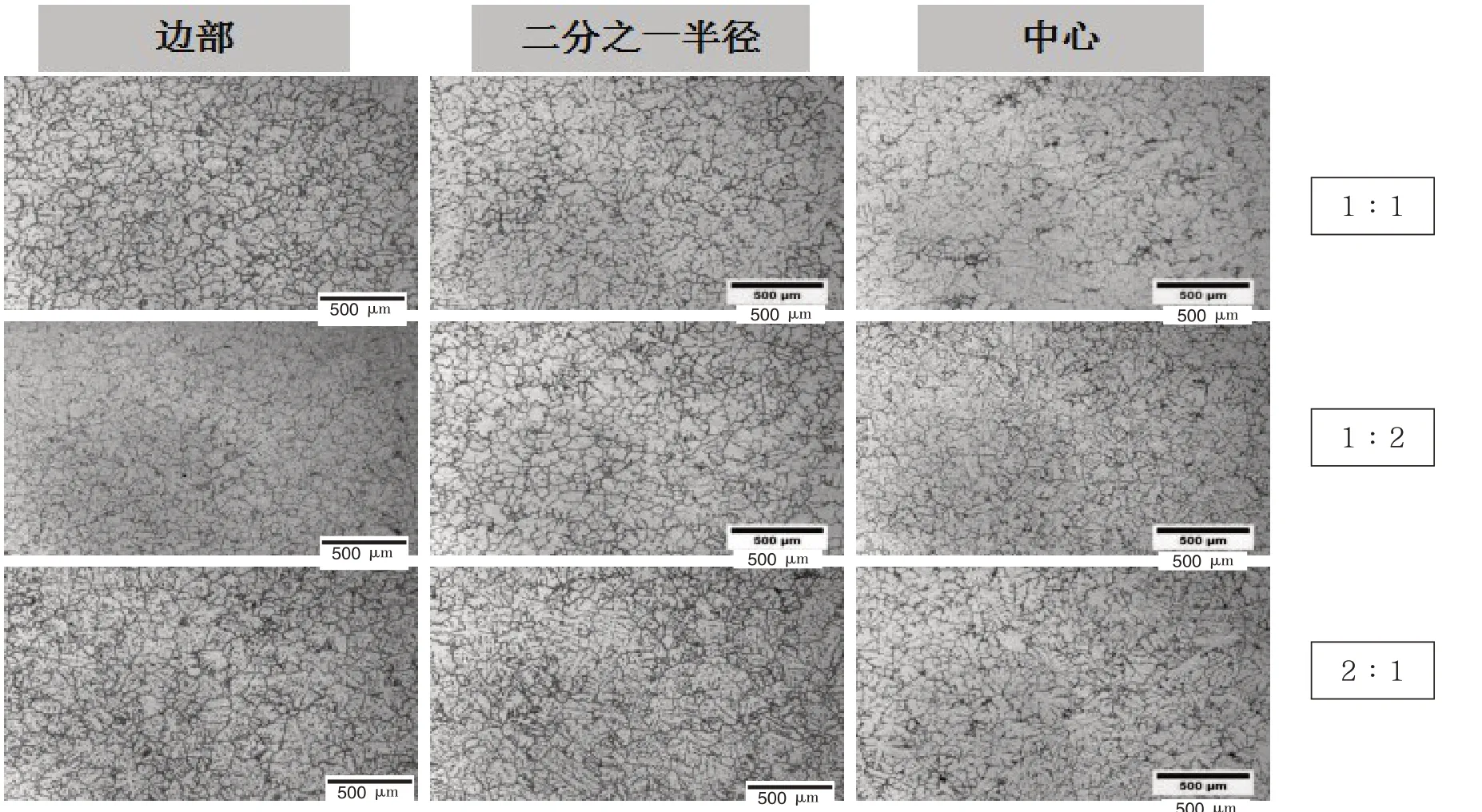

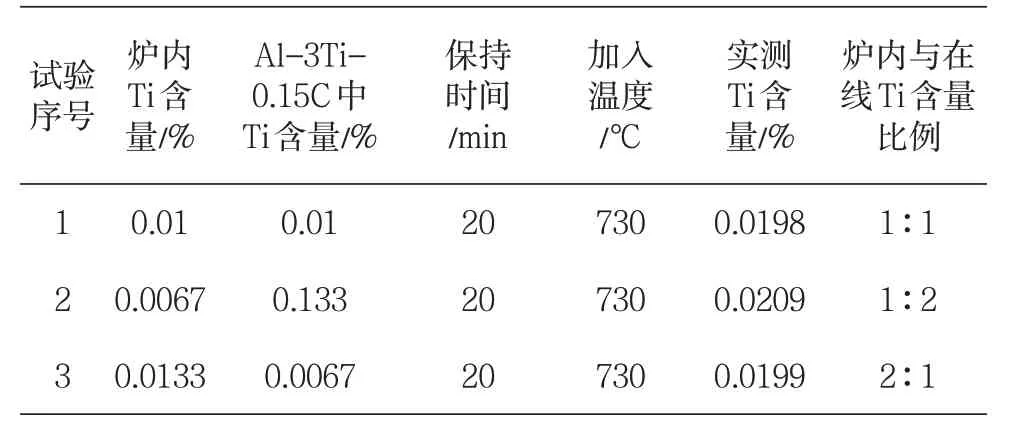

2.4 爐內鈦含量的影響

本文對爐內鈦(Al-4Ti) 量和在線細化劑(Al-Ti-C)加入量比例對晶粒的影響作用也作了探索試驗(如表5、圖4所示)。爐內熔體含有Ti元素時,不僅本身對合金具有一定的細化作用,更為重要的是熔體過剩Ti元素能夠保證所添加的Al-Ti-C細化劑能補充細化劑中的Ti,有利于發揮TiC 顆粒的異質形核作用,同時也降低Al-Ti-C 的消耗量。試驗發現在線細化劑添加量對晶粒大小的影響是最大的,當在線細化劑加入量與爐內細化Ti量比例達成2∶1時,晶粒細化效果較好(見圖4)。

表5 爐內Ti含量影響

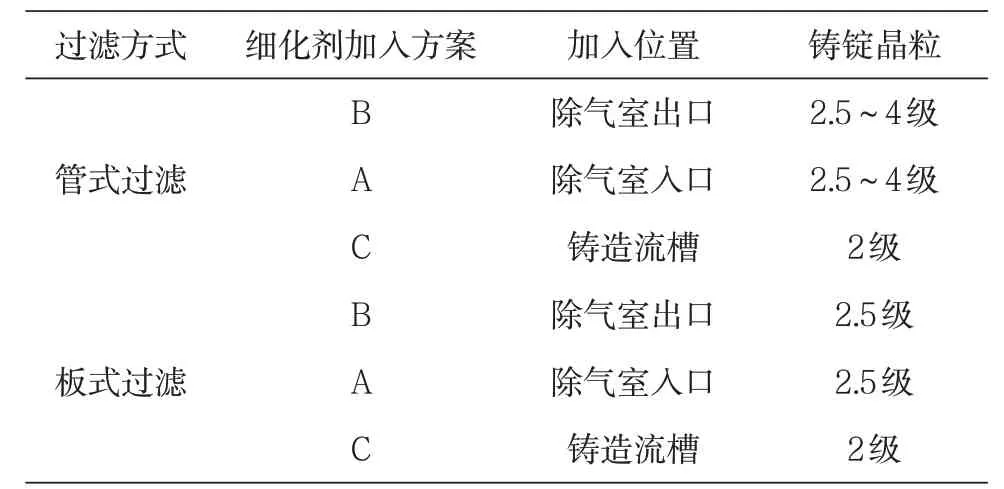

2.5 細化劑加入位置的影響

根據細化劑參與鑄錠晶粒細化機理,在除氣裝置入口(常規加入位置)及出口、鑄造流槽處分別加入細化劑,并研究細化劑加入位置對鑄錠晶粒的影響(見圖5、表6)。由表6 可知,管式過濾熔體時由于過濾太過精細,無論細化劑在除氣裝置前后加入,鑄錠晶粒大小都不是太穩定,隨過濾管淤積堵塞嚴重,鑄錠晶粒逐漸粗大;在使用板式過濾時,細化劑在除氣室入口及出口加入時鑄錠晶粒大小幾乎無差別;而在鑄造流槽處加入細化劑時,因沒有過濾裝置對細化顆粒的攔截作用,可以獲得晶粒穩定的鑄錠,但會使后續加工材的探傷、斷口缺陷風險加大。同時試驗表明,細化劑加入熔體后停留時間≤20 min 時,熔體是否攪動對細化效果影響不明顯,工業生產時可以利用除氣轉子的攪動作用促進細化顆粒均勻分布。也就是說細化劑完全可以從除氣裝置入口處加入。

圖5 細化劑加入位置示意

表6 細化劑加入位置對鑄錠晶粒度的影響

3 分析討論

影響鋁合金鑄錠晶粒度因素很多,主要有活性雜質含量、合金成分、熔體過熱度、導流方式、熔體相對結晶面運動、冷卻速度、鑄造速度等[3]。鋁及鋁合金晶粒細化機制十分復雜,人們提出了各種理論,主要包括:相圖理論、包晶反應理論、碳化物和硼化物理論、亞穩相理論、α-Al 晶體增殖理論等,但沒有一種理論可以全面說明這種過程。對于Al-Ti-C晶粒細化劑流行的說法是:由于細化劑中TiAl3和α-Al 為特殊共格關系,α-Al 容易依附TiAl3形核,而TiC 不能直接成為α-Al 的核心,細微的TiC粒子可以作為TiAl3的核心,這樣形成一種復合的細化顆粒結構—TiAl3包裹TiC 后成為α-Al的核心。細化劑中的TiAl3起著關鍵作用,當TiAl3相進入熔體后,由于其熔點低而發生熔解;熔體冷卻過程中,在高熔點TiC粒子周圍會偏聚大量Ti元素,會形成Ti擴散層,含有Ti富集層的TiC顆粒更加容易彌散分布于整個熔體內部,有利于異質形核過程的發生[4]。

當熔體中存在過剩Ti元素時,能夠補充細化劑中的Ti,增加有效形核質點[5],而在熔體配料中和轉流槽加入Ti,預先熔入熔體正是起到過剩Ti的作用,爐內適量Ti 含量會促進細化作用。熔體溫度、細化劑停留時間、加入數量會影響細化劑中TiAl3、TiC 顆粒的形狀、尺寸、分布狀態和數量,從而對鑄錠晶粒產生影響。熔體中的TiC粒子可能存在發生團聚并下沉至底部的趨勢[4],導致細化劑細化效果隨著加入溫度、停留時間的延長而衰減,因此加入溫度過低和作用時間太短也不利于細化劑中TiAl3溶入熔體形成富含Ti 的擴散層,不利于晶粒細化。熔體過濾裝置會阻截未溶大尺寸TiAl3,過濾淤積堵塞物的取樣分析顯示富含Ti即證實了這種可能性,而高精度的過濾裝置也會影響晶粒細化能力。因此,在實際生產中二者之間應該保持一個較好的平衡。隨細化劑加入量增加,晶粒逐漸細小,當細化劑超過一定量時,晶粒細小效果不再明顯,而熔體中未參與細化的過量細化粒子會發生團簇聚集現象,最終導致產品探傷、斷口缺陷增多和性能急劇下降。

4 結論

(1)進行7050 合金鑄造生產時,在線添加Al-3Ti-0.15C 晶粒細化劑以加入0.01%Ti、溫度730 ℃為宜,細化劑在除氣裝置入口添加后停留時間應控制在20 min左右。

(2)熔體中存有的Ti 量與細化劑中Ti 量比例為1∶2 時,可促進晶粒細化;高精細的熔體過濾會阻截有效細化顆粒,降低晶粒細化效果。