高通量離心式液滴生成芯片設計

周武平,唐玉國,黎海文*,蔣克明,劉 聰,張 濤,張志強

(1. 中國科學院 蘇州生物醫學工程技術研究所,江蘇 蘇州215163;2. 中國科技大學,安徽 合肥230026)

1 引 言

液滴微流控技術是在微尺度下利用連續相的流體剪切力來破壞離散相的表面張力,將離散相分割成納升級甚至皮升級液滴的一種技術。液滴微流控芯片具有體積小、精度高,液滴之間完全隔離等優點,是一種非常優異的微反應器,已廣泛應用于質譜分析[1-3]、基因篩選與蛋白合成[4-5]、數字聚合酶鏈式反應(Polymerase Chain Reaction,PCR)[6-7]等領域。常用的液滴生成方法有“T”型通道法[8-11]、流 式聚焦法[12-14]和同軸法[15-17]。在穩定的正壓或者負壓的驅動下,這3種液滴生成方法具有良好的一致性(CV<5%)和生成速率(約200~1 000)。

液滴的數量、生成速率和液滴一致性是影響液滴微技術應用的關鍵因素。隨著生物醫學等領域對檢測精度、檢測通量的要求提高,對液滴生成的速率和通量要求也越來越高。 對數字PCR 而言,其原理為根據陰性液滴、陽性液滴的個數,利用泊松分布來計算原始核酸濃度。液滴數量直接影響到儀器的檢測精度和靈敏度,液滴數量越大,檢測靈敏度越高。

為實現更高通量的液滴生成,研究人員采用“T”型通道法、流式聚焦法和同軸法進行陣列,并行液滴制備[18-23]。2011 年,Jan 等人對“T”型液滴生成結構進行了16 陣列,將液滴制備速率提高了16 倍[22]。2013 年,YANG、XU 等人對流式聚焦型微生成結構進行64 陣列,將生成速率提高了64 倍[21]。2017 年 ,VENKATA 等 人 將 流 式 聚 焦型液滴生成結構進行了200 陣列,使生成速率提高了200 倍[23]。這種陣列結構雖然提高了生成速率,但由于各個生成液滴結構的尺寸和流速誤差,生成的液滴尺寸差異很大(CV>15%),影響樣品的等量分配以及最終的精度和靈敏度。

另一種是采用液滴多級分割方法,將生成的液滴逐步分割成小液滴,以提高生成速率。基本原理為:第一級將“T 型”或“+型”生成的液滴一分為二,第二級將第一級分割后的液滴一分為二。每增加一級,液滴數量增加一倍,生成液滴的速率與級數成指數增長關系。 2012 年,KAWAI 和FUJII 等人[24]采用5 級分割方法,將生成的液滴速率提高了25 倍。 2015 年,HATCH和FISHER 等人[25]采用8 級分割方法,將生成液滴速率提高了28 倍。但各個微分割結構存在加工差異,使得液滴分割不對稱,制備的液滴尺寸差異大(CV>20%)。

以上兩種高通量液滴生成技術因尺寸差異過大,很難應用于數字PCR 等領域。本文提出一種利用微噴嘴陣列與離心力相結合的數字PCR液滴生成芯片,實現了納升級液滴的超高通量生成。 該方案具有較好的均一性和較高的生成速率。

2 離心式液滴生成芯片設計

2.1 工作原理

離心式液滴生成原理見圖1。液滴收集腔內預存有連續相(油相),向加樣腔內加入離散相(樣品),在離心力的驅動下,離散相沿微流道流動,經由微噴嘴后進入液滴收集腔。由于離散相密度低于連續相,離散相流出微噴嘴后受到離心形成靜壓力梯度的擠壓和浮升力的拉扯而斷裂,形成液滴。

圖1 離心式液滴生成原理Fig. 1 Working principle of droplet formation based on centrifugal chip

微噴嘴結構如圖2 所示。噴嘴包括樣品流出時的錐孔,以及樣品出口處的凸起。錐孔用于節流樣品,凸起的作用是增大樣品流出時與壁面的夾角,減少樣品掛壁現象。

圖2 微噴嘴結構Fig. 2 Structure of micro-nozzle

微噴嘴的主要參數包括斜角(θ1)、錐角(θ2)、深度(h)和寬度(w)。其中,θ1,θ2對液滴尺寸的影響較弱。

2.2 結構設計

離心式液滴生成芯片的詳細結構見圖3,其圓周上分布40 個生成液滴微結構,以提高通量,滿足40 個樣品同時生成液滴的需要。

每個生成液滴微結構包括加樣孔、加樣腔、微流道、微噴嘴陣列、液滴收集腔和泄氣孔等。液滴收集腔內預存有油液,將水相樣品通過加樣孔添加至加樣腔后,在離心力的驅動下樣品沿微流道流動至微噴嘴陣列處,形成“油包水”液滴進入液滴收集腔。微噴嘴陣列由若干個微噴嘴構成,在生成液滴時,所有微噴嘴同時制備液滴,實現超高通量的液滴制備。

圖3 離心式液滴生成芯片結構Fig. 3 Structure of centrifugal droplet generation chip

2.3 離心式液滴生成過程流體仿真

離心式液滴生成過程為不可壓縮流體的液-液兩相流系統,基本控制方程包括連續性方程、動量方程以及計算相界面的水平集方程[26]。

連續性方程為:

其中u為場速度矢量。

動量方程為:

其中:ρ為流體等效密度,μ為等效動力黏度,p為壓力,F為流體微元受力,包括重力和表面張力等。

水平集方程為:

φ為水平集函數 ,γ為重新 初始化 參數,ε為界面厚度控制參數,ρ1,ρ2分別為連續相、離散相的密度,μ1,μ2分別為連續相、離散相的動力黏度。

微噴嘴陣列是用于微滴生成的核心結構,其他結構如微流道、腔體等僅用于向微噴嘴輸送流體,對制備的微滴尺寸無影響,因此只需要對微噴嘴陣列區域進行流體仿真即可。同時,微噴嘴陣列是由若干個結構尺寸完全一致的微噴嘴構成,因此只需要對單個微噴嘴區域進行流體仿真即可。

采用COMSOL Multiphysics 4. 3a 作為仿真平臺,根據對稱性,以微噴嘴結構的一半建立CFD 模型。模型及邊界約束條件見圖4。層流入口位于微結構下端,入口流量為q,層流出口位于上端。微滴生成過程與靜壓力梯度有關,與靜壓力本身無關,因而出口壓力設定為po= 0。其它邊界為濕壁,接觸角為135°(芯片材質為PDMS,測試誤差為±0. 5°)。離心加速度方向見圖4,由于微噴嘴微滴生成區域尺寸約為0. 3 mm×0. 3 mm,此尺寸相對于微噴嘴處離心半徑rj=50 mm 而言非常小,因此認為此區域的離心加速度恒定,為a=ω2rj。

圖4 微噴嘴結構的有限元模型Fig. 4 Finite element model of micro-nozzle

離心力與重力都為體積力,其作用形式一致。在仿真中可以通過重力加速度g來添加離心加速度a,修改g的大小實現不同數值的離心加速度a仿真。

采用水平集方法計算相界面的變化,并通過對相界面積分獲得液滴的體積與直徑。仿真參數見表1。 樣品為水相,它與壁面的接觸角為135°。

表1 有限元仿真材料參數Tab. 1 Material parameters for FEM simulation

液滴生成過程模擬結果見圖5~圖7。從圖5可以看出,離散相進入連續相后形成球形凸起,并且連接處越來越細,最終斷裂脫離形成液滴,此過程與在重力下水滴滴落過程類似。

圖6 為微滴形成過程中靜壓力的變化,在離心驅動下,離散相、連續相液體內部形成靜壓力梯度,等壓線見圖6。可以看出,由于離散相密度小于連續相,離散相內的等壓線間距要大于連續相內的等壓線間距,意味著在同樣的離心半徑處,連續相內的壓力pj2大于離散相內的壓力pj1,連續相對離散相有擠壓作用,導致離散相越來越細,并最終在微噴嘴處斷裂形成液滴,見0. 011 s處。通過對區域A 內的離散相積分,即可得到所制備的液滴體積。

圖7 為微滴形成過程中微噴嘴附近的流速場變化。可以明顯地看出,當離散相流體流出噴嘴后,其速度逐漸增加,連接處逐漸變細,并最終扯斷形成獨立液滴,隨后加速向上方運動,此過程與理論分析吻合。

圖5 液滴生成過程Fig. 5 Process of droplet formation

圖6 液滴生成過程中靜壓力的變化Fig. 6 Changing of static pressure during droplet formation

圖7 液滴生成過程中流速的變化Fig. 7 Changing of velocity during droplet formation

2. 3. 1 液滴尺寸與離心加速度的關系

保持噴嘴出口尺寸w=h= 60 μm,入口流量q= 10 μL/min 不變,液滴直徑d與離心加速度之間的關系見圖8。由圖可見,隨著離心加速度r線性增加,液滴直徑d呈指數衰減趨勢,先急劇衰減,后趨勢變緩。離心加速度a由250g增加至500g,液滴直徑d由161 μm 衰減至117 μm。這是因為當離心加速度增加時,離心產生的靜壓力和浮力都變大,液滴更易剝離。

圖8 液滴直徑與離心力之間的關系Fig. 8 Relationship between centrifugal force and droplet diameter

2. 3. 2 液滴尺寸與微噴嘴尺寸的關系

保持q= 10 μL/min,a= 420g不變,且微噴嘴深寬一致,即h=w。液滴直徑d與出口寬度w之間的關系見圖9。由圖可見,隨著寬度w的增加,液滴直徑d增大,出口寬度w由45 μ m增 加 至75 μ m ,液 滴 直 徑d由121 μ m 增 加 至131 μ m ,增 幅 為8. 3%,可 見 寬 度w對 液 滴 直徑的影響很小,加工誤差產生的噴嘴陣列寬度不一致性對液滴尺寸變化的影響不大,具有較好的魯棒性。

圖9 噴嘴寬度與液滴直徑之間的關系Fig. 9 Relationship between nozzle width and droplet diameter

2.3.3 液滴直徑與出口流量的關系

在微噴嘴尺寸h=w= 60 μm ,離心加速度a= 420g,液滴直徑與出口流量之間的關系見圖10。可以看出,在很大的流量范圍內(q≤10 μL/min),液滴直徑與流量基本無關,表現出非常好的魯棒性。

圖10 流量與生成液滴直徑之間的關系Fig. 10 Relationship between droplets’ diameter and flow rate

2.4 結構參數確定

2.4.1 噴嘴尺寸確定

根據仿真結果圖9,微滴直徑d受噴嘴寬度w和深度h的影響較小,選擇h=w= 60 μm。

2.4.2 離心加速度確定

噴嘴處離心半徑rj= 50 mm,離心機裝置轉速n為500~3 000 r/min,由可得離心加速度為14g~500g,取250g~500g為使用區間。

2.4.3 流量參數設計

將微噴嘴等效為一管道,微噴嘴流量q,微噴嘴 兩 端(圖3 位 置1、位 置3)的 壓 力 差 為 Δp,則有[27]:

其中:dc為微噴嘴的等效管徑,μ為動力黏度,l為微流道長度。在穩態離心靜壓力下,p1,p2可由液面1、液面2、位置1、位置2 處的離心半徑和離心加速度以及流體密度求得。在制備微滴過程中液面1 和液面2 不停變化,因而流量q是個動態變化量,最大流量發生在液面1 最低,液面2 最高的位置,也就是微滴剛開始制備階段。此時,液面1至位置1 處距離為全部油相在液滴收集腔內形成的高度,液面2 至位置3 的距離為加入的全部樣品在加樣腔內形成的高度。由此求得此時液面1、液面2 處的離心半徑,根據離心靜壓力求得此時的 Δp,帶入式(4),并令q= 10 μL/min,即可求得噴嘴長度l。

2.4.4 微噴嘴個數

理論上可以無限增加微噴嘴個數,所制備的微滴直徑與微噴嘴個數無關。200 個微噴嘴產生的速度已完全滿足項目需要。

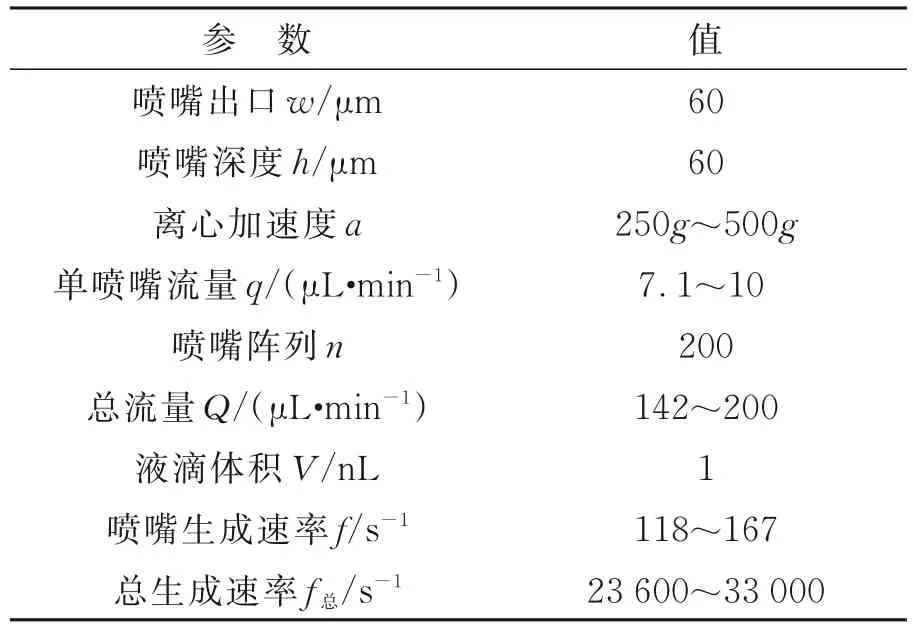

優化后的芯片設計參數如表2 所示。

表2 芯片詳細設計參數Tab. 2 Detail design parameters of chip

3 離心式芯片加工

3.1 硅微模具制備

采用AutoCAD 繪制光刻所需的掩膜版,通過甩膠、曝光、顯影、刻蝕和去膠等工藝制作硅模具,見圖11。圖11 給出了硅模具的制作工藝流程。采用硅片作為基底,結構高度便于控制,厚度均勻性好,壽命長。

3.2 芯片倒模成型

圖11 硅模具的制作工藝流程Fig. 11 Manufacturing process of silicon mould

采用化學氣相沉積技術在硅模具表面制備一層百納米級的Parylene 薄膜,作為鈍化層。使用PDMS 材料作為芯片本體,PDMS 澆鑄倒模具有優異的結構復制性能和脫模性能,通過倒模實現圖形結構的快速復制和轉移。圖12 給出了芯片倒模的工藝流程。

圖12 芯片倒模成型工藝流程Fig. 12 Procedure of chip molding

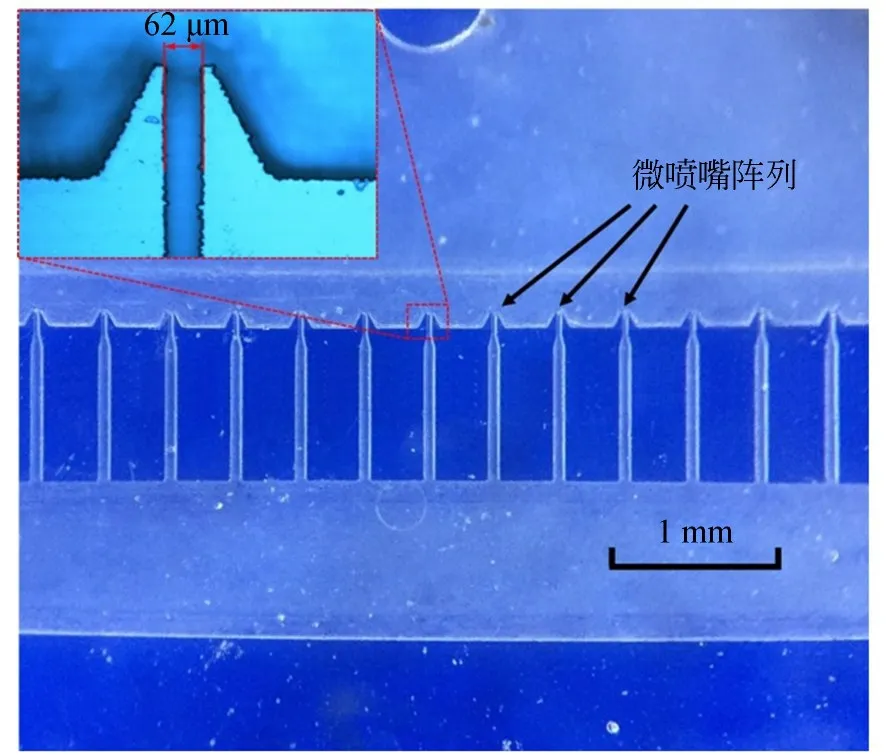

PDMS 倒模結果見圖13。在顯微鏡下測試,噴嘴寬度w均值為62 μm±3 μm,通過臺階儀測得的噴嘴深度w均值為55 μm±1 μm。

3.3 芯片封裝

PDMS 為柔性材質,無法直接離心使用,采用精雕機加工PMMA 材質的芯片上、下蓋板,通過螺釘固定方式使PDMS 芯片與蓋板精密貼合,形成封閉流道與腔體。同時,上下蓋板起到固定芯片的作用,制成的芯片如圖14 所示。

圖13 微噴嘴陣列Fig. 13 Micro-nozzle array

圖14 液滴生成芯片Fig. 14 Photo of droplet generation chip

4 實驗與結果

采用Iolitec 公司的Novec7500 氟化油作為連續相,并添加質量濃度為3% 的Picosurf-1 表面活性劑(Dolomite 公司)。離散相選用去離子水,實驗結果見圖15~圖16。

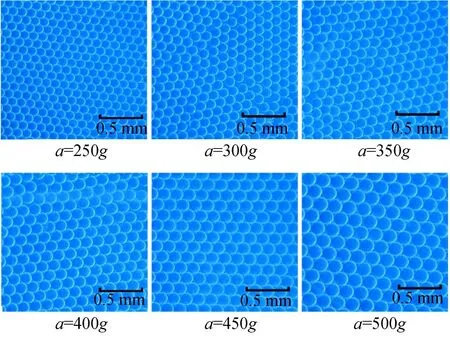

圖16 為不同離心加速度下制備的液滴。采用ImageJ 對圖像進行分析,對圖像進行灰度化與二值化,獲得黑白圖像。隨后對黑白圖像進行形態學變換以去除空隙和小噪點,使用分水嶺算法將重疊的液滴分割即可獲得液滴輪廓圖像,進而獲得液滴長短軸尺寸,得到液滴直徑d。經計算液滴直徑與離心加速度之間的關系見圖17,可以看出,液滴直徑的變化趨勢與仿真結果一致,證明了本設計的可行性。但相對于仿真結果直徑小了約20 μm,其原因可能是仿真過程中網格劃分不夠細密,以及所制備的芯片的微噴嘴尺寸、表面張力和接觸角等存在誤差。

圖15 離心式芯片制備液滴圖像Fig. 15 Images of droplets generated by centrifugal chip

圖16 不同離心加速度下制備的液滴Fig. 16 Droplets produced at different centrifugal accelerations

圖17 液滴直徑與離心加速度之間的關系Fig. 17 Relationship between droplet’s diameter and centrifugal acceleration

根據離心加速度a和微噴嘴結構寬度w、深度h和長度l,由式(4)可以計算出單噴嘴的理論流量q。根據所制備的液滴尺寸,可以計算出液滴制備速度與離心加速度之間的關系,見圖18,可見加速度在250g~500g之間時,單噴嘴液滴的制備速率達105~275/s。在離心加速度為350g時,所制備的液滴直徑為126 μm,體積約為1 nL,符合項目需求,此時單噴嘴的制備速率約為136/s,總制備速率為f總=nf= 27 200 Hz,為現有技術的近30 倍,能夠實現真正意義上的超高通量微滴制備。

圖18 液滴直徑、制備速率與離心加速度之間的關系Fig. 18 Relationship of droplet’s diameters and generating rate with centrifugal acceleration

對制備的1 nL 液滴隨機選擇10 組,每組100 個液滴,對每一組進行均值和一致性統計分析,結果見表3。 從表中可以看出,液滴直徑基本相同,CV≤3%,此結果與現有的制備技術一致。

表3 液滴直徑統計分析Tab. 3 Statistical analysis of droplet diameters

5 結 論

本文利用離心力與微噴嘴原理,提出一種高通量離心式液滴生成方法,詳細介紹了液滴生成的基本原理與影響液滴尺寸的主要參數,包括微噴嘴出口寬度w、離心加速度a和出口流量q等。隨后,通過仿真獲得了各參數對生成液滴體積的影響機理與影響趨勢,得到優化后制備1 nL 液滴的芯片參數,加工制備出離心式微流控芯片,并進行液滴生成實驗。實驗結果與仿真結果基本一致,表明本方法在保證微滴一致性(CV≤3%)的前提下,可以同時實現40 個樣品,每個樣品27 200/s 的微滴制備速率,實現真正意義上的高通量微滴制備,為數字PCR、質譜分析、細胞篩選等領域提供技術支持。