三聚氰胺后反應器的設計制造

鹿鳳云,劉晨,王菊

(西安核設備有限公司,西安 710021)

三聚氰胺(C3N6H6)是涂料、紡織和建筑等行業(yè)重要的化工原料,目前國內(nèi)外市場上較多采用高壓尿素法生產(chǎn),此工藝方法的反應器分為主反應器和后反應器。后反應器用于三聚氰胺在主反應器中未完全反應的物料再次反應,從而實現(xiàn)高壓尾氣的回收循環(huán),得到更為純凈的三聚氰胺產(chǎn)品。該設備國內(nèi)一直為進口引進,本次是三聚氰胺后反應器的首次國產(chǎn)化設計。本文基于對后反應器失效模式的分析及風險防控,結(jié)合其夾套式、高溫、高壓的使用特性,從材料選擇、結(jié)構(gòu)設計、制造等關鍵環(huán)節(jié),闡述三聚氰胺后反應器的設計要點及設備制造組裝的控制難點。

1 設備簡況

1.1 設備參數(shù)

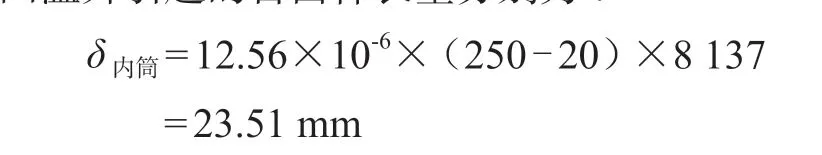

設備型式為立式夾套容器,具體參數(shù)如表1 所示。

1.2 設備結(jié)構(gòu)

如圖1 所示,設備主要承壓件為內(nèi)筒體及封頭、夾套筒體及封頭、容器法蘭、膨脹節(jié)、接管、封閉環(huán),主要附件有塔盤、導流板、支座、吊耳(軸吊、尾吊)。

2 材料控制

2.1 基材

設備在高溫高壓工況特性下使用,因此本設備必須選擇強度較高且長期能耐475 ℃高溫、耐蝕性好的材料,以防止脆性、韌性、蠕變?nèi)髷嗔押透g失效風險。Cr-Mo 鋼因熱強性好,能耐高溫且強度高,可作為主體承壓材料;綜合考慮選擇14Cr1Mo 作為設備基材。Cr-Mo 鋼強度雖高,但焊接后易產(chǎn)生焊接冷裂紋,焊后消應力和運行時易產(chǎn)生再熱裂紋,長期高溫運行還會回火脆化。對于后反應器而言,使用14Cr1Mo 材料最大的危險在于其工作溫度區(qū)間為380 ~ 470℃,恰好處于Cr-Mo 鋼340 ~ 595℃的回火脆化溫度區(qū),設備長期運行,無塑性轉(zhuǎn)變溫度升高,材料沖擊韌性下降,一旦設備使用溫度低于或接近無塑性轉(zhuǎn)變溫度,材料即可能發(fā)生韌性斷裂。普遍認為,回火脆化是由于微量有害元素P、Sb、Sn、As 沿晶界產(chǎn)生偏析所致,尤其是P 元素影響顯著, Si、Mn元素則對脆化具有促進作用[1],因此必須對母材和焊縫金屬的上述化學成分及無塑性轉(zhuǎn)變溫度進行控制,具體措施如下:

表1 三聚氰胺后反應器基本參數(shù)Table 1 Melamine Post-reactor Primal Parameters

圖1 設備結(jié)構(gòu)Fig.1 Structure drawing for equipment

(1)P ≤0.010%,Mn+Si ≤1.15%;

(2)鋼材回火脆化敏感性系數(shù)J= (Mn+Si)(P+Sn) ×104≤120;

(3) 焊縫金屬回火脆化敏感性系數(shù)X=(10P+5Sb+4Sn+As) ×10-2≤15×10-6;

(4)鋼材和焊縫金屬的韌脆轉(zhuǎn)變溫度控制為VTr54 + 2.5ΔVTr54 ≤10 ℃。

2.2 耐蝕堆焊層

后反應器的耐蝕層除了接觸尿素及三聚氰胺等介質(zhì)及其分解中間產(chǎn)物,還要在設備常溫檢修清洗時接觸王水(用以清洗殼體內(nèi)壁析出碳)。相比較而言,王水對耐蝕層的腐蝕性遠遠大于中間產(chǎn)物的腐蝕性。近年來鎳基合金以其良好的耐高溫、耐蝕性及高性價比,越來越多地應用于尿素行業(yè),其中C-276(N 10276)對氧化性和還原性酸均具有優(yōu)異的耐蝕性能,因此后反應器選用N 10276 作為耐蝕層。設備內(nèi)筒體選用鍛焊式結(jié)構(gòu),所以內(nèi)筒結(jié)構(gòu)確定為基層堆焊耐蝕層。

3 結(jié)構(gòu)設計

3.1 容器法蘭密封結(jié)構(gòu)

若容器法蘭密封結(jié)構(gòu)設計不當,會直接導致密封失效、易爆介質(zhì)泄漏,危害性極大。安全可靠的密封形式、螺栓和法蘭的設計,可防止接頭泄漏失效。該設備法蘭墊片采用銀制平面墊片,同時在密封面加工了齒形槽,提高了密封質(zhì)量,滿足高壓高溫工況的要求。

3.2 主螺栓與法蘭的設計

高壓容器主螺栓承載能力很大,選用調(diào)質(zhì)態(tài)的低合金高強鋼25Cr2MoVA,螺栓中部及尾部設計為光桿,且光桿部分直徑小于螺紋小徑以降低螺栓剛性、改善螺栓高溫狀態(tài)下受力狀況。另外,除常規(guī)要求外,將螺母與墊圈接觸部分設計為球面,避免了設備運行過程中螺柱產(chǎn)生彎曲[2]。法蘭的設計除強度之外還需考慮剛度,該設備選用高頸法蘭強度高、剛性好,適用于高壓工況,法蘭材料為14Cr1Mo 鍛件。

3.3 膨脹節(jié)的設計

后反應器的夾套筒體內(nèi)高溫熔鹽給內(nèi)筒體提供反應用熱量,溫度比內(nèi)筒體高,因兩筒體的兩端互相約束,運行時產(chǎn)生溫差應力。后反應器的夾套膨脹節(jié)是為了平衡夾套筒體中溫差應力而起位移補償作用的承壓元件,它可以有效防止夾套筒體在長期運行中由于溫差應力過大導致的材料斷裂失效或失穩(wěn)的風險。膨脹節(jié)的設計計算按溫差法進行,具體參數(shù)如表2,膨脹節(jié)熱膨脹量差值計算和總位移量確定如下。

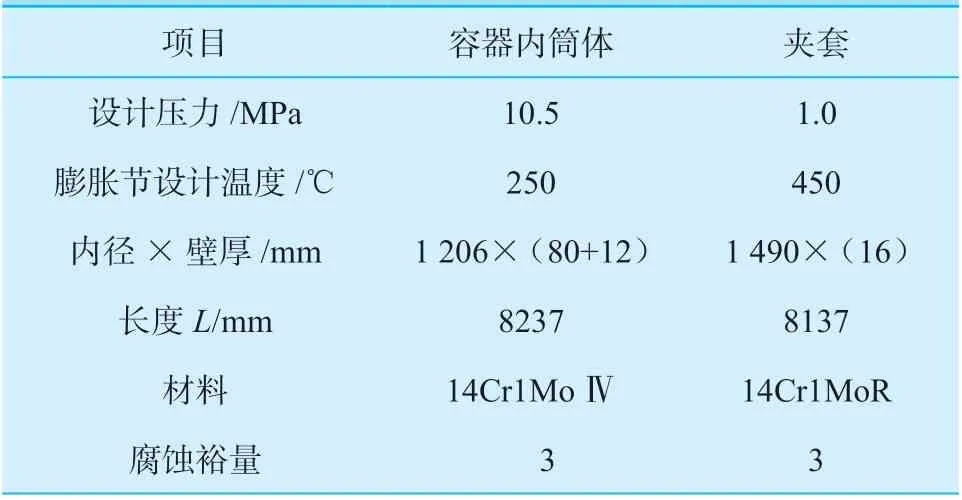

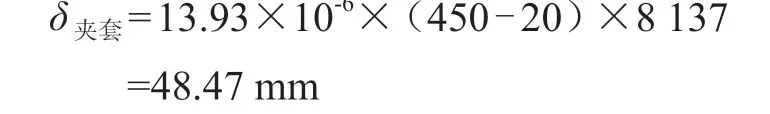

熱膨脹量差值計算:當內(nèi)筒、夾套不受約束時,因溫升引起的自由伸長量分別為:

表2 膨脹節(jié)設計參數(shù) Table 2 Design parameters for expansion joint

設備因工作溫差引起的自由伸長量之差為25.23 mm,圓整后確定所需膨脹節(jié)的總位移量為26 mm。經(jīng)過計算膨脹節(jié)單波軸向位移e1=6.5 mm,共設置兩個2 波膨脹節(jié)補償26 mm 的總位移量[3], 膨脹節(jié)材料14Cr1MoR。常用夾套膨脹節(jié)一般為U 型(如圖2a 所示),因本設備夾套筒體內(nèi)設置螺旋型導流板,作為高溫熔鹽的流道,在最大壓縮情況下有可能會有積液,導致膨脹節(jié)局部升溫,長期運行可能使材料蠕變脆化。設計出UV 型結(jié)構(gòu)的膨脹節(jié)(如圖2b 所示),以保證熔鹽介質(zhì)能夠通暢向下流動,消除設備安全隱 患。

圖2 U、UV 型膨脹節(jié)Fig.2 U, UV type expansion joint

3.4 襯管式接管的設計

接管設計采用14Cr1Mo 鍛件襯N10276 管材,如圖3 所示,該結(jié)構(gòu)不僅加工制造方便,也很好地滿足了接管、接管與殼體連接接頭的強度和耐蝕要求。

圖3 襯管結(jié)構(gòu) Fig.3 Structure drawing for liner pipe

設備筒體內(nèi)工作溫度380 ℃,襯管與接管的過盈裝配操作在液氮冷裝下進行,為確保在工作溫度下配合可靠,需要對工作過盈量進行溫度修正計算,其中接管為孔,材料14Cr1Mo 鍛,襯管為軸,材料N10276。接管裝配過盈修正計算防止了由于過盈量偏大或偏小導致的接管與襯管配合的安全性,可以防止設備接管部分的腐蝕失效。① 確定管口最大、最小工作過盈量;② 確定管鍛件與襯管直徑方向的膨脹量差值;③ 按修正公式計算管口裝配過盈量。最大、最小工作過盈量按孔、軸過盈配合公差等級(基孔制)確定,為方便制造,將接管按直徑分成兩類,直徑≥80 mm 和直徑<80 mm,按修正公式計算的最大、最小裝配過盈量見表3,各接管與襯管的機加工裝配公差即按此確定。

表3 裝配過盈量計算結(jié)果 Table 3 Calculate result for interference fit mm

接管及襯管長度方向的自由膨脹量以表3 中N01為例,長度L=260 mm ,計算得相對膨脹量為0.04 mm,接管及襯管長度方向的膨脹變形差可忽略不計[4]。

4 設備制造難點及重點

該設備為帶夾套設備,制造過程中,根據(jù)設備的特殊結(jié)構(gòu),結(jié)合現(xiàn)有的加工能力和技術儲備,確定夾套成型工藝和整體組裝方案,分上、下封頭組件、上、下筒體組件四部分進行制造,最終組焊合攏。

4.1 上封頭組件

組焊法蘭、內(nèi)筒體以及內(nèi)封頭(穿插進行消氫和無損檢測工序);為使D 類焊接接頭檢測方便,而且省去接管處手工補堆的工序,開孔并組焊各接管檢測焊縫;堆焊該部件過渡層并進行UT+PT 檢測;組對組焊封閉環(huán)、上封頭夾套及各接管封閉環(huán)(穿插進行消氫和無損檢測工序);加工各接管內(nèi)孔(接管內(nèi)孔要滿足過盈配合要求)。夾套封頭下部分200mm先不組裝,該部分在內(nèi)筒熱處理及水壓試驗后組焊并局部熱處理。

4.2 上筒體組件

組焊法蘭和兩段內(nèi)筒體(穿插進行消氫和無損檢測工序);開孔并組焊各接管檢測焊縫;堆焊過渡層并進行UT+PT 檢測;組焊導流板、墊塊;依次組對組焊夾套筒體封閉環(huán)、夾套及各加強段、膨脹節(jié)、各接管封閉環(huán)、耳式支座、保溫支撐圈(穿插進行消氫和無損檢測工序);加工各接管內(nèi)孔(接管內(nèi)孔要滿足過盈配合要求)。最上方夾套筒體先不組裝,該部分在內(nèi)筒熱處理及水壓試驗后組焊并局部熱處理。

4.3 下筒體組件

開孔并組焊各接管檢測焊縫;堆焊過渡層并進行UT+PT 檢測;組焊導流板;依次組對組焊夾套、膨脹節(jié)、各接管封閉環(huán)、保溫支撐圈(穿插進行消氫和無損檢測工序);加工各接管內(nèi)孔(接管內(nèi)孔要滿足過盈配合要求)。最上方一段300 mm 夾套筒體先不組裝,該部分在內(nèi)筒熱處理及水壓試驗后組焊并局部熱處理。

4.4 下封頭組件

開孔并組焊各接管檢測焊縫;堆焊該部件過渡層并進行UT+PT 檢測;組焊導流板,組對組焊下封頭夾套及各接管封閉環(huán)(穿插進行消氫和無損檢測工序); 加工各接管內(nèi)孔(接管內(nèi)孔要滿足過盈配合要求)。夾套封頭上部分200 mm 先不組裝,該部分在內(nèi)筒熱處理及水壓試驗后組焊并局部熱處理。

4.5 整體組對合攏

分別組焊上封頭組件、上筒體組件、下筒體組件和下封頭組件四大部分,穿插進行消氫等熱處理和無損檢測;堆焊對接處過渡層;整體熱處理并檢測;液氮冷裝入接管并焊接;堆焊面層并檢測;加工各法蘭密封面;進行內(nèi)筒體水壓試驗;水壓試驗后對A、B、D 類焊接接頭進行檢測;套合組焊各B 類焊縫外部預留的夾套筒體,組焊上、下封頭預留的200 mm 夾套封頭,局部熱處理并穿插進行無損檢測;進行夾套筒體水壓試驗及氨滲漏檢測;水壓試驗后焊縫無損檢測。

5 結(jié)束語

三聚氰胺后反應器是基于失效模式的設計,從風險防控的角度,對設備的材料、結(jié)構(gòu)設計、制造、檢驗進行了科學合理的設計控制,能可靠保證設備在完整壽命周期內(nèi)的功能實現(xiàn)和安全運行。后反應器的國內(nèi)首臺國產(chǎn)化研制不僅降低了該類設備的進口價格,促進了國內(nèi)三聚氰胺行業(yè)的發(fā)展,同時也為其他行業(yè)類似工況、材料及設備的結(jié)構(gòu)設計提供了借鑒。該研制成果目前已成功應用在不同的高壓法三聚氰胺系統(tǒng)中。