納米壓印技術在制造領域的應用

姚志軍

(重慶交通大學機電與車輛工程學院,重慶 400074)

1947年12月美國貝爾實驗室的科學家發明的世界上第一只點接觸式晶體管,推動了光刻技術的發展。光刻技術已經成為當今世界制備集成電路、微電子、光電子器件的關鍵技術,但由于受到光學衍射極限的影響,傳統光刻的分辨率只有半個波長[1],為達到更高的分辨率,應運而生了X射線光刻技術、極紫外光刻技術、納米壓印技術、電子束曝光技術等新型光刻技術。納米結構的大規模生產的突破是由S.Y.CHOU[2]等人提出的,他們在1995~1996年在美國明尼蘇達大學NanoStructure實驗室提出了納米加工技術,稱為納米壓印光刻技術(NIL),這是一種操作簡便、效率高、成本低廉的新一代光刻技術。納米壓印技術將為納米制造提供新的機遇,也被譽為十大可改變世界的技術[3]。從那以后,NIL迅速發展成為最有前景的納米圖案化工藝之一,被認為是納米加工的未來,在能源、傳感器、光電子器件、生物、醫學等領域有廣泛的應用前景。本文主要對納米熱壓印技術(Thermal NIL)、紫外(UV)納米壓印技術、納米電極光刻(Nanoelectrode Lithography)這幾種主要的納米壓印技術進行詳細闡述。

1 納米熱壓印技術

1.1 納米熱壓印流程

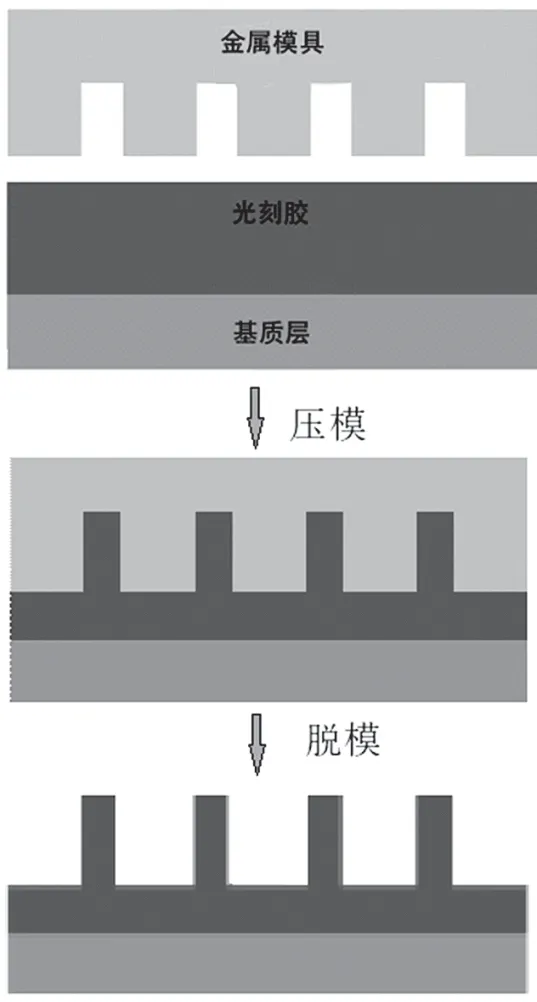

納米熱壓印是最早出現的,也是應用的最廣泛的一種納米壓印技術。熱壓印的基本流程為先將襯底材料上的光刻膠層進行加熱至玻璃轉變溫度以上使之軟化,然后在金屬模型上施加一定的壓力與之與光刻膠結合,使光刻膠變成金屬模型的表面圖案形狀,等溫度降至玻璃轉變溫度之下但光刻膠仍處于較軟的情況時利用脫模系統將模型取出,再通過物理或者化學的刻蝕方法將光刻膠的圖案形狀轉移到襯底材料上。圖1為納米熱壓印的流程圖。

圖1 納米熱壓印的壓印過程

納米熱壓印技術的主要影響因素:模具的制作、光刻膠的制備以及熱壓印工藝條件。

1.2 模具的制作

由于熱壓印技術需要在高溫高壓條件下進行操作,模具的材料必須能夠經受高溫高壓且不會改變其性質,并且需要考慮其硬度、熱膨脹系數和抗腐蝕性能,否則會引起一些缺陷,如變形和結構不對稱。為保證壓印的高精度、完整性以及重復使用性,因此可以選擇諸如Si、石英、SiO2和金剛石的一些硬質材料作為熱壓印中使用的模具材料,也有些方法需要使用聚二甲基硅氧烷(PDMS)這種軟性共聚物材料制作軟模。模具的制作工藝一般有電子束曝光、反應離子刻蝕、光學曝光技術等。之前有對這些傳統工藝的改進,2010年,A.Cattoni研究小組提出用單步的電子束光刻實現母版模具制作,采用氫硅倍半環氧乙烷(HSQ)作為光刻膠材料,氫氧化鉀(KOH)的混合液作為顯影液,在以端羥基聚二甲基硅氧烷(h-PDMS)、聚二甲基硅氧 烷(PDMS)材料制造出雙層模具[4]。不僅對模具的生產流程進行了進一步的簡化,也對于模具的分辨率及使用壽命有大幅度的提升[5]。

1.3 光刻膠的制備

光刻膠作為壓印過程中的關鍵因素,制約著圖案的完整性、分辨率以及深寬比,通常需要對光刻膠各方面方面有所考究。一般要求其玻璃轉化溫度不能過高,以免壓印過程中升降溫所需時間過長,壓印效率低,穩定性差;與模具間的黏度要小,使得模具在壓印的時候光刻膠具有良好的流動性以獲得理想的圖案形狀;粘塑性要低,減小脫模過程中的阻力;較小收縮性,防止移走模具后光刻膠再次變形;抗刻蝕性好,以防止在等離子刻蝕過程中周圍部分發生變形,確保圖形在轉移過程之后具有高的質量。另外要保證光刻膠材料具有較低的熱壓力收縮系數,使其在被施加較高的壓力和溫度的情況下變化程度小,從而達到確保納米壓印的高精度的目的[6]。

熱壓印所用的光刻膠一般分為熱塑性和熱固型[7]。熱塑性通過溫度變化產生物理反應使得材料在玻璃態、高彈態、黏流態三種狀態之間進行變化,但熱塑性光刻膠的硬度和黏度比較高,壓印時所需對模具的施加較大的壓力;較低的穩定性也會使得固化速度較慢,降低壓印過程的效率,通常情況下使用的材料是聚甲基丙稀酸甲醋(PMMA)和聚苯乙烯(PS)等。熱固型光刻膠也是通過加熱來進行形態的變化,但固化過程是通過聚合反應實現的,具有較低的硬度和黏度,使得達到玻璃轉變溫度后具有較好的流動性,并且可在未冷卻的情況下進行脫模,對壓印的效率有很大提高,但在其固化時小分子的熱聚合反應會產生大分子黏結在模板上很難處理,易造成圖案的分辨度發生一定情況的降低,常見的熱固性光刻膠有聚二甲基硅氧烷等。

1.4 熱壓印工藝條件

納米熱壓印技術的主要加工誤差來源于壓印和脫模這兩個過程,要降低這兩個過程中誤差主要考慮三個方面:溫度、壓強、時間[8]。

溫度:指加熱和保持過程中的溫度,不同種類的基底和光刻膠所需的溫度是不同的。熱壓印的溫度過高會引起基底產生形變以及升降溫時間變長,降低壓印過程的效率;而過低的溫度會導致聚合物呈現出不完全的熔融狀態,從而使模板與聚合物的接觸空隙大,壓印效果差,因此需要進行精準控溫和快速熱處理。

壓強:指金屬模板在聚合物上進行壓印時所被施加的壓強,壓印過程中需要使壓強保持穩定,以保證模板與聚合物接觸完全,有利于將圖案完整轉移。

時間:指模具與聚合物相完全結合的時間,該時間決定了聚合物的熔融粘結效果,熱壓印時間通常為1~3 s,時間過長會引起聚合物變色或破裂;時間過短則會導致粘結不牢的情況。

為了使得熱壓印過程快速和壓印效果好,需要對這三個參數進行精準的控制。對于不同的聚合物和模板,所需的參數不同,需要進行大量的實驗,從中選取壓印效果最好的參數進行應用。

2 紫外納米壓印技術

美國Texas大學研究人員M.Colburn等人[9]提出了不使用加熱型光刻膠,而采用在常溫下即可進行壓印的光固化材料,這就產生了紫外納米壓印技術。紫外納米壓印技術的流程圖(見圖2)。

紫外納米壓印是通過在基底上涂抹一層流動性較強且對紫外線感光的高分子液態光刻膠,然后使用透光的模板在一定的壓力下與光刻膠完全接觸,使光刻膠完全充滿在模板的空腔中,通過紫外線曝光使得光刻膠進行聚合反應進行固化成型,再進行脫模和等離子刻蝕等步驟完成壓印。

相對于熱壓印,紫外壓印的光刻膠具有很強的流動性,即減少了加熱轉變光刻膠形態的步驟壓印時間,大幅提高了壓印效率,也避免了溫度不當產生變形等情況。紫外光刻膠的粘度較小,模板壓印所需的壓強較小,不易損壞模板。根據反應機理,紫外光刻膠的類型又可分為自由基型和陽離子型[10],其中自由基型利用紫外線的效果使自由基發生聚合反應,形成固化效果,但由于氧阻聚效應導致反應不完全以及粘度強等缺陷,常用的是丙烯酸酯類;而后者是作用體是陽離子活性體,不會產生氧阻聚效應,但反應效率低,常用環氧化合物類和乙烯基醚類。采用透光模板也使模板與光刻膠的重合度更高,但由于設備昂貴、操作環境的要求很高,少去了熱膨脹的過程,紫外光刻膠材料內部的氣泡不能排出等缺陷[11],催生出了步進—閃光壓印光刻、卷對卷式紫外納米壓印光刻等新型壓印技術,其中步進—閃光壓印光刻是利用小模板的多次壓印來代替以前的一次性壓印過程,模板的小型化不僅使得壓印流程變得便捷,也更適合多層壓印,從而降低壓印的成本。卷對卷式紫外納米壓印則結合了卷對卷系統和紫外納米壓印兩者的一種滾軸式壓印,優點在于能夠大面積、高速的壓印,但缺陷是不能較好的控制壓印圖案的均勻。M.Moro等人研發了一種新技術,將卷對卷技術與一種液體轉移壓印光刻(LTIL)技術相結合,利用這種方法將多余的光刻膠去除以保證其均勻性[12]。

3 納米電極光刻

Yokoo等人將納米電極用于納米結構制造,稱為NEL[13]。納米電極光刻技術是一種將納米壓印與電化學反應相結合的刻印方法。導電模具圖案經過電化學反應,能夠直接在半導體或金屬層的表面上制造氧化物圖案。此方法將模具圖案通過化學反應轉移到目標表面,因此將其歸類為化學納米壓印,而傳統的納米壓印將具有紋理的模具圖案物理地轉移到目標。典型的納米電極光刻系統所需要的部分包含:納米電極、基底(Si、半導體、有機材料等)、電流源、模壓調節系統、恒溫恒濕管理系統、刻蝕器具。為納米電極光刻的流程圖(見圖3)。

圖2 紫外熱壓印的壓印過程

圖3 納米電極光刻流程圖

這種化學性的圖案化反應讓納米電極光刻技術有一些獨特的優點,如能夠無抗蝕劑進行圖案化和多次圖案化,提高納米壓印的準確性和靈活性。納米電極光刻可以大面積材料上產生納米尺寸的圖案。還可以通過允許我們選擇施加電壓的納米電極的部分,從而修改圖案以及進行圖案的組合,因此可以實現定制的半有序納米圖案。但納米電極光刻在如何實現不平坦表面上的圖案轉移以及在平坦表面上的均勻轉移仍存在問題,因此采用諸如薄膜型模具和樹脂型模具等,其中薄膜型模具有優異的電絕緣性能,很強穩定性和耐溫性;樹脂型模具有高流動性,低吸水性,高強度和高透明度,這兩種模具能與金屬材料均勻電接觸從而改善轉移均勻性。

4 納米壓印技術的應用

4.1 光電器件和光學器件

科技的快速發展使得電子類產品不斷向小型化甚至微型化改變。芯片元件越來越小,工藝特征尺寸越來越小,圖形的復雜程度也逐步提高[14],光電子元器件的運行效率取決于內部芯片的精度。而作為包含高精度、高效率及低成本等優點的納米壓印技術,在制作納米結構的產品方面不斷拓展,如利用軟紫外納米壓印技術的特點制作高精度的衍射光柵,不僅充分發揮紫外壓印的高效率優點,同時也兼顧了軟紫外模板減小由于晶片表面的缺陷影響的圖形區范圍以及增強模板和晶片間的接觸,提高壓印質量的優勢。納米壓印技術也用于制造各種形狀的高精度納米結構,以滿足發光二極管的要求。

4.2 太陽能電池

太陽能被認為是極其重要的綠色可再生能源,在新能源汽車、家用器具等方面都有廣泛的開發前景,太陽能電池的高成本也制約了在汽車方面的發展和應用。納米壓印技術在制作太陽能電池的相關納米結構中有廣泛的運用。據報道,有機太陽能電池中的納米級界面或薄膜c-Si太陽能電池上的周期性光子納米結構增強了光捕獲能力,從而提高了功率轉換效率[15]-[17]。

4.3 納米級傳感器

納米壓印技術將具有生物敏感的分子進行有規則的組裝,制作的傳感器具有高通量的特性,能快速識別和分析接觸到的生物的特性,并且金屬納米結構不需要通過使用棱鏡就能產生表面等離子激元(SPP)現象,因此它的高效率對于制作生物傳感器也十分重要。lee[18]采用了快速熱壓印以及電介質納米壓印技術制作了生物傳感器,有較強的生物敏感性,也可使用在生化傳感器和波導傳感器的芯片制作上,對于在智能汽車的傳感器方面也有不錯的發展前景。

5 總結與展望

納米壓印技術在20世紀末提出,起步較晚,但由于它相對于傳統的光刻技術,具有高效性、高精度、操作便捷性等特點,因此納米壓印技術在眾多領域均有廣泛運用,在集成領域、光學器件、生物檢測、太陽能電池、精細加工等領域應用更為廣泛。在納米壓印技術發展的幾十年中,為進一步提高它的精度和效率,各方面的專家提出了更多的新型的納米壓印技術,比如接觸式納米壓印技術、激光輔助納米壓印技術、多層多步式紫外壓印[19]、超塑性納米壓印[20]等,而近年來也有可降解型光刻膠不斷的被制備用于清理模板,但對于圖案轉移不完整、精度要求更高、脫模后模具上的殘余物不易處理、模具重復使用磨損較嚴重等壓印缺陷還需要很長的研究道路。個人認為可以從以下幾點進行更多的研究:(1)尋找更高效的壓印方法;(2)采用感性不同或者不同敏感度的光刻膠;(3)尋找更適合的模板材料以及制作高質量的模板。

納米壓印技術的獨特生產工藝過程使其注定能夠在微納米結構制造領域占得一席之地,隨著納米壓印技術的后續發展,將成為各個領域的尖端技術,我們拭目以待。