77GHz毫米波汽車雷達用印制電路板制作關鍵技術

張軍杰 李會霞 殷仁友 李加余

(勝宏科技(惠州)股份有限公司,廣東 惠州 516211)

0 前言

當今世界電子體系的高頻化的發展是非常快速的,數十年來高頻化信號傳輸在“衛星”、“雷達”系統等發展與進步,主要應用于國防軍事、航空航天等方面。目前,國防軍事、航空航天等方面的電子通訊產品大多數是在100 GHz~1000 GHz,甚至更高。近幾年來,在電子產品高密度化、多功能化和商業利益的驅使下,“毫米波”的高頻技術也迅速“大規模”加入到商用、家用、個人等領域,這些領域都在向信號高頻化和高速數字化發展。例如,廣泛應用的無線“高清晰度多通道界面(HDMI)”和“無線個人域網絡WPAN”系統的信號傳輸頻率達到60 GHz,自動化的“雷達”的信號傳輸頻率達到77 GHz,而“毫米波”的成像系統的信號傳輸頻率達到94 GHz。目前各個國家對車載毫米波雷達分配的頻段各有不同,但主要集中在24 GHz和77 GHz,少數國家(如日本)采用60 GHz頻段。由于77 GHz相對于24 GHz的諸多優勢,未來全球車載毫米波雷達的頻段會趨同于77 GHz頻段(76~81 GHz)。那么,符合車載毫米波雷達用的印制電路板(PCB)也有高性能要求,必需采用高頻高速材料。

1 毫米波用PCB的基板材料

1.1 基板的選擇

高頻化信號傳輸的發展,已經強烈要求進入以毫米波體系的微波設計的領域,相應要求有更薄型、低介電常數(Dk)、低介電損耗(Df)等高性能PCB的基板材料。在高頻化產品的設計和生產中必須細心地選擇相關材料,才能達到既有利于生產加工可行性與生產效率,又能夠達到高“性能、價格比”的產品設計要求。

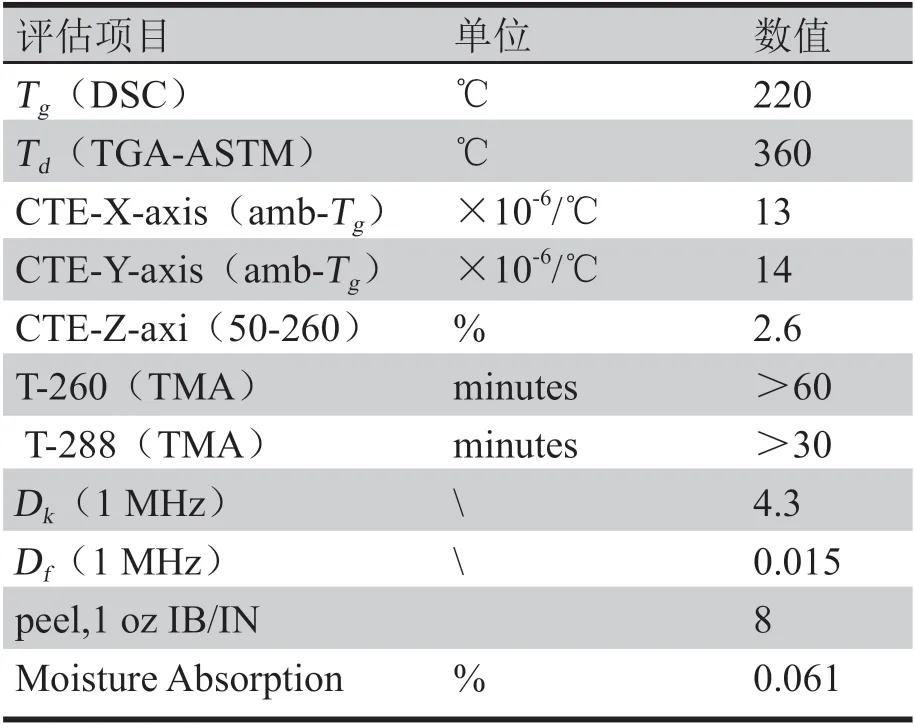

高頻高速材料耐熱性好、信賴性好、加工性能好、Z軸膨脹系數小,需選用Tg值≥200 ℃的高頻高速板料及半固化片。故在選擇材料時需要綜合考慮性能,從板材Tg值(玻璃轉化溫度)、Td值(熱分解溫度)、X-Y-Z軸膨脹系數、T260-T288耐熱性、Dk值、Df值、剝離強度、吸水率幾個方面進行綜合評估,最終選擇B材料進行PCB的制作見表1。

表1 B材料主要性能

1.2 粘結材料的選擇

作為層間粘結材料半固化片必須有多種類型可供選擇。采用兩種或兩種以上形成的粘結材料,由于不同的粘結材料的熔化溫度是不同的,這是對復合粘結材料結合的重大技術挑戰。從性能和成本上看,以毫米波頻率的芯片封裝往往要求有兩種無鹵材料結合在一起的熱固性基板材料。

2 工程資料設計

2.1 工藝流程設計

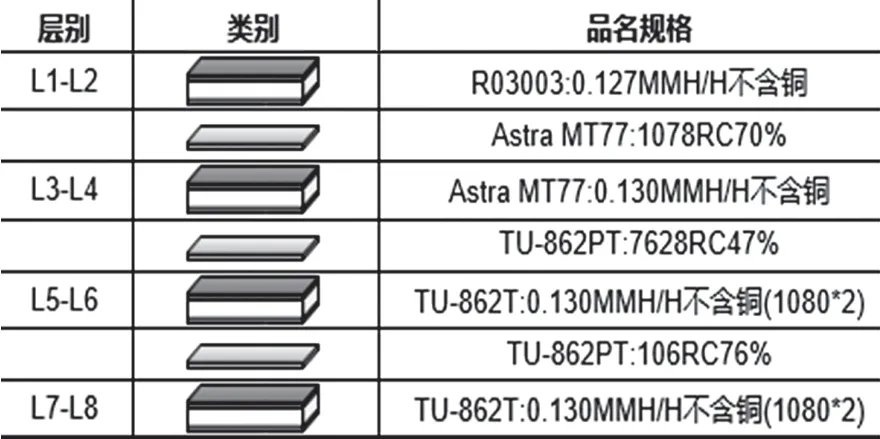

工藝流程圖和層板壓合結構見圖1、圖2所示。

圖1 工藝流程圖

圖2 8層板壓合結構

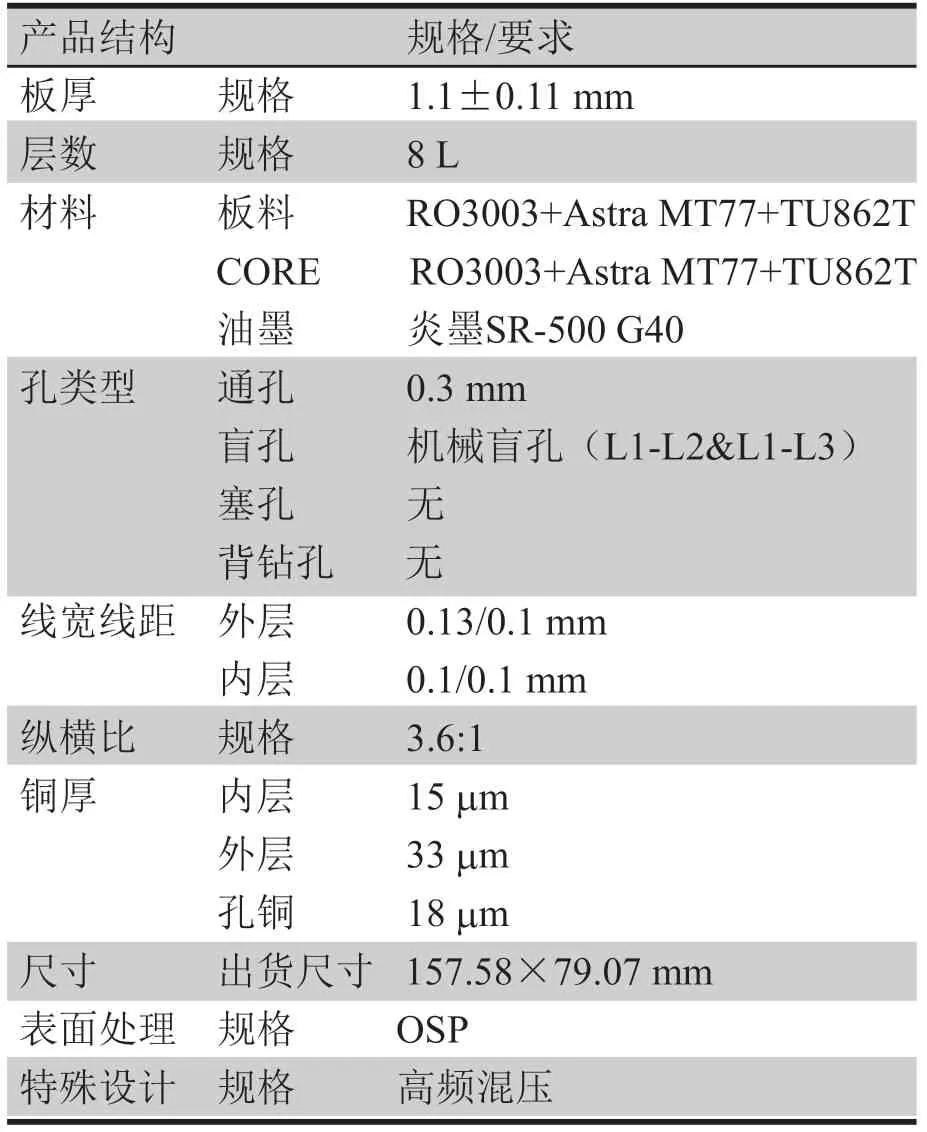

2.2 相關信息

相關產品基本信息見表2、圖3。

3 生產過程制作關鍵控制點

3.1 內層線路制作

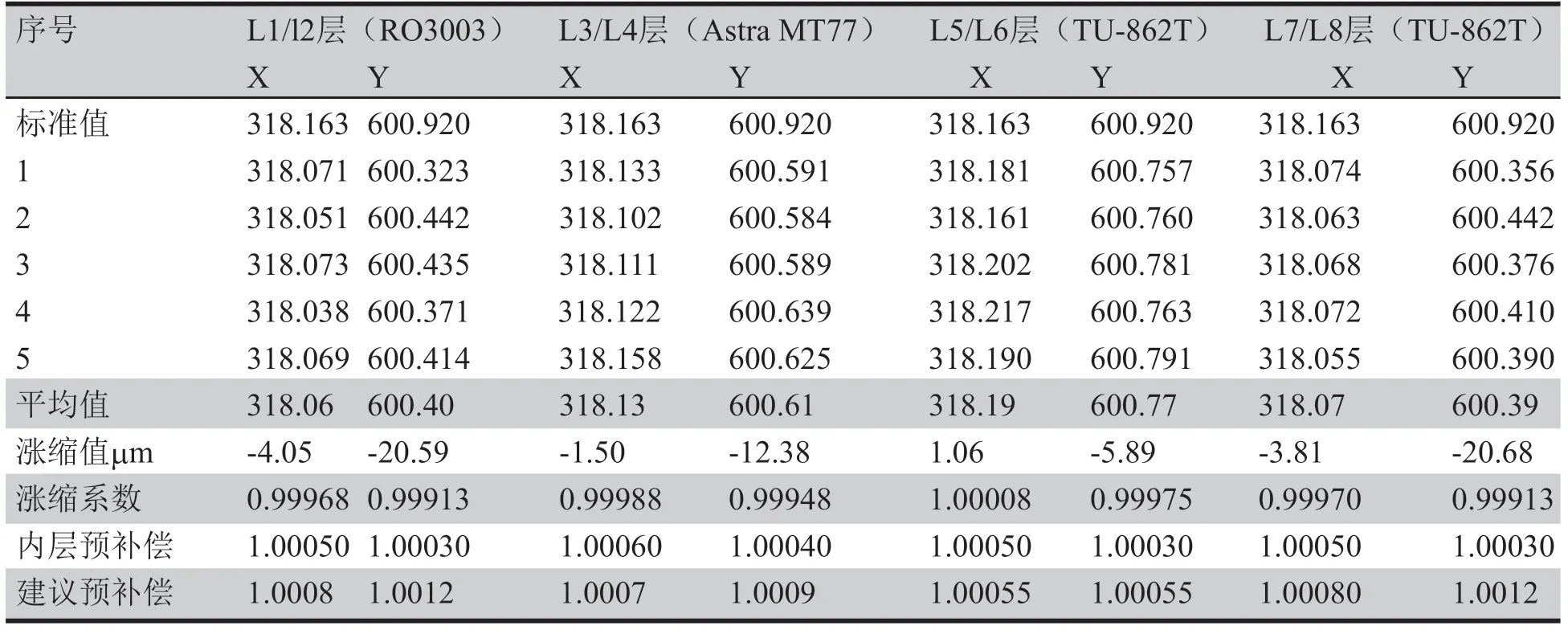

3.1.1 內層采用分層補償

該板為三種不同的材料混壓,所用樹脂體系均有差,再加上每層芯板厚度不一樣,在內層蝕刻后壓合會導致層間錯位。同每個角2組,1組不加補償用于鉚合后層間對準度檢查,1組用于壓合后層間對準度的檢查,每層一個圓環,層與層之間圓環相距0.075 mm(見圖3)。

3.1.2 內層線路資料尖角補償:分內角和外角兩種補償方式(見表4)

表2 產品基本信息

圖3 77 GHz毫米波汽車雷達PCB

(1)外尖角補償形式:以外角頂點為圓心,半徑R的輔助圓弧耳朵,補償大小定義:先根據客戶要求計算完成銅厚,依據銅厚選擇添加輔助圓弧大小。

表3 分層補償系數表

(2)內尖角補償形式:以內尖角補償采用30 ℃內切角掏銅設計,內切角頂點選擇方法,圖形補償后工作稿按單邊虛擬內縮L得到圖形交點(見表4)。

3.2 壓合制作

3.2.1 壓合輔助物料選擇及排板方法

為改善壓合時填膠均勻及平衡板厚,壓力均勻性和輔助材料的緩沖能力很重要,排板時壓合采用熔鉚結合技術壓合,同時層間采高膨脹鋼板[(16~17)×10-6/℃與銅箔的熱膨脹系數相同)]和特殊緩沖材料(美國Pacothane公司推出的Pacopads和Pacoplus)作為緩沖層,緩沖壓力,并在鋼板層間加新牛皮紙防滑(見圖4)。

3.2.2 壓合參數控制及程序優化

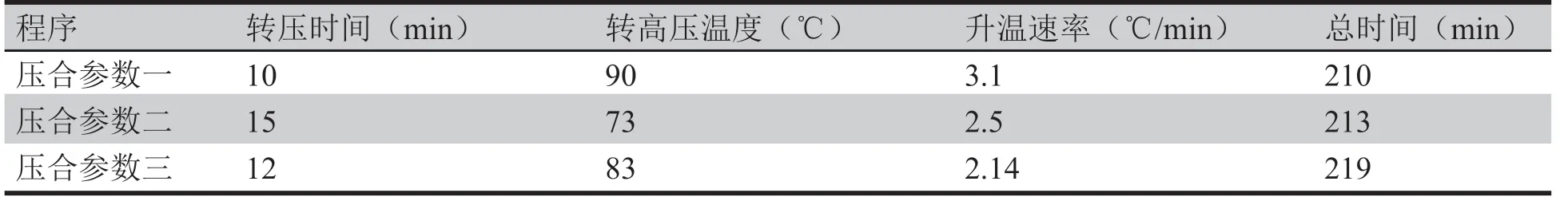

壓合程序需要從轉壓時間、轉高壓溫度、升溫速率等幾個方面來綜合調整,三種壓合程序通過測實際料溫而得到的參數(見表5)。

通過試驗數據對比,壓合參數3為最優參數,能使樹脂的粘度曲線比較平緩,溢膠量少,可以使半固化片膠有效的填充層間空隙,進而控制板厚的均勻性。

3.2.3 延長冷壓時間

此料號壓合疊構不對稱,且RO3003為PTFE材料,MT77級TU-862為FR4材料,PTFE與FR4 CTE差異較大,壓合后存在板弓曲的問題,建議延長冷壓時間30 min,以便充分釋放板材內部應力。

表4 外尖角補償形式規則

圖4 PCB排板示意圖

表5 不同壓合程序各項關鍵參數對比

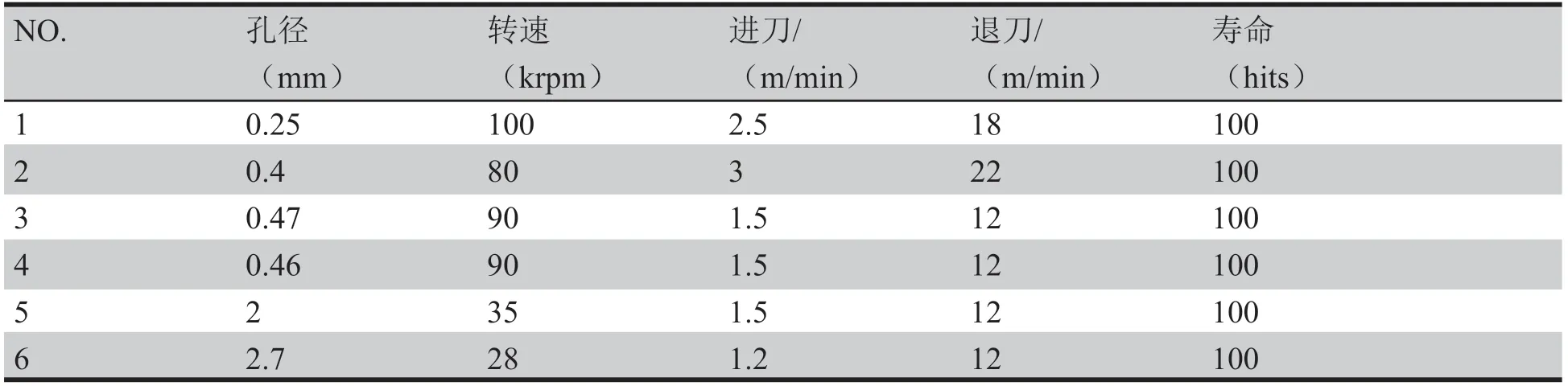

3.3 鉆孔制作

材料為多種樹脂,填料多,板料具有硬、脆等缺點,在加工性能上有所不同,參數控制不當易造成斷針、孔粗、釘頭、孔粗等不良,影響孔壁質量,鉆孔時需要采用全新鉆針、高密胺墊板、鉆孔參數適當降慢,故鉆孔方法選用金剛石涂層的刀具,采用酚醛材料蓋板、墊板;孔限設置為100孔,以避免基體材料疲勞破壞導致斷刀(見表6)。

表6 鉆孔參數表

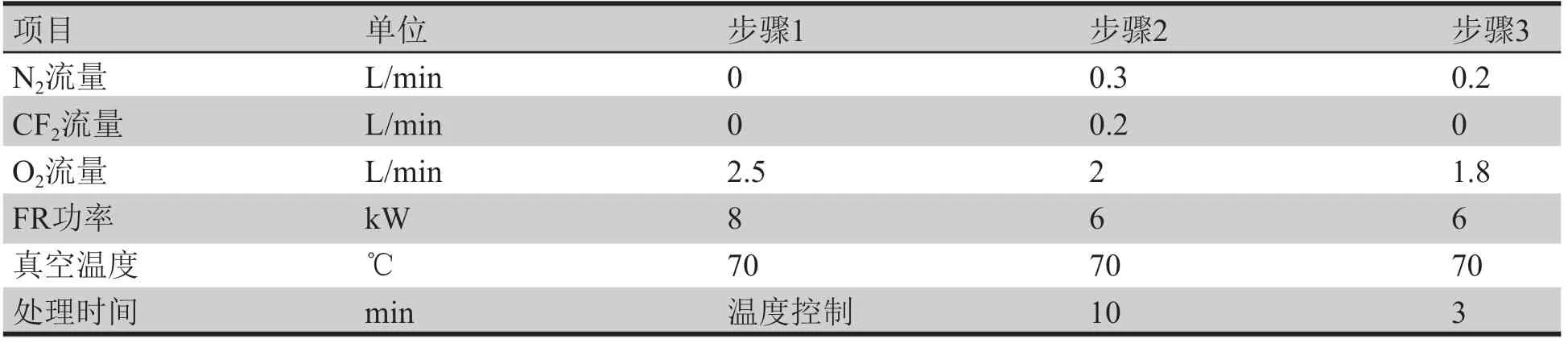

3.4 除膠制作

RO3003材料為PTFE材料,該材料親水性極差,且具有化學惰性,同時由于陶瓷填料具有多孔性需控制化學處理時間,故除膠方式采用等離子除膠。使用等離子除膠不僅起到去除孔內膠渣作用,而且起到活化材料,提高PTFE濕潤性,提升沉銅品質的作用。采用MARCH機,IT150DA-2019程式進行除膠,除膠參數如表7。必須采用一次等離子除膠+一次化學除膠過程中(正常情況下控制除鉆污量在0.3~0.6 mg/cm2),才能保證除膠效果(見表7)。

表7 除膠參數表

3.5 電鍍制作

該板具有通盲孔,電鍍采用填孔+VCP鍍銅,填孔電鍍按鍍12 μm參數生產,VCP按鍍銅厚度15 μm參數生產,電鍍結果切片(見表8、表9)。

表8 通孔切片數據

表9 背鉆盲孔切片數據

3.6 外層線路制作

此料號壓合疊構不對稱,壓合后板存在板翹(弓曲)的問題,蝕刻后外層沒有銅箔拉扯,板弓曲非常嚴重,導致AOI沒法掃描。建議后續正反面邊框位置不蝕刻,以銅箔拉扯幾種材料CTE不一致產生的應力,改善板彎翹(見圖5)。

3.7 防焊制作

RO3003為PTFE材料,蝕刻后會留下銅牙印子,使板面具有粗糙度,增加與油墨的結合力,但 PTFE材料具有兩個特點:(1)不能過磨刷,磨刷破壞表面的粗糙度;(2)具有流動性,超出時效后表面變得光滑,所以蝕刻到防焊印刷有時效要求。具體防焊參數(見表10)。

4 結束語

通過對77 GHz毫米波汽車雷達線路板從材料選擇、工程資料設計、工藝流程優化、生產中的一些關鍵工序,如內層線路制作、壓合、鉆孔、除膠、電鍍、外層AOI、防焊等方面進行重點講解,從而突破了77 GHz毫米波汽車雷達線路板生產過程的技術難點,實現了順利打樣。

圖5 PCB翹曲

表10 防焊制作參數

以上為我公司在77 GHz毫米波汽車雷達線路板制作過程一些經驗,希望能起到拋磚引玉的作用,給同行提供幫助。