TWS藍牙耳機剛撓結合印制板開發

楊先衛 黃金枝 葉漢雄 黃生榮

(惠州中京電子科技有限公司,廣東 惠州 519029)

0 前言

TWS (True Wireless Stereo,真無線立體聲)設備是指智能終端連接主耳機,并由主耳機通過無線方式向副耳機傳輸音頻信號,實現左右聲道獨立使用的立體聲音頻的設備。傳統的藍牙連接方案只能實現終端與一個音頻設備的連接,因此傳統無線耳機都是頭戴式或掛脖式,左右揚聲器之間有線連接,由單主控芯片接收音頻信號后分配給左右揚聲器,而TWS耳機兩個音頻設備之間沒有導線連接,在和終端連接時需要實現1對2的連接。

在2016年,蘋果公司作為TWS耳機的引領者推出初代Airpods后,于2019年進一步推出大改版的AirPods Pro。隨著產品品類的不斷豐富和用戶體驗的持續提升,TWS耳機的出貨量在2020年延續了高速增長的態勢。根據旭日大數據和智研咨詢的統計,2020年一季度全球TWS耳機出貨量的同比增速在100%以上,展望2020全年,TWS耳機市場出貨量有望突破2.3億臺,同比增速達78.29%。其中,中國品牌TWS耳機必將占據全球市場超過70%的市場份額,由此,中國的TWS2.0時代全新開啟。

受惠于TWS藍牙耳機普及及繁榮,印制電路板(PCB)產業也迎來了一個巨大的利益增長點,TWS藍牙耳機重要組成部分PCB主板,目前都采用剛撓(軟硬)結合,因為其輕便、小巧、可彎曲性、三維的互連組裝特點深受各大家廠商歡迎。目前TWS藍牙耳機主板采用的軟硬結合方案,其具有以下技術特性:(1)四、六層結構;(2)1階和2階HDI;(3)0.025 mm軟板+補強;(4)軟板On pad設計;(5)多撓折位裝配。

文章以一款應用于TWS藍牙耳機的6層2階HDI剛撓結合板為例,分析其制作難點及管控做了詳細闡述。

1 產品解析

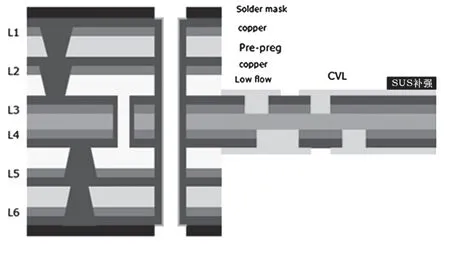

1.1 產品疊構(見圖1)

圖1 PCB產品疊構示意圖

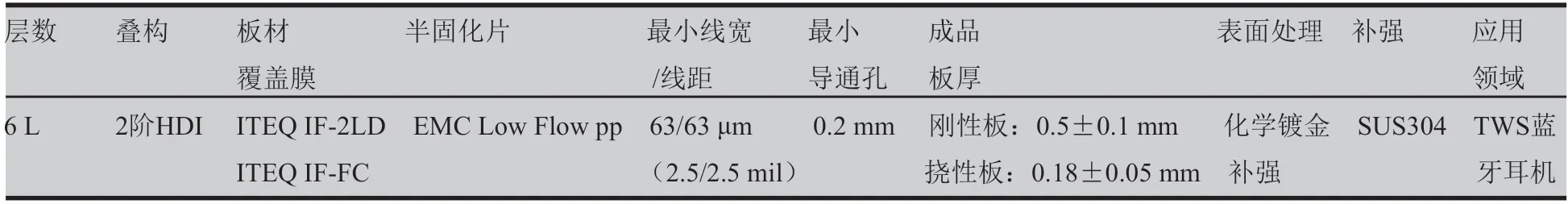

1.2 產品信息(見表1)

1.3 工藝流程

(1)L3-4 FPC流程:L3-4裁板→埋孔鉆孔→等離子體清洗→埋孔電鍍→L3-4圖形→AOI→棕化→貼覆蓋膜→激光開窗→等離子體清洗

(2)低流動度半固化片流程:半固化片裁切→背膠→激光切割→排廢成型

(3)主流程:預排→L2-5壓合→減銅→激光鉆孔→AOI→埋孔鉆孔→填孔電鍍→L2-5圖形→AOI→棕化→→埋孔塞孔→預排→L1-6壓合→減銅→激光鉆孔→AOI→埋孔鉆孔→填孔電鍍→外層圖形→AOI→防焊塞孔→防焊→文字→激光控深→CNC(一)→開蓋→化金→CNC(二)→UV成型→鋼片補強→電測→FQC→包裝

2 重難點解析

(1)拼板設計方案:首先考量拼板利用率需要85%以上,HDI類型板厚偏薄,硬板區0.5 mm,軟板區0.18 mm,而且軟板區域面積較大,多繞折位裝配,開蓋之后表面處理時水平線容易卡板,成品ET測試的時候,支撐力不夠導致假點多,影響效率;

(2)撓性區焊接連接盤制作方案:焊接連接盤設計比較小,結合廠內實際生產能力評估相應的工藝方案;

(3)開蓋方案評估:HDI介厚一般是100 μm左右,機械控深開蓋風險比較高,對連接位和剛撓交界區需要考慮其他開蓋方案。撓性區域面積較大,普通的半固化片開窗不適用,容易出現爆板分層問題。撓性區域有焊接連接盤設計,正貼膠帶阻膠,膠帶會污染連接盤,而且對準度差、溢膠大。

3 過程分析

3.1 拼板設計

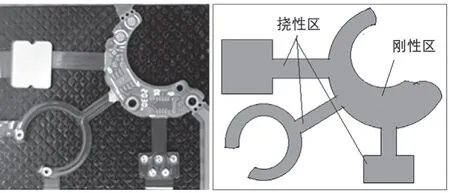

此PCB的硬板:0.5±0.1 mm,FPC:0.18±0.05 mm,硬板區域月牙形狀是厚0.5 mm剛性基板,其它位置是厚0.18 mm撓性基板(見圖2)。

實際生產過程中,對比兩者拼板方案如下。

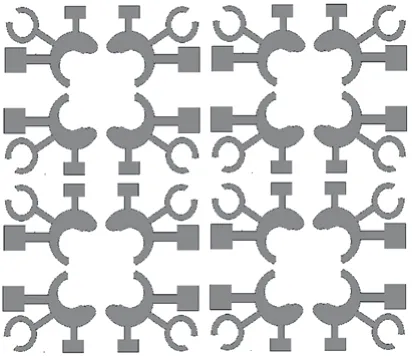

(1)在實際生產過程中,這種方案含出現較多的問題,銑板后過水平線時,因為支撐力不夠卡板比較嚴重,報廢率較高,電測時假點也比較多,效率非常低(見圖3)。

(2)第二種方案單元之間增加廢料區域間接連接,所有流程比較順暢(見圖4)。

在拼板設計階段,不僅僅需要考慮利用率,也需要考慮可制造性,針對不同的圖形設計,尤其是撓性區分布較多的圖形,連接位的分布,避免單元板直接連接,任意兩個單元板中間保留足夠的廢料空間,保證整體具有足夠的支撐力。

表1 PCB產品信息

圖2 TWS耳機主板實樣(左)和外形圖(右)

圖3 初始拼板圖

圖4 調整后拼板圖

3.2 撓性區焊接盤制作方案

撓性區位置有較多的焊接盤設計,不允許殘留膠渣、異物等,否則會影響焊接品質。根據廠內實際情況,采取激光在覆蓋上開窗方案。激光參數對其開窗品質影響較大,如果覆蓋膜清除不干凈,將會嚴重影響后續化金品質,本次采取不同的激光參數進行測試。

測試設備:三菱CO2激光機,

步驟:FPC貼覆蓋膜→激光開窗(CO2)→退膜→化金

結果使用參數:脈沖寬度2 μs,基準能量1 mJ,脈沖數量2 shoot,經批量生產,化金之后連接盤表面品質合格。

3.3 開蓋方案設計

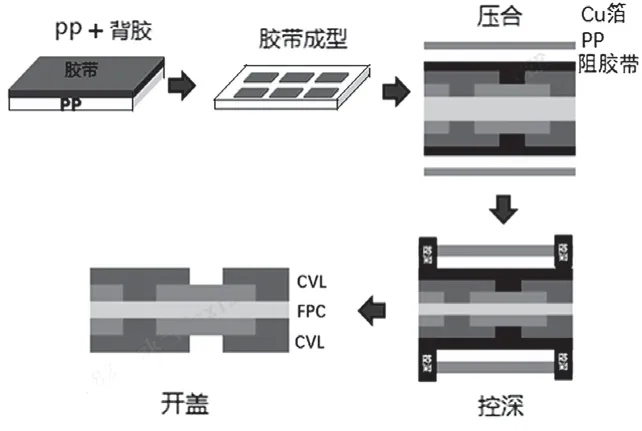

(1)根據產品結構,2階6層HDI板的介厚約0.10 mm,撓性區有焊接盤設計,介厚偏薄無法采用傳統的半固化片開窗方案,也無法采用傳統的正貼膠帶阻膠工藝,結合以上兩點本產品將采用反貼膠帶工藝制作。反貼膠帶工藝路線如圖5所示。

圖5 反貼膠帶工藝路線

反貼膠帶工藝中,兩個關鍵點需要特別管控:

①背膠參數設置,溫度壓力和速度為關鍵參數,參數設置不當會導致貼膜起皺、脫落。從而影響后制程無法開窗,產品報廢。目前設置溫度:80 ℃,壓力0.5 Mpa,速度3 m/min。

②背膠產品UV切割,需要進行不同能量分層切割,首先用大能量鉆出3.175 mm半固化片定位孔,小能量切割膠帶但不能切穿PP。

(2)成品板厚0.5 mm,L1-3,L6-4厚度0.15 mm,采用傳統的機械控深盲銑,很容易銑傷覆蓋膜,此板將采用激光控深方案,有兩個關鍵位置需要重點管控,剛撓交界邊和連接位,這兩個位置需要不同能量進行分層切割。剛撓交接位置L1-3和L6-4全部掏空銅皮,需要使用非常精準的能力,保證易于開蓋且不傷及覆蓋膜,根據設備能力保證殘厚最小0.05 mm即可,連接位位置L3和L4鋪銅設計,激光直接打到銅面位置即可,此處控制比較容易。

3.4 其它工藝管控

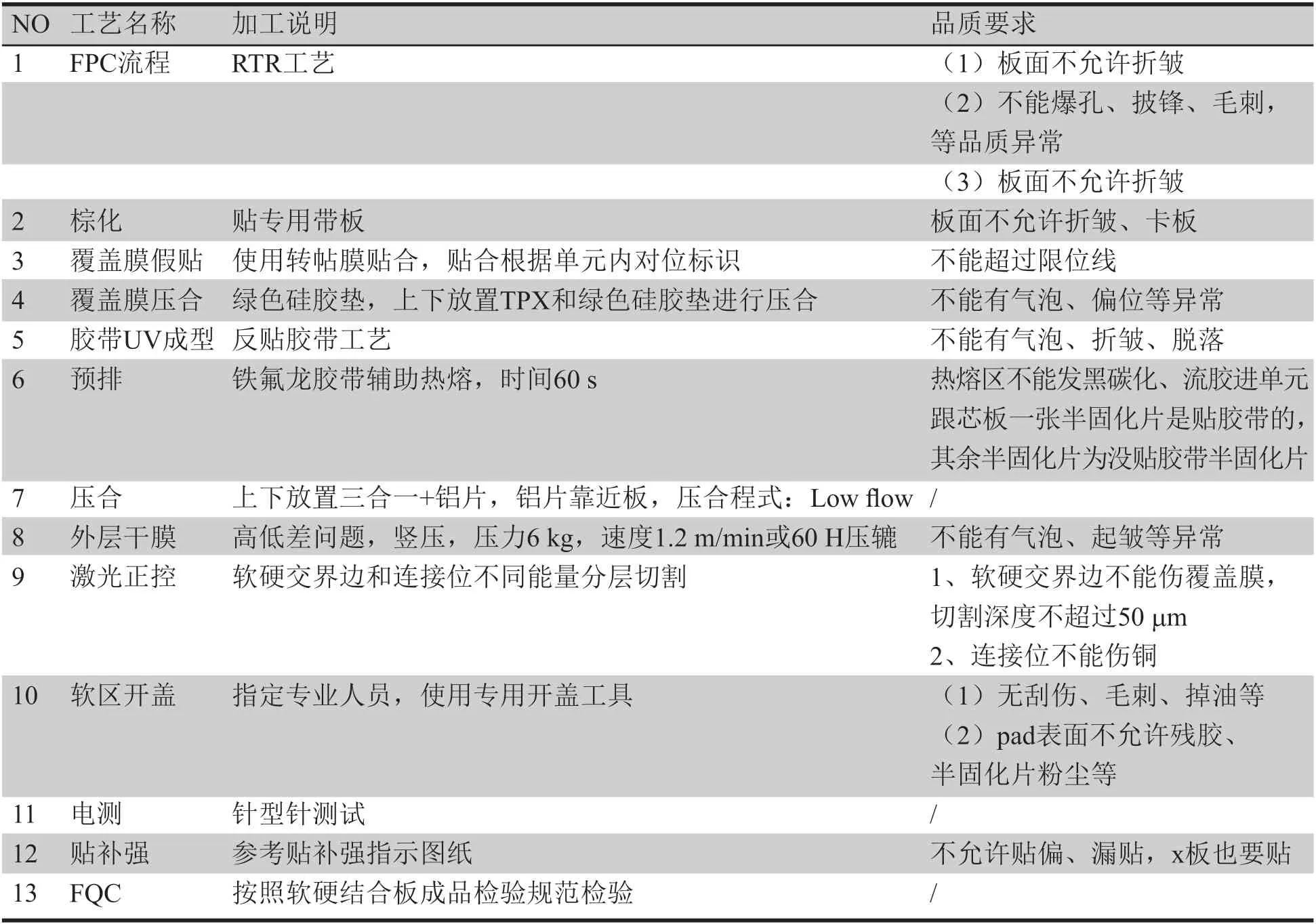

其它工藝管控要求見表2。

4 總結

通過這款TWS藍牙耳機HDI剛撓結合板制作過程,關鍵工藝管控要求總結如下:

(1)針對不同的圖形設計,尤其是撓性區分布較多的圖形,連接位的分布需避免單元塊之間直接連接,任意兩個單元中間保留足夠的廢料空間,保證整體具有足夠的支撐力;

表2 其它工藝管控要求

(2)FPC焊接盤制作,控制激光燒蝕能量,保證覆蓋膜清除干凈,焊盤表面品質優良;

(3)HDI薄板層壓半固化片采用反貼膠帶工藝便于開蓋,UV切割,需要進行不同能量分層切割;

(4)開蓋采用激光控深方案,有兩個關鍵位置需要重點管控,剛撓交界邊和連接位,這兩個位置需要不同能量進行分層切割,設計階段,剛撓交接位置全部掏空銅皮,需要使用非常精準的激光能量,保證易于開蓋且不傷及覆蓋膜,根據設備能力保證殘厚最小0.050 mm即可。