內層電地層作為信號反饋層背鉆工藝開發

胡智宏 丁 楊

(無錫江南計算技術研究所,江蘇 無錫 214142)

0 前言

隨著通信技術的不斷發展,數字信號傳輸的速度越來越快,頻率越來越高,高速信號傳輸PCB會出現從表層只到板中某一層的傳輸回路,如果過孔存在無效孔銅會對信號傳輸產生干擾,嚴重時甚至導致信號失真,或者無法傳輸,因此需要尋找減小甚至消除孔內殘樁(stub)長度對信號影響的控制方法。本文通過獨特設計,利用內層電地層作為背鉆信號反饋層[1],可避免因板厚差異導致背鉆殘厚控制不均問題,從而進一步提高背鉆stub控制精度能力,在背鉆stub控制能力方面進行了測試研究。原理見圖1[2]。

1 試驗

圖1 內層為信號反饋層的背鉆技術原理示意圖

1.1 試驗板設計

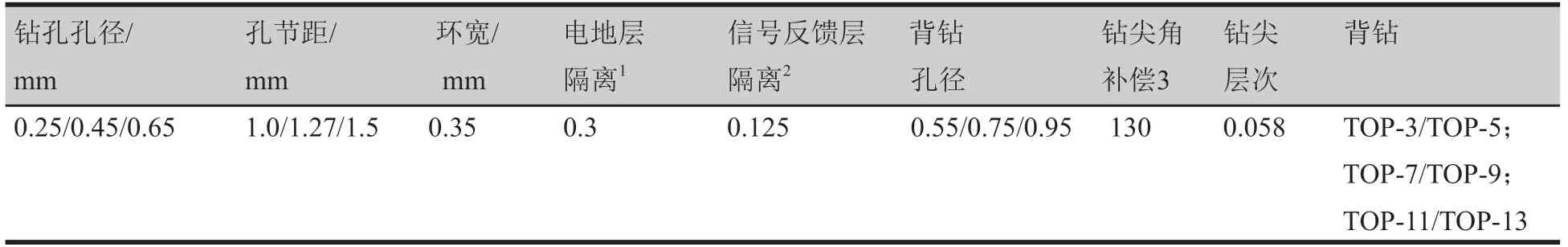

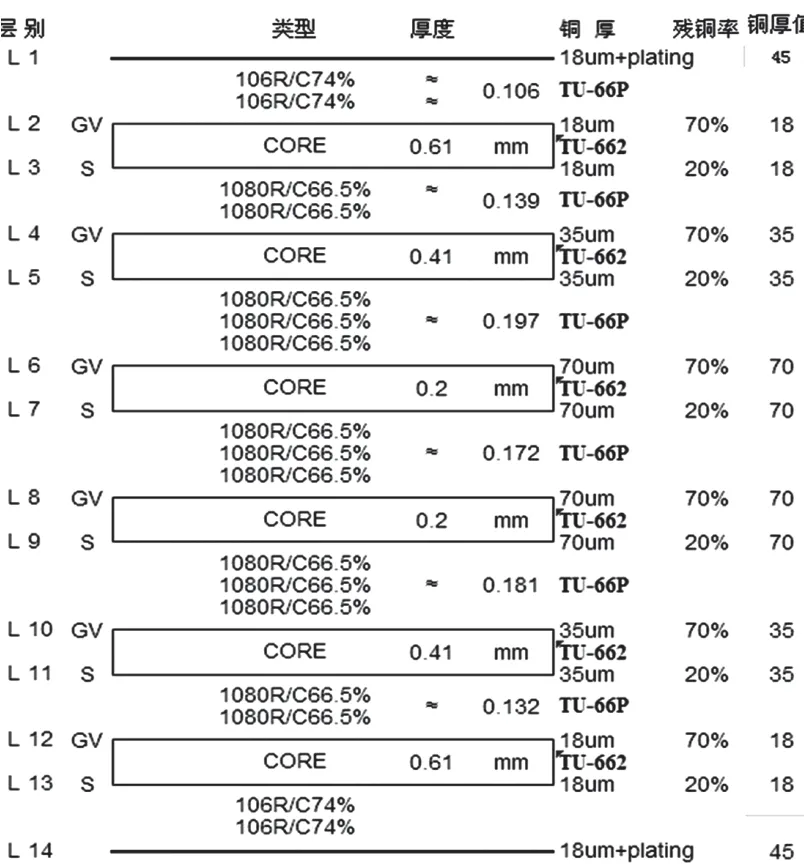

用工藝線將每個單元板信號反饋層與板邊PTH工具孔互連,將信號反饋層連接到板面,PTH工具孔通過表層銅皮與機臺導電用蘑菇頭相連。其它背鉆貫穿層設置隔離避免提前導通導致測試失敗,本次試驗背鉆是在我司schmoll鉆機完成的(見表1、圖2)。

表1 試驗板設計信息

圖2 試驗板(14層)疊層結構

1.2 試驗參數

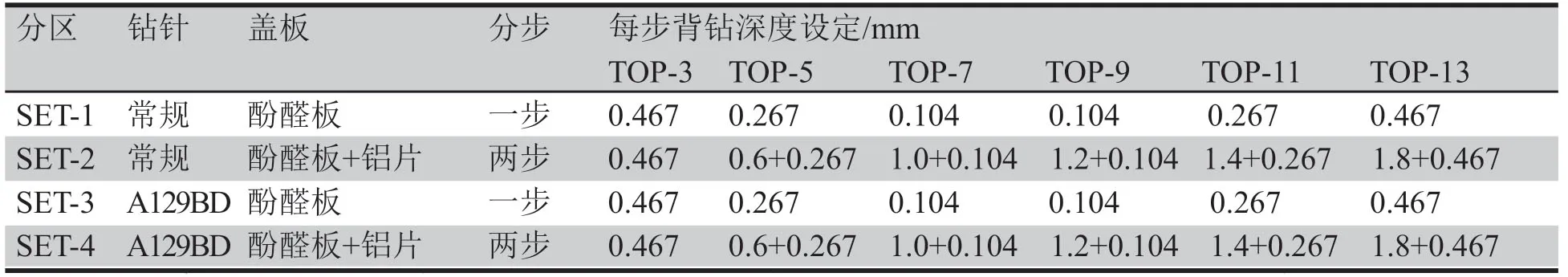

圖3中的4個SET采用不同背鉆參數,具體見表2。

2 結果與討論

2.2 分步背鉆結果與討論

測試了兩組樣本,結果如下。

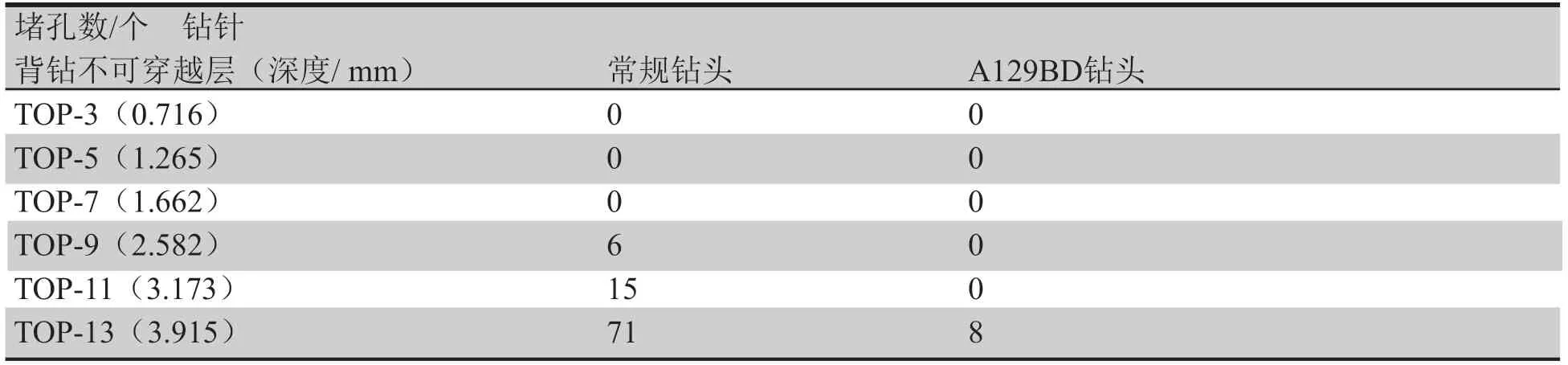

(1)背鉆stub:采用金洲A129BD鉆頭分步背鉆和常規鉆頭分步背鉆的stub長度相當;(2)背鉆情況:對于0.25 mm孔徑,均有出現殘屑堵孔,但程度不同,詳見表3,其余背鉆孔徑無殘屑堵孔。

2.3 鉆頭分步背鉆結果與討論

圖3 試驗板拼板

(1)采用A129BD分步背鉆和一步背鉆,stub長度相當。(2)使用A129BD鉆頭分別一次背鉆與分步背鉆:φ0.25 mm、φ0.45 mm孔徑背鉆,表觀無異常;φ0.65 mm背鉆深度大于1.662 mm時,鉆頭會將部分表層銅環拉扯掉,背鉆深度越深拉扯越嚴重;從背鉆切片中觀察,A129BD鉆頭一步鉆時,背鉆深度大于1.256 mm時,背鉆孔孔壁拉扯;背鉆深度小于1.256 mm時,無影響;分步鉆不受背鉆深度影響。

表2 背鉆參數設定表

2.4 背鉆stub結果與討論

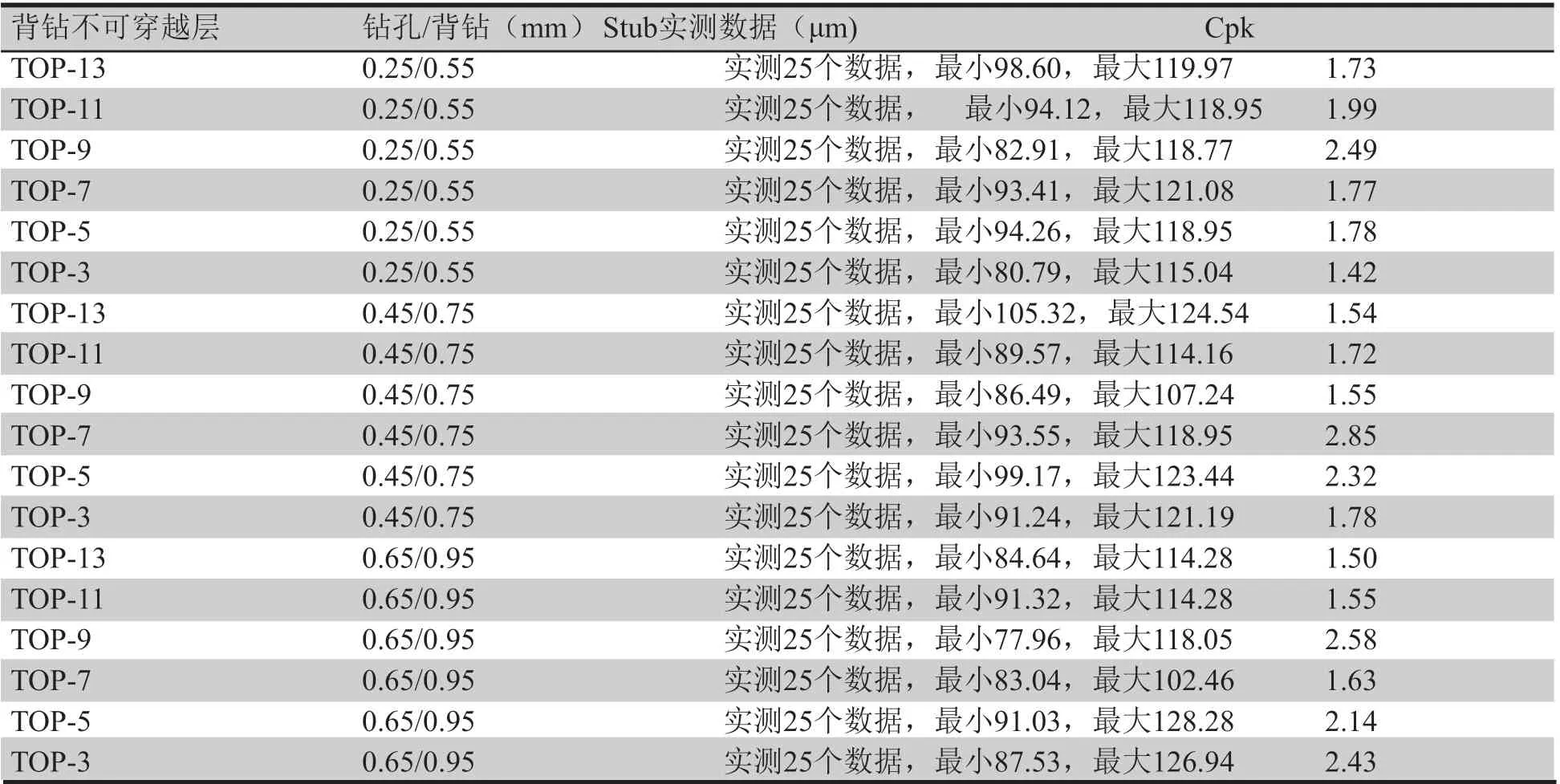

背鉆stub結果與討論見表4。

3 結論

3.1 工程設計要求

表3 兩種鉆頭0.25 mm/0.55 mm孔徑堵孔情況對比表

表4 背鉆數據匯總表

信號反饋層隔離0.125 mm,貫穿層隔離0.3 mm,背鉆孔孔徑≥通孔孔徑+0.3 mm,信號反饋層與目標層之間介厚≥0.2 mm,信號反饋層采用工藝線與外層銅皮導通相連,背鉆流程需要在外層蝕刻后。

背鉆深度計算方式:信號反饋層銅厚+該層介質厚度-0.158 mm。

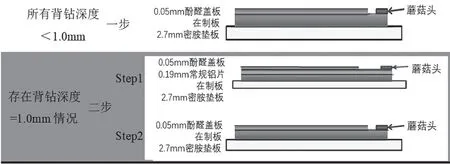

圖4 疊板方式

表5 背鉆方式對比表

3.2 背鉆工藝參數要求

對于≤0.25 mm通孔背鉆、>2.5 mm鉆深,采用A129BD,其余都采用新常規鉆頭。背鉆參數(包括鉆頭壽命)與常規剛性板背鉆參數相同。

疊板方式見圖4所示。

注:step1,只鉆≥1.0 mm背鉆深度的孔的第一步,距離信號反饋層0<stub<1.0 mm;對于背鉆深度<1.0 mm的背鉆孔只在Step2下鉆。

3.3 背鉆方式對比

背鉆方式對比具體見表5。