新型浮動型內置式緩沖裝置的研究

謝道亮,莊曙東,胡濤,肖龍飛

(河海大學 機電工程學院,江蘇 常州 213022)

0 引言

液壓缸在使用過程中,由于推動負載比較大且運動元件速度比較快,當液壓油缸中活塞運動到行程極限時,會與端蓋發生強烈的機械碰撞。這樣的機械碰撞不僅會影響工作效率以及工作質量,還可能會損壞液壓元件并嚴重影響液壓元件的使用壽命。因此,利用緩沖裝置來降低液壓油缸中由機械碰撞產生的沖擊是十分重要的。目前應用于液壓油缸上的緩沖裝置主要有機械緩沖和液壓緩沖兩種。其中機械緩沖是利用彈簧能承受較大的沖擊力實現緩沖,但由于緩沖彈簧易發生震蕩和回彈,一般不單獨使用。液壓緩沖是利用油液不可壓縮以及流動性質來實現液壓油缸的緩沖,其中外置式液壓緩沖主要是在液壓油缸回路上控制流量,但這種緩沖有可能會對液壓回路調整失誤或斷路而產生影響。內置式液壓緩沖是通過改變油液的回流通道面積,讓緩沖腔的壓力在可調控范圍內,實現緩沖的目的[1-2],是用非完全沖擊來減少活塞與缸蓋間的機械碰撞,進而弱化機械沖擊[3]。內置式液壓緩沖有固定式節流緩沖、可變式節流緩沖和卸壓式緩沖等。

隨著機械工業的發展,液壓傳動朝著高壓力、大功率、低能耗、高效率的方向發展,在大負載、大功率的情況之下,液壓油缸中活塞的往返運動速度可達到幾十米每秒[4],機械沖擊與碰撞更加明顯。為保證整個液壓系統正常工作,提高液壓系統的安全性和可靠性,設計更為合理的緩沖裝置來避免或減少液壓油缸內部各種軟、硬沖擊非常必要。丁凡等對短笛型緩沖裝置做了研究,建立數學模型并分析此種緩沖裝置的結構參數對緩沖速度以及壓力有何影響[5]。黃崇溪研究了高速氣缸的動態特性以及緩沖性能,提出提升高速氣缸緩沖性能的方法,設計了背壓控制式的新型緩沖結構[6]。張日紅等提出一種由壓力釋放緩沖組件和可調余隙組件組成的緩沖結構[7]。SCHWARTZ C等針對行程可調式液壓油缸的緩沖裝置進行了建模分析,建立了專門針對行程可調式液壓油缸的緩沖裝置[8]。

固定式節流緩沖裝置緩沖效果好,應用最廣泛,其在緩沖的初始階段活塞受到沖擊大、速度下降快、有較大壓力突變的缺點,本文進行了創新設計,研制出一種新型的浮動型內置式緩沖裝置。

1 浮動型內置式緩沖裝置的設計

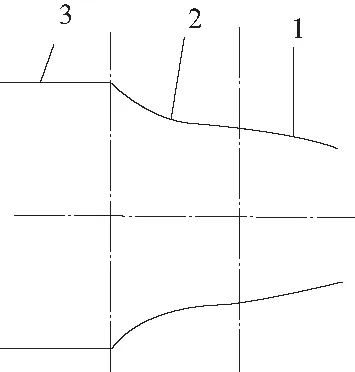

目前常見的圓柱形固定型內置式節流緩沖套模型結構簡圖如圖1所示,新型的浮動型內置式節流緩沖套模型結構簡圖如圖2所示。

1—端蓋腔;2—有桿腔;3—固定式緩沖套;4—活塞;5—活塞桿;6—定位螺母。

由圖1、圖2可知,浮動式緩沖套實質上是在圓柱形固定型內置式節流緩沖套的結構上作了4處改進,即:緩沖套長度小于活塞與限位螺母間距,使得緩沖套在緩沖過程中僅受液壓力;緩沖套左側設計如圖2所示的三角斜環,使緩沖套與活塞能順利分離;緩沖套采用圓錐形-拋物線形-圓柱形3臺階過渡式如圖3所示,使其與活塞桿存在不同的間隙,實現3臺階不同的環隙式緩沖;緩沖套設計阻尼小孔,實現固定節流孔緩沖。4處改進使活塞不論運動到左端還是右端的行程極限時,由于液壓系統的封閉性,緩沖套進入端蓋凹腔,油液只能通過緩沖套上的環形面以及阻尼小孔流出,這使得油液流出時阻力變大,緩沖腔油液壓力升高,活塞運動受阻力變大,起到緩沖作用。

1—圓錐形環隙式;2—拋物線形環隙式;3—圓柱形環隙式。

根據活塞運動的壓力損失分析,這一緩沖過程分為3階段:第1階段是活塞進入緩沖過程的起始階段時,隨著活塞的直線運動,緩沖套逐漸靠近端蓋凹腔,由于液壓系統封閉,液壓油只能從缸蓋的內壁和緩沖套之間的圓錐環面與緩沖套上的薄壁節流孔流出。第2階段是活塞已經進入端蓋的凹腔,緩沖套上的環形面起到主要緩沖作用,此時緩沖套的薄壁節流孔同時也起到一定的緩沖作用。第3階段活塞完全進入凹腔,伴隨著活塞位移不斷變大,緩沖套的各個環面與薄壁節流孔同時起到緩沖作用,當到達一定的緩沖位移時,緩沖結束。

2 浮動型內置式緩沖裝置的數模分析

在活塞3階段運動中,由于緩沖套3個臺階的設計與浮動型的設計,使其運動過程中流量變化與固定型緩沖裝置的流量變化是不一樣的,這種改變將改善液壓油缸內部的碰撞與各種沖擊。

圓錐形環隙式節流緩沖臺階階段的流量為原本單一的圓錐形環隙式緩沖的流量加上固定節流孔的流量,所以此階段的流量方程為:

(1)

式中:d1為緩沖套有效直徑;h1為緩沖套剛進入端蓋時與端蓋內壁間隙;h2為當活塞位移為x時,緩沖套與內壁間隙;υ為液壓油的運動黏度;ρ為液壓油的密度;P1為有桿腔即緩沖腔壓力;Cd為流量系數;A0為節流小孔面積。

拋物線形環隙式節流緩沖臺階階段的流量為原本單一的拋物線形環隙式緩沖的流量加上固定節流孔的流量,所以此階段的流量方程為:

(2)

式中:lmax為緩沖長度;v0為緩沖初速度。

圓柱形環隙式節流緩沖臺階階段的流量為原本單一的圓柱形環隙式緩沖的流量加上固定節流孔的流量,所以此階段的流量方程為:

(3)

式中:Kc=256.6/γv,其中γ為油液重度;v為緩沖速度;Kc一般取值為0.031 3;δ為環形間隙;μ為液壓油的動力黏度。

3 浮動型內置式緩沖裝置運動學分析

在緩沖過程中,當下一臺階的流量大于等于上一臺階的流量時,緩沖進程就開始轉到下一臺階。若以某公司中間罐車的油缸為例,液壓油缸缸徑ds=360 mm,活塞桿徑dt=320 mm,緩沖孔內徑即緩沖套直徑d1=330 mm,慣性質量m=1 320 kg,系統壓力Ps=30 MPa。定義緩沖套參數:圓錐角度為θ=24°,最大緩沖行程lmax=5 mm,環形間隙δ=1.15 mm。利用MATLAB軟件編程得到緩沖速度v與緩沖行程x的曲線圖(圖4),緩沖加速度a與緩沖行程x曲線圖(圖5)。

圖4 緩沖速度與緩沖行程的曲線圖

圖5 緩沖加速度與緩沖行程的曲線圖

從圖4和圖5可知:緩沖裝置在緩沖時,第1臺階緩沖階段壓力突變較小,具有較好的導向性,從初始速度v0=0.03 m/s開始緩慢平穩地下降,緩沖初期平穩進行;第2臺階緩沖階段由于拋物線形緩沖存在,使得活塞在緩沖中期平穩地進行減速運動,緩沖腔加速度緩慢上升,過渡期較為平穩緩慢,不存在軟沖擊;第3臺階緩沖階段速度緩慢下降,最后基本降為0,緩沖腔加速度迅速下降。2個圖形表明:浮動型內置式緩沖裝置運動的特性曲線非常符合理想狀態下的緩沖裝置運動特性曲線。

從整個緩沖裝置運動過程看,第1臺階緩沖階段充分利用了圓錐形緩沖初期的壓力、加速度突變小、導向性能不錯的優點,使得緩沖初期平穩進行。第2臺階緩沖階段利用了緩沖中期最為理想的緩沖形式即拋物線形緩沖,以幾乎等減速的方式進行緩沖。第3臺階緩沖階段速度較低,緩沖腔壓力也相對來說較小,當活塞運動到行程極限時,不存在硬沖擊與軟沖擊,緩沖效果良好。這表明浮動型內置式緩沖裝置能實現非常良好的緩沖效果。

4 浮動型內置式緩沖裝置動力學分析

緩沖過程分為3個流動狀態,分別為局部損失階段、銳邊節流階段和縫隙節流階段,所以選取緩沖裝置緩沖套的4個位置,即緩沖套剛進入緩沖階段的位置、局部損失位置、銳邊節流階段位置和縫隙節流階段位置,利用Fluent軟件進行流場仿真,獲得各位置的壓力云圖,實現浮動型內置式緩沖裝置動力學分析。

剛進入緩沖階段的位置:當活塞運動到這一位置時,緩沖腔內壓力約為28 MPa,由于緩沖套與端蓋距離還較遠,端蓋腔的壓力約為0.3 MPa,此時浮動式緩沖套還沒有浮動起來,緩沖套上部仍然在活塞桿上。該位置壓力云圖如圖6所示。

圖6 剛進入緩沖階段位置的壓力分布云圖

局部損失位置:活塞在左側高壓作用下不斷向端蓋方向運動,緩沖套與端蓋的距離不斷減小,當到達局部損失位置后,液壓油受到一定的阻礙作用,但是由于斷面收縮引起的局部損失而產生的阻礙作用比較小,緩沖腔壓力升至29 MPa。此時的緩沖套上部與活塞桿依然沒有分離,緩沖套左側也沒有與活塞分離,該位置壓力云圖如圖7所示。

圖7 局部損失位置的壓力分布云圖

銳邊節流位置:隨著液壓油高壓下的推動,緩沖套不斷向右移動。在剛進入端蓋空腔時,緩沖套與端蓋內壁的縫隙形成了銳邊節流階段,此時緩沖套上下受到不同的壓力而上下浮動,直至達到穩定狀態,浮動到活塞桿中心對稱的位置,此時緩沖套上下受到的壓力相同。該位置壓力云圖如圖8所示。

圖8 銳邊節流位置的壓力分布云圖

縫隙節流階段位置:緩沖套逐漸在緩沖腔油液壓力的推動下,緩慢離開活塞,將會與限位螺母相貼合,流動狀態變為縫隙節流緩沖,緩沖套穩定浮動在端蓋腔中心位置。該位置壓力云圖如圖9所示。

圖9 縫隙節流位置的壓力分布云圖

從上述分析知,緩沖套在剛進入緩沖階段與局部損失階段,緩沖套上部與活塞桿并沒有脫離,沒有達到“浮動”狀態,當緩沖套在進行銳邊節流緩沖時,緩沖套浮動至活塞桿中心對稱處,當緩沖套不斷右移,進入到縫隙節流階段時,緩沖套與活塞分離。從圖6-圖9中可知,緩沖腔壓力一直穩定在30 MPa左右,沒有高壓力出現,緩沖性能良好,可以利用此種裝置來降低加工難度。

5 結語

基于常見的固定式節流緩沖裝置的缺點,設計了一種浮動型內置式緩沖裝置。通過對該種裝置緩沖套3個臺階流量的數學建模,并用MATLAB軟件分析了在整個緩沖行程上浮動型內置式緩沖裝置的緩沖速度v與緩沖加速度a的曲線,兩種運動曲線非常符合理想狀態下緩沖裝置運動的特性曲線。在緩沖套剛進入緩沖階段的位置、局部損失位置、銳邊節流階段位置和縫隙節流階段位置4個位置上,利用Fluent軟件進行流場仿真獲得各位置的壓力云圖也表明,浮動型內置式緩沖裝置緩沖性能良好。