304不銹鋼激光偏焦著色質量的研究

丁帥帥,劉國東,黎相孟,馮琪淵,程浩田

(中北大學 先進制造技術山西省重點實驗室,山西 太原 030051)

0 引言

金屬表面著色[1]是防止金屬腐蝕的有效方法,同時起到裝飾的作用,提高附加價值。傳統的著色處理工藝主要是化學氧化著色和電化學著色工藝,不可避免地產生大量的工業廢水。工業廢水的排放對地下水以及土壤等環境造成了巨大的威脅。自激光技術[2]誕生以來,隨著技術的發展,納秒、皮秒、飛秒激光器的誕生,激光應用的領域越來越廣闊,其中包含激光著色[3]這一新領域。激光著色以其快速、無污染的特性正在逐步被應用于金屬著色。激光著色的理論主要有以下3種:一是激光誘導材料生成不同顏色氧化物,氧化物呈色即為著色結果的呈色理論;二是激光照射在金屬表面生成厚度不同的氧化物薄膜,光照射在基體、薄膜和空氣這一結構上,發生薄膜干涉而呈色的理論;三是在金屬表面加工出周期性微納米結構,光照射后發生衍射的復雜呈色理論。前兩者主要利用納秒激光的熱效應,改變材料表面成分或生成氧化物構成一定結構;后一種主要利用飛秒或皮秒激光器的“冷”加工效應[4],直接改變結構表面的微觀結構。

激光著色技術現世以來,國內外學者對其作了大量的研究。LI Z L等[5]采用紫外激光器對304不繡鋼氧化分析進行研究,研究發現顏色的呈現與材料表面的能量密度有著密切的聯系。AHSAN M S等[6]通過飛秒激光誘導的周期性微孔和樣品表面上的微/納米光柵證明了不銹鋼表面的著色。在不銹鋼表面上適當調整激光誘導特征可提供多種顏色,包括多色、金色和黑色。當多色金屬表面暴露于不同入射角和方位角的入射光時,它們呈現出不同的顏色。WROCLAS理工大學ARKADIUSZ A J[7-8]團隊基于高質量激光束的光纖激光器,從不銹鋼基體溫度、激光功率、掃描速度等角度對激光彩色打標的顏色穩定性進行探究。陶海巖[9]運用超短的飛秒激光在鋁合金表面上制備了多種不同的表面微結構,獲得了白色、灰色、褐色、淺金色、黑色和深金色等色彩,并對表面著色機理進行了探討。姬興國[10]也采用超短的飛秒激光輻照鋁合金表面,誘導不同色彩的周期性表面結構,并研究了脈沖能量、脈沖個數對鋁表面微觀結構形成的影響。黃天琪等[11]利用Nd-YAG 納秒激光器在不銹鋼上進行了表面著色研究,通過試驗獲得了不同顏色所對應的最佳激光工藝參數。

超短脈沖飛秒激光能夠進行高精準、超高速、高質量的加工,但其造價較為高昂,目前難以推廣。YAG系列短脈沖造價相對較低,并且能夠實現激光著色。本文探究了有、無偏焦距對著色質量的影響,從著色表面的微觀形貌以及顏色的鮮度[12]來分析著色的質量,這對激光著色未來的運用有著極為深遠的意義。

1 實驗裝置及原理

1.1 樣件材料制備

實驗選用的是304不銹鋼材料,其尺寸為100 mm×100 mm×1 mm,材料成分如表1所示。實驗前用純度為99.7%的無水乙醇和丙酮混合進行超聲清洗,清除材料表面會影響著色效果的油污或其他附著物,保證等條件加工。

表1 304不銹鋼的質量分數 單位:%

1.2 實驗設備及呈色原理

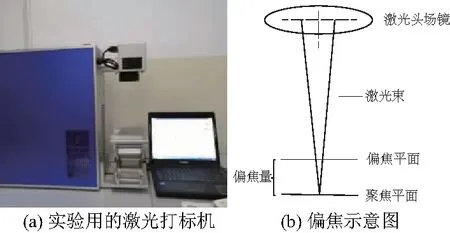

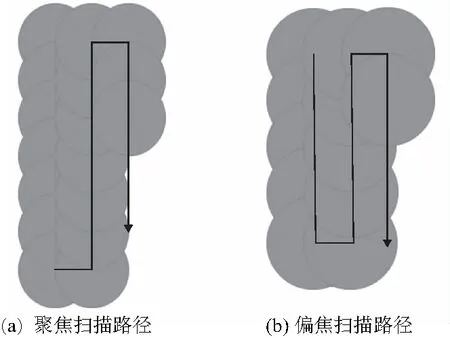

實驗所用激光著色設備如圖1(a)所示,該激光打標機加工尺寸范圍為15 mm×15 mm,加工功率范圍為0~20 W,加工頻率范圍為0~80 Hz,掃描速度范圍為0~800 mm/s,最小掃描間距為0.000 1 mm,聚焦光點的尺寸為0.01 mm,掃描路徑由軟件操控激光頭內的2個偏整鏡片來實現,激光焦距固定不可調,可通過調節工作臺的高度來調節加工平面的偏焦量,如圖1(b)所示。著色的填充路徑采用“弓”字形,在同樣的填充間距條件下,光斑尺寸變化導致光斑重疊率不同,聚焦與偏焦加工路徑如圖2所示。

圖1 激光設備及偏焦原理

圖2 聚焦與偏焦掃描路徑的分布

1.3 著色原理

納秒激光著色機理之一是將產生多種顏色的氧化物(氧化物本身的顏色即為呈色)通過激光能量束匯集在金屬表面。在激光走線路徑上,激光與材料接觸,致使材料內的鐵、鉻、鎳以及錳等成分與空氣接觸發生反應產生有色的碳化物和氧化物,而未接觸部分依然呈現不銹鋼原色;激光著色機理之二是激光誘導生成氧化物薄膜,使薄膜發生光的干涉現象[13],如圖3所示,從而顯現出不同顏色。

圖3 薄膜干涉原理圖

在等厚薄膜干涉中,薄膜干涉中兩相干光的光程差公式為:

Δ=2ndcosβ±λ/2。

式中:n為薄膜的折射率;d為入射點的薄膜厚度;β為薄膜內的折射角;±λ/2是由于兩束相干光在性質不同的兩個界面(一個是光疏-光密界面,另一個是光密-光疏界面)上反射而引起的附加光程差。

由Δ計算公式可以得出光程差主要取決于薄膜厚度,可根據薄膜厚度得出哪種顏色的光得到增強。并且,由于入射光以及觀察角度的不同,導致不同的呈色。納秒激光著色就是通過控制參數的調節,獲得不同種類氧化物及不同厚度的氧化物薄膜。

2 實驗結果分析

2.1 有、無偏焦各參數對著色的試驗及結果

激光著色與激光能量密不可分,著色效果在很大程度上取決于激光在金屬表面的能量密度[14],其計算公式如下:

式中:Φ為單脈沖激光能量密度,J/m2;Ep為單脈沖激光能量,J;D為光斑直徑,m。

相同填充間距的著色,有、無偏焦的區別主要存在于光斑重疊率,如圖4所示。

圖4 光斑重疊示意圖

設掃描方向上兩光斑之間的中心距為l,則l與掃描速度之間的關系為:

l=v/f。

式中:v為掃描速度,mm/s;f為重復頻率,Hz。

設光斑掃描方向上重疊部分長為Δl,如圖5所示,光斑重疊率ε為:

從上式可得,在光斑重疊率確定之后,激光能量密度由脈沖能量和掃描速度共同確定。

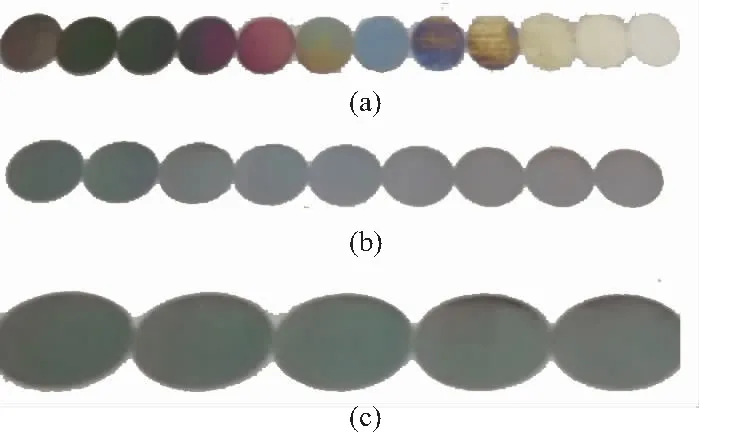

取偏焦量為+3 mm進行偏焦著色試驗,用單一變量的方法試驗各參數對著色的影響,在同樣光源并且同一角度下拍攝,實驗結果如圖5所示(本刊為黑白印刷,如有疑問請咨詢作者)。

圖5 偏焦量為+3 mm時著色結果圖片

圖5(a)是功率為7 W、頻率為20 kHz、填充間距為0.01 mm、掃描速度110~400 mm/s時著色顏色圖,可見顏色分別呈現出藍、紅、綠、紫等色,最終逐漸趨向于不銹鋼本色。這是因為著色存在閾值,當表面能量密度低于某值時,將無法著色。圖5(b)、圖5(c)分別對應功率為7 W、掃描速度為100 mm/s、填充間距為0.01 mm、頻率20~100 kHz和功率為7W、掃描速度為100 mm/s、頻率為20 kHz、填充間距0.001~0.015 mm時著色顏色圖,隨著參數的改變,顏色并未發生明顯變化。

取偏焦量為0 mm,即無偏焦,進行著色實驗,用單一變量的方法試驗各參數對著色的影響,在同樣光源并且同一角度下拍攝,實驗結果如圖6所示。

圖6 偏焦量為0 mm時著色結果圖片

圖6(a)-圖6(b)分別對應單一的掃描速度、頻率、掃描間距變化時所得的著色顏色圖,結果表明在聚焦加工時各參數對于顏色的顯現均影響不大,呈色為藍、褐兩色,較為單一。

2.2 探究同一顏色,有、無偏焦對著色質量的影響

從上述試驗中發現,在有、無偏焦加工中都能獲得藍色樣本,因此選用藍色作為研究有、無偏焦著色質量的研究參照。

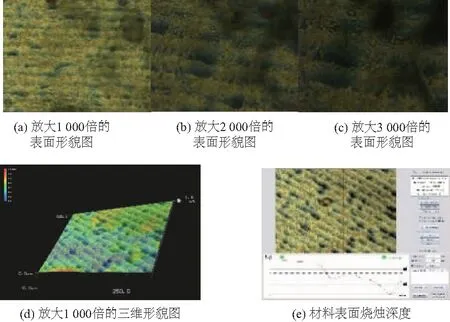

有偏焦時,著色參數為:偏焦量3 mm,功率7 W,頻率20 kHz,掃描間距0.01 mm,掃描速度280 mm/s。圖7是所得樣本放大1 000~3 000不同倍數的表面形貌及微觀三維形貌圖。

圖7 有偏焦表面形貌及微觀三維形貌圖

從放大1 000倍下的表面看到界限不明的黃藍路徑,近乎連成一片;在放大3 000倍下的表面,可以看到成片的藍色區域,藍色區域是激光掃描路徑上生成的物質呈色,藍色物質周邊有燒蝕的微孔結構,對材料表面有損傷;觀察其三維形貌,表面粗糙度為1.6 μm,在平面內某一直線上其表面粗糙度僅為0.69 μm。偏焦時,光斑面積大,在脈沖能量相同、掃描間距相同的條件下,能量密度隨之降低,單點的燒蝕程度較低,同時較大光斑面積的掃描,形成較大面積的燒蝕,致使相鄰掃描痕跡覆蓋,獲得較為平緩的表面,降低了表面粗糙度和表面波度。

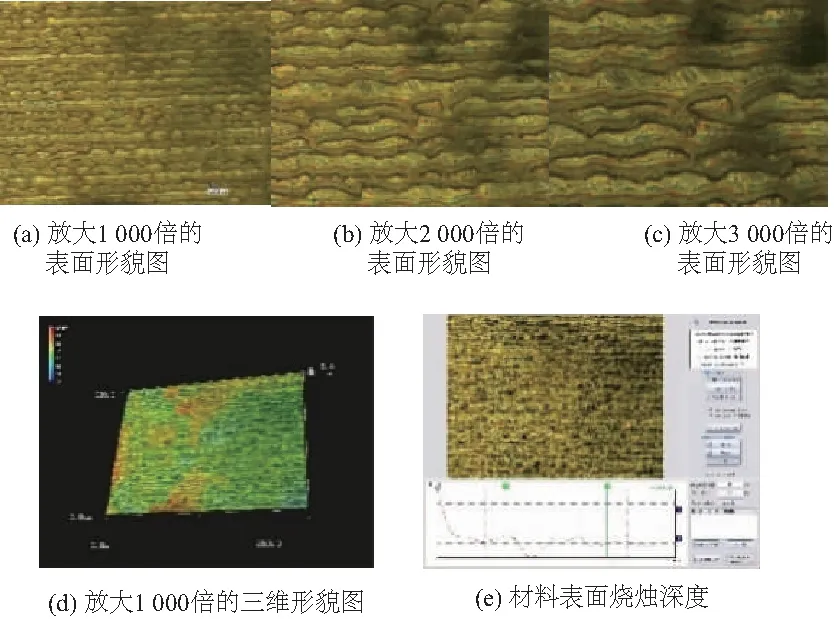

偏焦為0 mm時著色參數為:功率7 W、頻率80 kHz、掃描間距0.01 mm、掃描速度150 mm/s。圖8是所得樣本放大1 000~3 000不同倍數的表面形貌及微觀三維形貌圖。

圖8 無偏焦表面形貌及微觀三維形貌圖

從放大1 000倍下的表面看到明顯的溝壑結構,溝底為藍色,是激光掃描路徑,溝壑兩邊為加工生成熔融物。在放大3 000倍下,依然能看到明顯掃描痕跡,看到更為清晰的藍色呈色物質;觀察其三維形貌,表面粗糙度為5.4 μm,在平面內某一直線上其表面粗糙度變化曲線可以看出其表面粗糙度為3.38 μm。聚焦時,光斑面積最小,在脈沖能量、掃描間距相同的條件下,能量密度隨之升高,會導致燒蝕痕跡加深,燒蝕物向路徑兩端堆積,從而形成溝壑狀表面形貌,影響其表面粗糙度。通過對比表面粗糙度數值可得,有偏焦加工可以改善著色表面質量,將加工精度提高數倍。

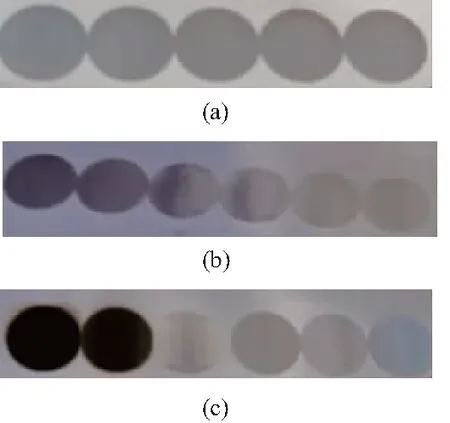

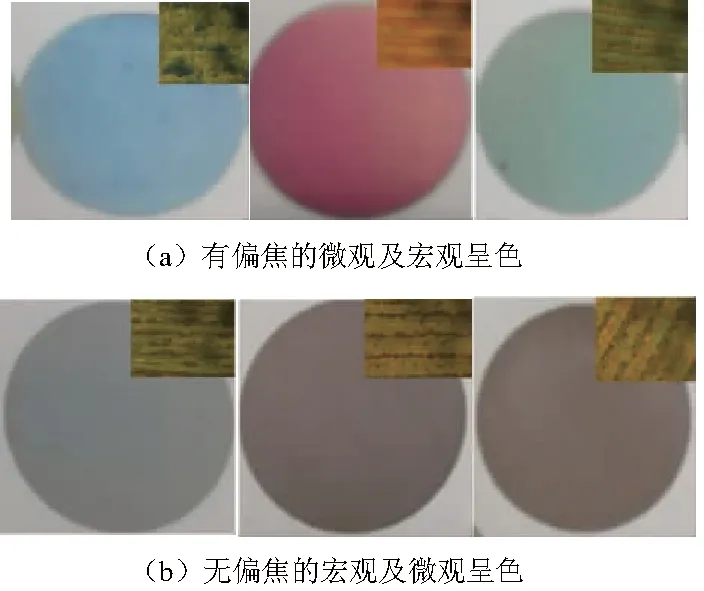

2.3 有、無偏焦對顏色呈現鮮度的影響

在偏焦量分別為+3 mm和0 mm兩種情況下,控制功率、頻率、掃描間距、掃描速度等參數,在不銹鋼表面獲得一系列顏色的圖案,將所得的樣品放置在在同一光源下,選取同一拍攝角度對所有圖案一一進行拍攝,得到樣本的宏觀呈色,同時得到觀測每一圖案所對應的微觀顏色,如圖9所示。從圖9(a)可看出無明顯的刻蝕痕跡,微觀顏色由燒蝕和另一種顏色構成,該顏色與其宏觀呈色基本相同,統一性較好,宏觀顏色鮮度高。從圖9(b)可看出明顯的刻蝕痕跡,刻蝕痕跡構成整齊的平行溝壑結構,微觀顏色由燒蝕色和溝底另一種顏色構成,該顏色與其宏觀呈色相差較大,統一性較差,并且宏觀呈色的顏色鮮度較差。

圖9 同一光源、同一拍攝角度的圖案

3 結語

本文通過對比試驗的方法,分析了激光著色304不銹鋼時有、無偏焦對著色質量的影響,得到以下結論:

1)激光在不銹鋼表面著色,采用偏焦加工的方法,通過改變掃描速度能夠獲得較為明顯的著色效果的改變,獲得較為鮮艷的顏色,頻率和掃描間隙對顏色影響程度較小;而在聚焦加工時,掃描速度、頻率及掃描間距的變化對顏色無明顯影響。

2)采用偏焦著色,獲得了較為平整的著色表面,對聚焦加工形成的溝壑狀表面有極大的改善,著色的表面質量提高了多倍。

3)采用偏焦著色,在宏觀上得到較為鮮艷的圖案,其微觀顏色與其宏觀呈色基本一致。采用聚焦加工,得到圖案的宏觀呈色較暗,其微觀顏色與其宏觀呈色差異較大。