發動機懸置支架多軸加載道路模擬試驗方法研究

趙強 霍福祥 楊立峰 徐佳彬

(一汽解放汽車有限公司 商用車開發院,長春 130011)

主題詞:發動機懸置 多軸加載 道路模擬 臺架試驗

1 前言

在商用車產品開發過程中,發動機懸置支架是重要的部件之一,發動機懸置支架支撐著發動機及變速箱總成的質量,一旦發生斷裂將會直接導致發動機及變速箱總成的脫落,動力源中斷,并且容易造成交通事故[1],尤其對于行駛路面狀況較差的工程車來說,路面沖擊大,發動機總成懸置支架的工作環境更加惡劣,因此在產品開發過程中對發動機懸置支架進行耐久性能考核,使其滿足整車的使用要求,提高動力傳動系統的可靠性十分必要。

伴隨著汽車工業的快速發展,由于室內臺架道路模擬試驗具備重復性好,復現精度高、試驗周期短等諸多優勢,在汽車設計研發中越發受到青睞,已經成為了各主機廠進行產品可靠耐久性開發驗證的主要手段之一[2-4]。

本文以某重型車發動機懸置支架為對象,通過開展載荷譜采集、多軸加載試驗臺架搭建、模擬迭代、損傷分析等方法研究,建立了發動機懸置支架室內多軸加載臺架道路模擬試驗方法,能夠高精度地復現發動機懸置支架在實車道路試驗中的振動狀態,進而完成可靠耐久性試驗考核。該方法能夠實現多輪改進設計方案的快速驗證,加速產品定型,極大地縮短產品開發周期,降低研發成本,具備極高的工程應用價值。

2 多軸加載道路模擬試驗臺架

汽車行駛過程中發動機總成懸置支架受力狀況十分復雜,它不僅承載發動機及變速箱總成的靜載荷,同時承受車輛運動中發動機及變速箱總成各個方向的動載荷。

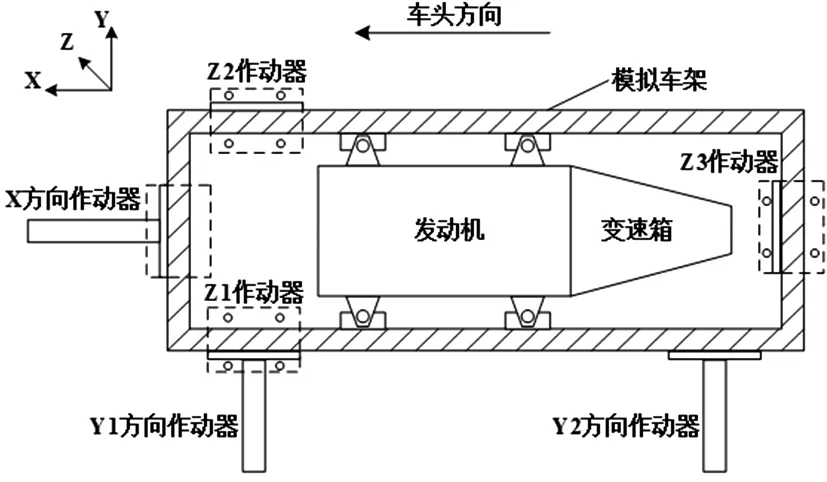

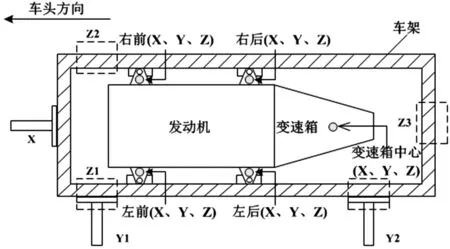

本文搭建的多軸加載道路模擬試驗臺架由計算機、電控系統、數據采集系統、機械部分、液壓伺服系統等硬件設備組成。其中,液壓伺服系統由6個液壓線性作動器及相關附件組成,通過模擬車架將發動機及變速箱總成與作動器連接。其中,3個垂向的作動器直接與模擬車架連接,3個水平方向作動器(一個X方向、兩個Y方向)通過附帶連桿機構與模擬車架連接,具體如圖1所示。

圖1 多軸加載道路模擬試驗臺架示意

通過6個通道作動器的協調運動,在試驗室內再現發動機總成在車輛行駛過程中產生的垂直、縱向、側向、水平轉動、俯仰、翻滾運動對發動機懸置支架的影響。

3 室內多軸加載道路模擬試驗

3.1 室內道路模擬試驗步驟

利用多軸加載道路模擬試驗系統遠程參數控制技術進行耐久性道路模擬試驗基本上由以下6個步驟來實現[5-6]:

(1)發動機懸置總成支架載荷譜(期望響應信號)采集;

(2)期望響應數據處理;

(3)試驗系統搭建;

(4)求解系統傳遞特性;

(5)模擬迭代獲取最終驅動信號;

(6)道路模擬試驗及試驗結果評價。

3.2 載荷譜采集

3.2.1 控制采集點的選擇

載荷譜采集是室內臺架道路模擬試驗的重要環節之一。其中,控制采集點(道路模擬試驗中用于模擬迭代的遠程控制點)的選擇會直接影響到臺架模擬迭代精度,一般情況下,控制采集點的選擇遵循以下原則[7]:

(1)一般離激勵點越遠,系統的非線性越太,模擬精度越低。因此根據臺架結構,盡量選取靠近臺架各通道激勵點的位置作為控制采集點。

(2)控制采集點的選取應盡可能與某一試驗驅動力成線性關系而與其它試驗驅動力成正交關系,以便于迭代盡快能夠收斂。

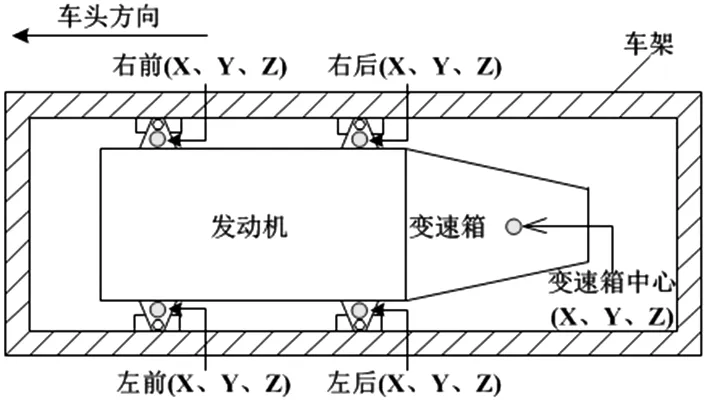

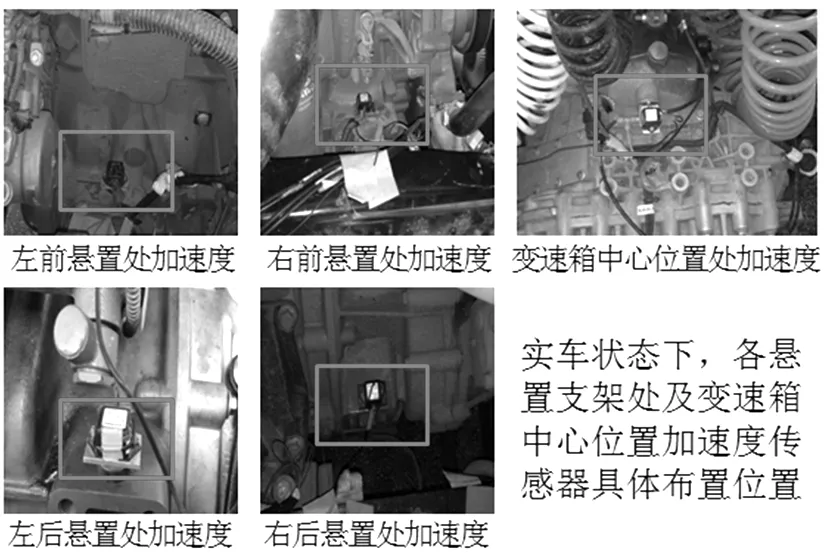

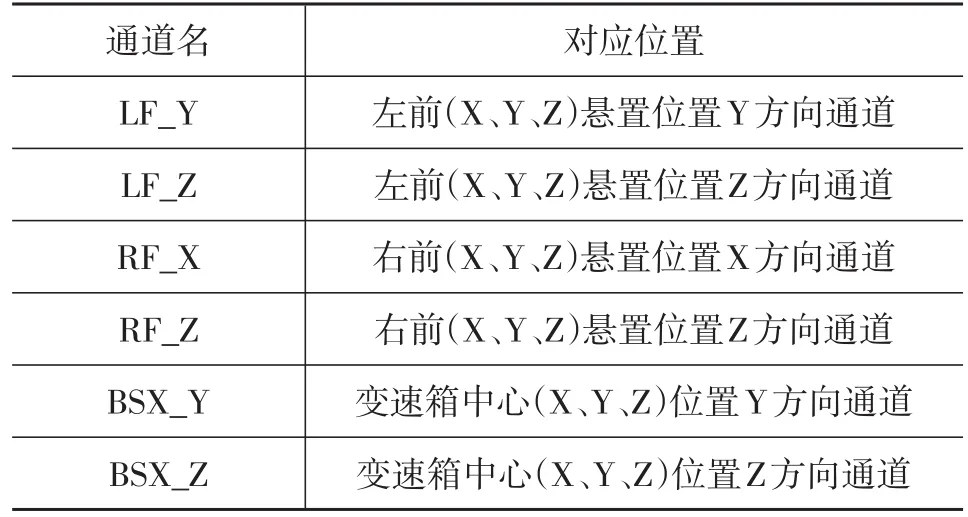

以某商用車發動機懸置支架為試驗對象,在發動機前后懸置支架處及變速箱中心位置布置5處加速度傳感器,具體見圖2、圖3。

圖2 發動機懸置支架加速度信號測點

圖3 實車狀態下各加速度測點布置位置

3.3 期望響應數據處理

通過數據采集系統采集的原始時間歷程信號并不能直接作為臺架試驗的期望響應信號,需要進行必要的處理。本文搭建的多軸加載道路模擬試驗臺架搭載RFC(Remote Factor Control)遠程控制軟件來實現道路模擬試驗系統的遠程控制,同時配備Wave Analysis Edit數據處理模塊,可以將原始數據中那些被認為對疲勞損傷貢獻不大的輔助連接路面信號段刪除,極大的縮短迭代周期及道路模擬試驗臺時,同時對原始期望響應進行濾波、去除趨勢向及毛刺等處理。

3.4 試驗系統搭建

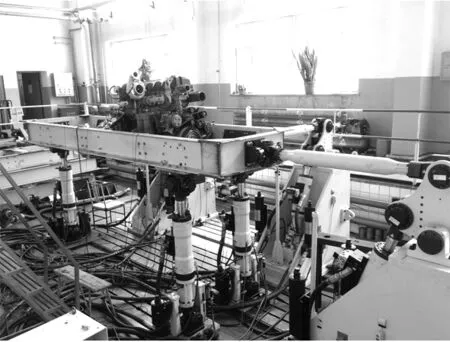

在臺架搭建過程中,作動器的位置布置要十分精確,以確保作動器與模擬車架之間的連接沒有預緊力,消除預緊力在系統模擬迭代過程中產生的影響,保證迭代精度。以某商用車發動機懸置支架為試驗對象搭建的多軸加載道路模擬試驗系臺架見圖4。

圖4 多軸加載道路模擬試驗臺架

3.5 系統傳遞特性求解

3.5.1 迭代控制通道選取

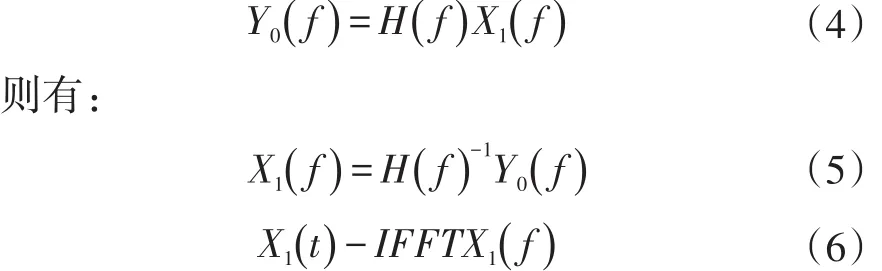

參見圖5,遵循3.2.1中迭代控制通道的選取原則,選取模擬車架上左前(X、Y、Z)位置Y、Z方向,右前(X、Y、Z)位置X、Z方向、變速箱中心(X、Y、Z)位置Y、Z方向為迭代控制通道,組成6×6矩陣迭代形式,具體迭代控制通道如表1所示。

圖5 迭代控制通道選取

表1 正方矩陣模擬迭代控制通道

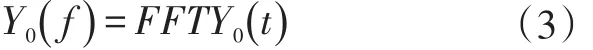

3.5.2 求解系統傳遞函數

將多軸加載試驗臺架定義為多輸入、多輸出振動響應系統,求解系統的傳遞函數。在遠程控制軟件RFC中定義一個多輸入白噪聲信號為X(f),定義系統傳遞函數為H(f),由安裝在系統中的加速度傳感器回采輸出信號Y(f)反饋給RFC軟件,則有:

式中,X(f)—白噪聲驅動信號函數矩陣;Y(f)—回采信號函數矩陣;H(f)—系統頻響函數矩陣。

求解系統的傳遞函數如下:

3.5.3 系統相干函數控制

多軸加載道路模擬試驗系統中,相干函數反映的是系統輸入信號與輸出信號之間在各頻率處的相關程度,一般情況下,如果輸入信號與輸出信號之間的相干函數在再現頻帶內的函數值大于0.8,則認為系統有良好的相干性[8]。通常各激勵通道與響應通道之間的常相干函數,在再現頻率范圍內函數值接近于1,均可以用于迭代補償計算;而各激勵通道與響應通道之間的偏相干函數,選取函數值大于0.8的頻率范圍,用于迭代補償計算[9]。

3.6 迭代控制算法及誤差計算

3.6.1 迭代控制算法

定義處理后的期望響應信號為Y0(t),經傅里葉變換為:

定義頻域初始驅動信號為X1(f),令:

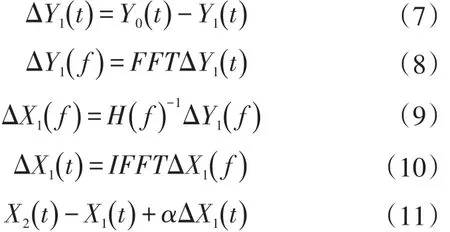

用X1(t)激勵系統,獲得響應信號Y1(t),定義首次誤差信號為ΔY1(t),則有:

式中,α—迭代增益。

3.6.2 誤差計算

重復上述步驟,直到迭代誤差達到一定范圍內,終止迭代,生成的驅動信號就可以用來驅動臺架進行道路模擬試驗。模擬迭代誤差計算方法如(12)式所示。

4 發動機懸置支架總成迭代結果

4.1 迭代結果

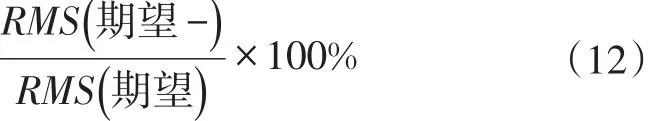

以某重型車發動機懸置支架為對象,搭建多軸加載試驗臺架、實現發動機懸置支架室內臺架模擬迭代過程,迭代誤差曲線如圖6所示,迭代最終誤差見表2。

圖6 模擬迭代誤差曲線

表2 各控制通道模擬迭代誤差

顯然,除左前(X、Y、Z)位置LF_Y通道,其他迭代控制通道迭代誤差均接近10%,本文搭建的發動機懸置支架多軸加載試驗臺架模擬迭代精度較高。

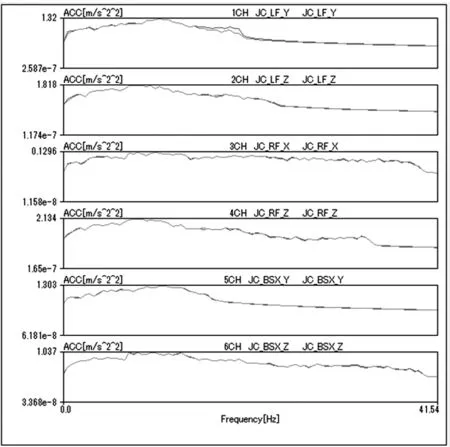

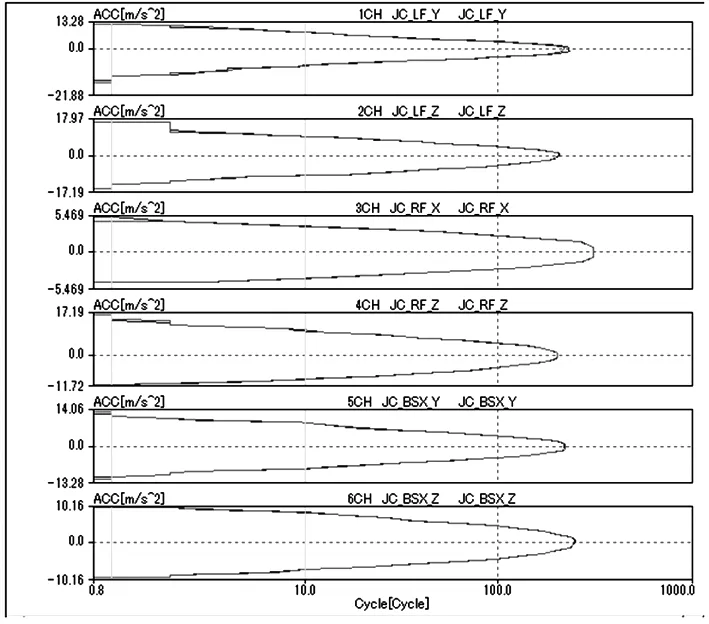

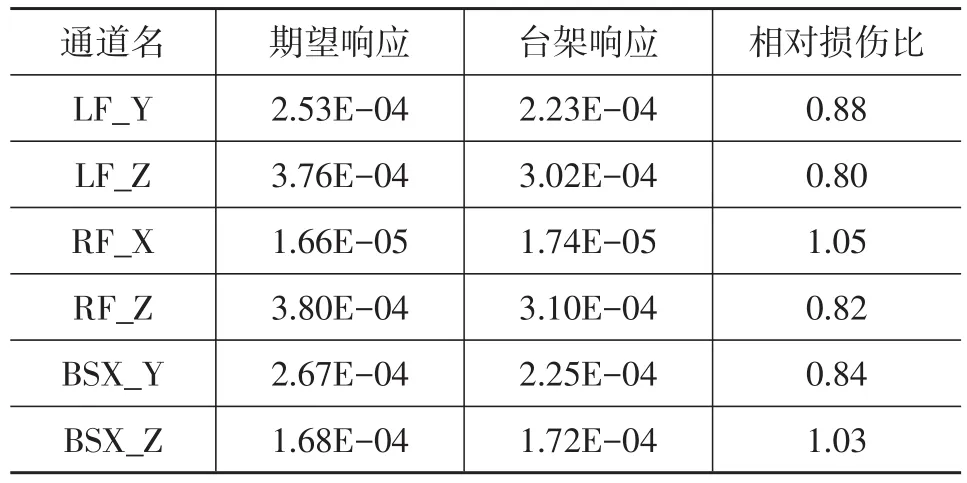

4.2 迭代結果評價

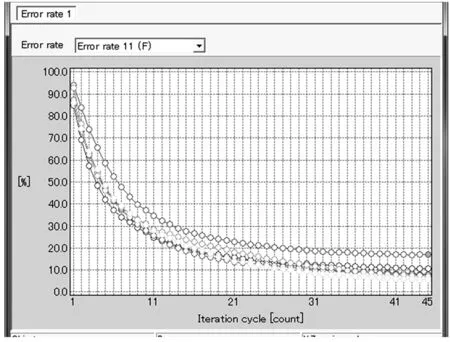

以迭代獲得的最終的驅動信號激勵系統,回采臺架響應信號,分別基于時域、頻域及相對損傷的角度對臺架響應與期望響應進行對比,圖7為時域信號對比結果,圖8為頻域信號對比結果,圖9為穿級計數統計結果對比,相對損傷對比見表3。

圖7 迭代時域信號對比

通過對比,顯然臺架響應與期望響應在時域內、頻域內幾乎趨于一致,相對損傷比接近0.8~1之間,滿足臺架試驗需求,能夠真實再現發動機懸置支架在車輛行駛過程中的振動狀態。即通過系統迭代獲取的臺架驅動信號有較高的精度,滿足工程應用需求,能夠代替實車道路試驗用于發動機懸置支架道路模擬試驗驗證。

圖8 迭代頻域信號對比

圖9 穿級計數統計值對比

表3 各迭代控制通道響應信號相對損傷

5 結束語

(1)本文以某重型車發動機懸置支架為對象,首次設計搭建了多軸加載試驗臺架,實現了發動機懸置支架的多軸加載道路模擬試驗驗證。

(2)通過開展載荷譜采集、數據處理,明確了以發動機懸置支架及變速箱中心位置處的振動加速度信號作為迭代控制目標的選取方法。

(3)通過迭代精度控制,獲取了具有較高精度的臺架驅動信號,能夠真實地模擬發動機懸置支架在車輛行駛過程中的振動特性,滿足產品開發的工程應用需求。

(4)發動機懸置支架臺架道路模擬試驗方法的建立能夠充分發揮室內臺架試驗的諸多優勢,在新產品的設計、開發以及產品的改進設計中,具有很強的試驗和驗證功能,具備很高的工程應用價值,同時為其它車架懸、吊件總成多軸加載臺架道路模擬試驗方法開發奠定了基礎。