一氧化碳裝置低負荷運行瓶頸及工況優化

黃圣,劉成才,程樹華,林廣周

(中國石化揚子石油化工有限公司芳烴廠,江蘇南京 210048)

揚子石化芳烴廠合成氣車間一氧化碳裝置是以天然氣為原料,通過水蒸汽轉化、MDEA 脫碳(PZ活化劑)、深冷分離等工藝,主產高純一氧化碳(CO)25.23萬t/a,副產氫氣(H2)及1:1配比的羰基合成氣(OXO)。為應對特殊情況下的物料平衡問題,合成氣車間積極優化一氧化碳裝置低負荷運行工況,降低產品損失,確保裝置安全平穩運行。

1 裝置工藝簡介

一氧化碳裝置主要分為反應生成部分(即熱區)與分離提純部分(即冷區)。原則工藝流程見圖1。原料天然氣經過加氫、脫氯、脫硫后,在預轉化反應器中,將C2及以上烴類與水蒸汽反應生成CH4,從而使得進入轉化爐中的原料不含有高級烴類,避免在提高轉化爐入口溫度時裂解結碳,同時為降低轉化反應中水碳比、提高CO 轉化率提供有利條件。

經過預轉化反應的原料再與水蒸汽混合后進入轉化爐反應生成含有CO和H2的氣體混合物,化學反應如式(1)、(2)。在轉化爐入口同時配入MDEA再生塔頂產出的CO2,與甲烷直接反應生成CO和H2,化學反應如式(3)。

甲烷轉化反應:

變換反應:

二氧化碳轉化:

經過轉化反應后的混合工藝氣在脫碳單元通過加入活化劑(PZ)的MDEA 溶液洗滌,將工藝氣中的CO2去除至30 mg/L以下,化學反應如式(4)。吸收的CO2經過再生后,化學反應如式(5),通過二氧化碳壓縮機增壓后進入轉化爐入口循環使用。其中單獨引入一股外廠的界外CO2,作為補充CO2循環使用,促進轉化反應平衡向多產CO方向移動。

吸收反應:

圖1 一氧化碳裝置原則工藝流程

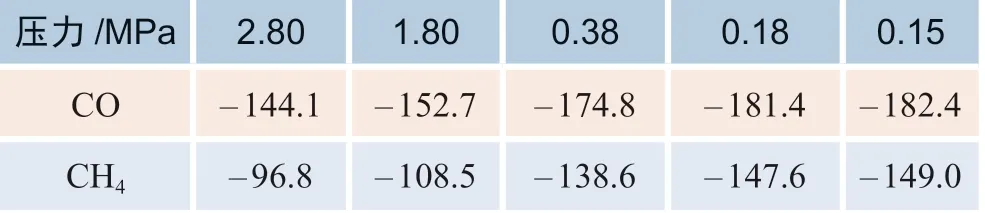

脫除二氧化碳后的工藝氣,再經過冷干機換熱降溫至10℃以下、TSA去除全部的H2O及CO2組分后,進入深冷分離單元(即冷箱)。通過一氧化碳壓縮機將部分CO在冷箱中增壓循環,通過節流閥、膨脹機將高壓常溫的工藝氣逐步降壓至150 kPa、降溫至-150℃(見表1),從而有效分離CO 與CH4組分。產品H2通過冷箱中的CH4洗滌后直接外供;產品OXO通過分離塔充分混合后直接外供;產品CO從分離塔塔頂采出后,經過一氧化碳壓縮機增壓后外送。

表1 CO/CH4 在不同壓力下的氣化溫度[1] ℃

2 低負荷運行瓶頸

一氧化碳裝置低負荷運行瓶頸主要在冷箱,其突出問題在于低負荷下建立的冷量平衡極其脆弱,系統冷量平衡易被打破,導致產品不合格、CO 壓縮機波動,嚴重時觸發裝置聯鎖停車。

2.1 核心換熱器冷量平衡難度大

冷箱的關鍵核心設備為主熱換熱器(EA15601)、主冷換熱器(EA15602),通過多股物料的階梯式換熱,維持冷箱整體冷量平衡。

其中主熱換熱器(EA15601)共有9股物料進行冷熱交換,包括冷箱進料、高壓CO、中壓CO、低壓CO、產品H2、產品OXO、冷箱釋放氣、膨脹機入口高壓CO和膨脹機出口中壓CO等。主冷換熱器(EA15602)中共有10股物料進行換熱,包括出主熱換熱器的冷箱進料、產品OXO、脫氮塔進料、脫氫塔塔釜出料、冷箱釋放氣、精餾塔進料、中壓CO、熱冷凝分液罐液相物料、OXO分離塔進料、低壓CO等。

由于低負荷下物料平衡與冷箱設計值偏差較大(見表2),冷量平衡難度大,各股物料溫度梯度無法平穩建立,各塔調整困難,無法穩定產出。

表2 低負荷時部分工藝參數與設計負荷時對比

根據冷箱進料中CO 組分[2]核算冷箱負荷,在熱區79%負荷時冷箱進料量在2 931 m3/h、CO含量在25%左右,與冷箱設計滿負荷流量3 893 m3/h、CO含量在30%左右對比,冷箱的實際進料負荷也僅為63%左右。

2.2 主熱換熱器易偏流凍堵

冷箱中主熱換熱器(EA15601)是由三個換熱器并聯而成,將9股換熱物料均分為27股后進行快速冷熱交換,管徑細小、管道排布復雜。在冷箱低負荷運行時,主熱換熱器中易發生偏流,一旦出現精餾塔波動,塔釜微量CH4組分上升至塔頂后,在主熱換熱器中產生過冷凝固的現象,換熱器局部凍堵,進而影響其他8 股物料冷熱交換,冷量平衡被打破,造成次生影響。

2.3 CO/CH4 精餾塔控制困難

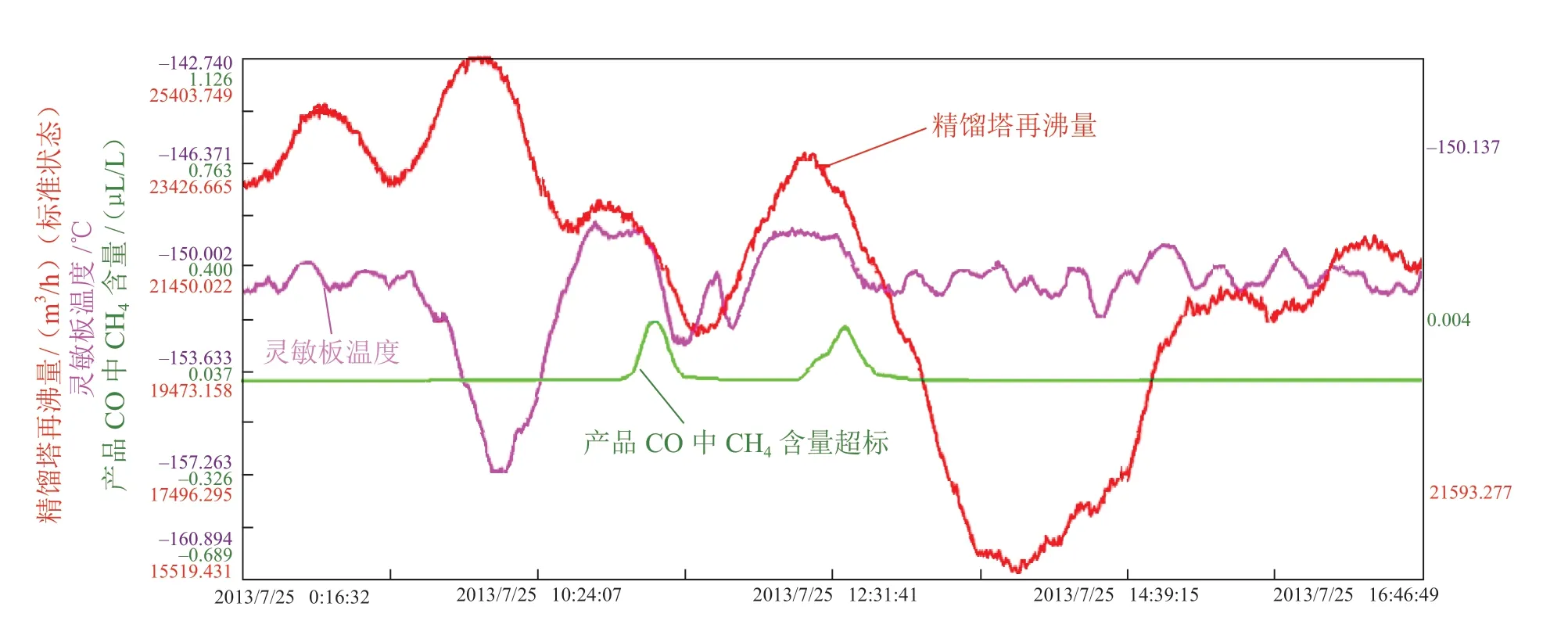

精餾塔作為深冷系統中對CO 和CH4進行最終分離的關鍵設備,進料負荷、組成的變化都會導致精餾塔靈敏板溫度大幅波動,控制系統調整不及時,造成塔頂產品CO 不合格。低負荷期間對精餾塔運行情況進行測試時發現,靈敏板溫度波動極大,再沸回流無法及時跟蹤,塔頂CO 產出質量不合格,CO壓縮機大幅波動,見圖2。

圖2 精餾塔調整期間部分參數變化趨勢

3 工況優化措施

在當前工況下,低負荷運行的主要目標是在維持熱區穩定運行、煙氣環保達標排放的基礎上,確保冷箱系統的冷量平衡,同時進一步減少不必要的產品放空。裝置在將一氧化碳負荷降至79%的最低負荷后,繼續進行優化調整,穩定冷箱運行,減少物耗能耗。

3.1 優化熱區運行

1)退出全部界外CO2。由于下游BYACO裝置減產,為避免損失產品CO,2020年1月31日界外CO2配入量從1 689 m3/h逐步降低至845 m3/h;2月11日,界外CO2配入量降至563 m3/h,2月12日在最低負荷下退出全部界外CO2。退出界外CO2后,同步對CO2壓縮機各參數進行調整優化,降低運行電流以減少電耗。

2)減少轉化爐出口殘余CH4組分。由于負荷降低,同時界外CO2停止補入,轉化爐反應平衡中式(3)往逆向偏移,轉化爐出口工藝氣中殘余CH4組分(即冷箱進料中CH4)增加,會導致冷量平衡不均,冷箱過熱。因為水蒸汽轉化反應為強吸熱反應,通過提高水碳比、提高過剩空氣系數、提高爐溫等方式,適當提高煙道換熱器中轉化爐入口混合物料溫度、提高轉化爐膛反應溫度,促進了水蒸汽反應平衡中式(1)往正向偏移并抑制了式(2)的正向反應,在減少殘余CH4的同時,增產一定量的產品H2。

3)產品OXO回收作燃料。由于下游BP裝置減產,自2020年2月3日開始產品OXO從外供3.1 t/h逐步降低至1.5 t/h,并于2 月11 日全部停供。經過冷箱產品結構調整后,約有195 m3/h的產品OXO通過改造流程并入熱區燃料系統作燃料,減少天然氣作燃料量約687 m3/h。

3.2 優化冷區運行

1)調整冷箱產品結構,提高精餾塔負荷。由于產品OXO的停送與產品CO的外供減量,為能夠在冷箱主熱、冷換熱器維持能量平衡的基礎上,盡可能維持低負荷下精餾塔的平穩運行,通過減少冷凝分液罐去OXO分離塔物料量,提高CO/CH4精餾塔進料量,在確保精餾塔穩定的同時,將產品H2產量從5.4 t/h增產至6.0 t/h。

2)減少TSA 步序干擾[6]。TSA 由于在升壓、并聯等步序切換時對冷箱進料的固有影響,以及在降壓、熱吹、冷吹步序切換時對燃料系統熱值的影響,在裝置低負荷運行期間,尤為需要注意TSA解析氣壓力、組分、流量變化對燃料系統熱值的綜合影響。在2019年的改造中,通過對冷箱釋放氣流程切換調節閥PC15531的控制邏輯優化,極大減小了TSA步序切換時對燃料系統的影響。同時通過對各班組操作方式的總結和提煉,對部分手動介入操作進行規范、標準化,進一步提高了切床的平穩性。

3.3 優化透平壓縮機運行

1)降低透平蒸汽耗量。裝置低負荷運行期間,各水冷換熱器冷卻總量降低,通過調整循環水給水溫度、給水壓力、上塔水分布等,提高大機組一氧化碳壓縮機級間水冷器換熱效率;同時根據壓縮機一、二、三段回流閥開度,關小各級入口導葉,將透平蒸汽進量從38.5 t/h 降至36.5 t/h,節約的高壓蒸汽直接并入外供蒸汽管網。

2)產品CO部分回流,維持冷箱進料CO組分[5]。CO 作為冷箱的冷量來源,必須要保證一定的組分占比,才能維持冷箱中的冷量平衡。為確保進入冷箱物料中CO 組分達到23%以上,通過CO 壓縮機GB15751 出口的調節閥PC15570C 將約1.2 t/h 的產品CO 回流至冷干機入口處,與進入冷箱的物料重新混合從而增加CO組分占比。

4 效益測算

通過對裝置最低負荷(79%)工況下的進一步優化調整,退出了全部界外CO2量、降低了天然氣燃料量、減少了產品OXO及CO放空量、適當提升了產品H2量等,維持了冷箱平穩運行,有效提升了裝置的經濟效益,在不計其他新增費用的情況下,每日可減少產品損失約34萬元,詳見表3。

5 結論

裝置在低負荷工況下平穩運行是在當下化工產品市場競爭激烈的形勢下確保盈利的保障。只有確保裝置在不同負荷工況下都能夠長周期平穩運行,才能夠在不同市場行情下進行最優的產品結構調整,提升裝置的綜合效益。芳烴廠合成氣車間一氧化碳裝置在低負荷工況運行期間,以問題為導向,持續進行設備工況、產品結構、工藝流程等方面的優化提升,攻關核心換熱器及復雜冷箱的技術難點,進一步減少了產品損失,實現了裝置的經濟平穩運行。

表3 低負荷工況優化后減少產品損失計算