Mastercam軟件2D高速刀路在實踐教學中的應用*

李 斐,楊德壽,張明艷

(1.蘭州石化職業技術學院 機械工程學院,甘肅 蘭州 730060;2.無錫昆侖富士儀表有限公司,江蘇 無錫 214028)

0 引言

高速加工是近年內迅速崛起的先進制造技術,應用高速加工技術,合理而科學地生成刀路軌跡已經成為提高加工效率、提高加工質量、縮短加工時間的重要途徑之一[1-2]。

Mastercam軟件具有豐富的高速加工策略,能最大限度地滿足加工企業的需求[3-5]。學生在學習2D高速刀路軌跡設置時,單一的加工策略往往容易掌握,但是一旦遇到形狀較為復雜的工件,如何選擇正確的加工方法,進而生成合理、經濟的刀路軌跡便成為這一部分內容的重點、難點。

本文以一個典型工件為例,分析其加工策略,生成該工件粗加工的刀路軌跡并進行模擬仿真。該工件包含完全開放外輪廓、半開放輪廓且縱向與橫向尺寸比例較小、半開放輪廓且縱向與橫向尺寸比例較大,因為該工件形狀較為復雜,正確地選擇加工方式便成為教學重點。在教學過程中通過學習對比動態銑削、剝銑、熔接這三種加工策略的優缺點,選擇正確的加工方式,以提高學生對這部分內容的綜合應用能力。

1 2D高速刀路軌跡介紹

Mastercam軟件中2D高速刀路軌跡包括動態銑削、剝銑和熔接三種策略。動態銑削適用于大多數工件形狀的加工,比如完全開放外輪廓的加工、封閉型腔的加工等;剝銑適用于半開放輪廓的加工,且縱向與橫向尺寸比例較大的情況;熔接適用于半開放輪廓的加工,且縱向與橫向尺寸比例較小的情況。

2 典型工件介紹

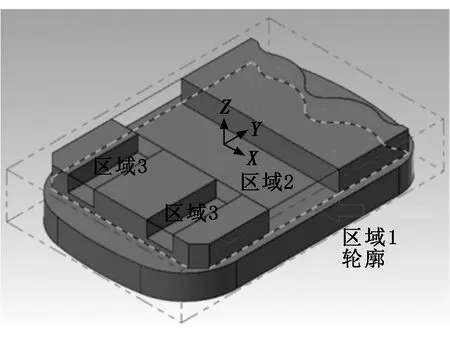

某典型工件如圖1(軸測圖)所示,該工件分為三個區域。將兩個凸臺的輪廓相連后區域1為典型的完全開放外輪廓,適合動態銑削加工;區域2為半開放輪廓,且為縱向與橫向尺寸比例較小的情況,適合熔接方式加工;區域3為半開放輪廓,且為縱向與橫向尺寸比例較大的情況,適合剝銑方式加工。

圖1 工件正等軸測圖

3 加工策略及參數設置

3.1 區域1的加工

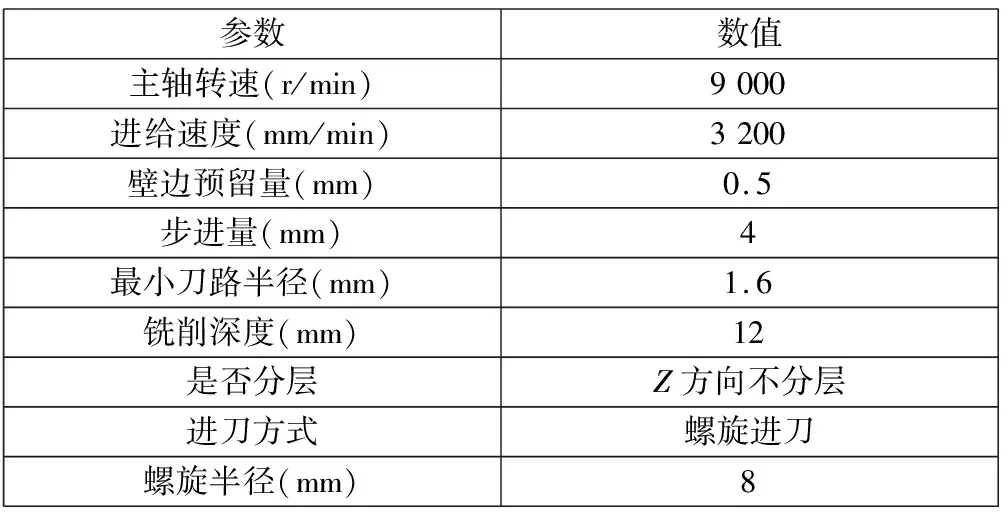

通過分析零件圖可知,區域1內輪廓半徑為8.5 mm,如圖2所示,所以選擇直徑為16 mm的直柄立銑刀進行加工。其輪廓為開放式外輪廓,選用動態銑削加工策略。加工參數設置如表1所示、刀路軌跡如圖3所示、仿真結果如圖4所示。

圖3 動態銑削刀路軌跡 圖4 動態銑削仿真結果

表1 動態銑削參數

圖2 最小內輪廓尺寸

3.2 區域2的加工

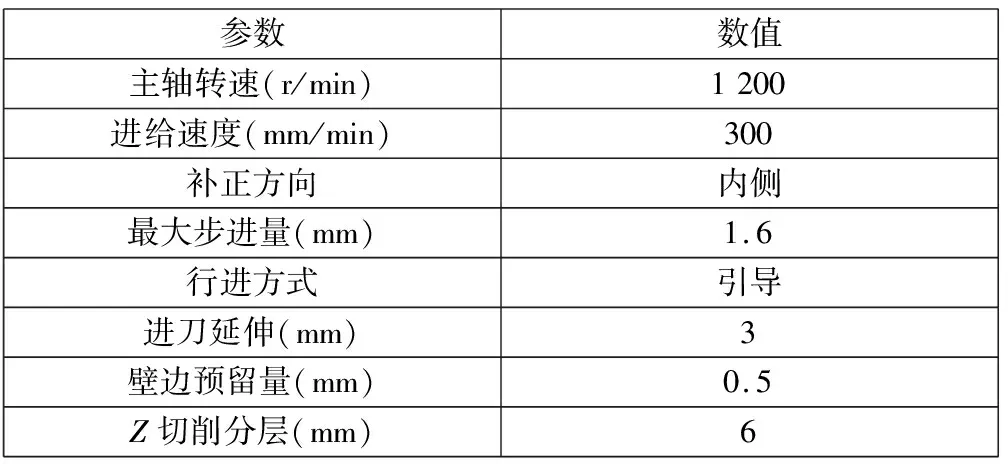

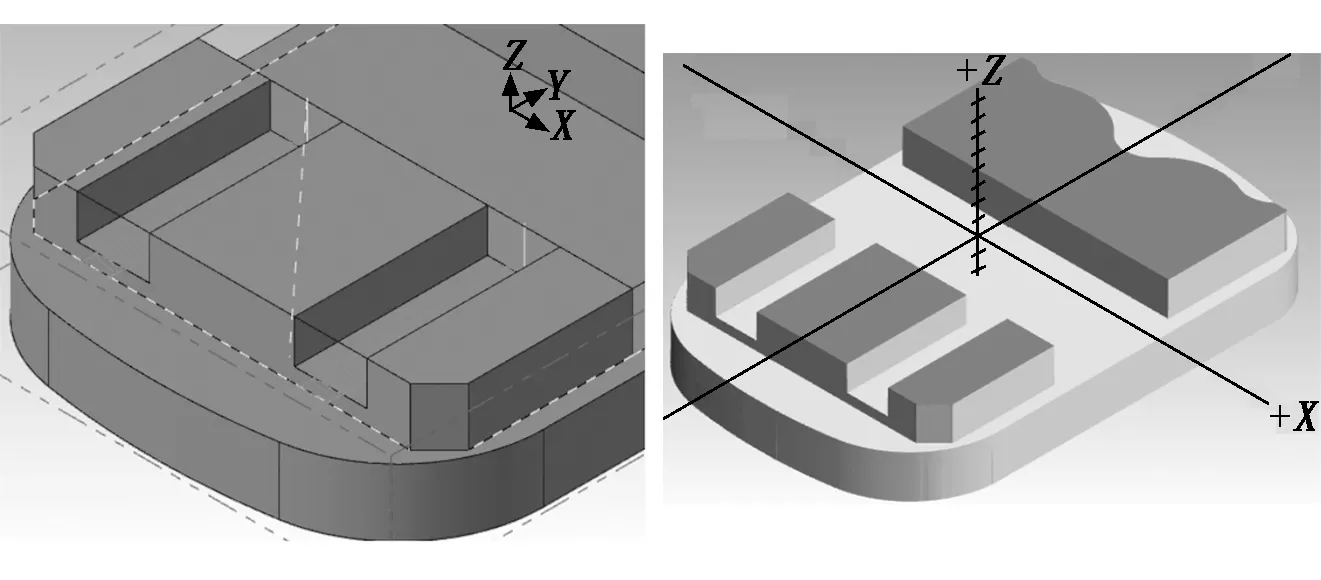

選擇直徑為8 mm的直柄立銑刀進行加工。區域2為半開放輪廓,且縱向與橫向尺寸比例較小,適合熔接方式加工。加工參數設置如表2所示、刀路軌跡如圖5所示、仿真結果如圖6所示。

圖5 熔接加工刀路軌跡 圖6 熔接加工仿真結果

表2 熔接加工參數

3.3 區域3的加工

選擇直徑為8 mm的直柄立銑刀進行加工。區域3為半開放輪廓,且縱向與橫向尺寸比例較大,適合剝銑方式加工。加工參數設置如表3所示、刀路軌跡如圖7所示、仿真結果如圖8所示。

圖7 剝銑加工刀路軌跡 圖8 剝銑加工仿真結果

表3 剝銑加工參數

4 結語

在實際教學中,給出一個典型的工件,根據工件的特點進行區域劃分,從而選擇不同的加工方式,可以使學生深入了解2D高速加工策略中不同加工方式的優缺點及各自所適合的加工對象。在培養學生獨立思考能力的同時,對該章節的內容也是一次綜合性的練習與應用,有助于提升學生的綜合應用能力。