降低銅陽極泥沉金后液含金量的工業試驗

張曉兵,余 珊,伍依愛

(1.大冶有色金屬有限責任公司,湖北 黃石 435002;2.有色金屬冶金與循環利用湖北省重點實驗室,湖北黃石 435002)

銅電解陽極泥在回收貴金屬金、銀前,一般先需要進行預處理[1~4]。某冶煉廠銅電解陽極泥通過硫酸化焙燒[5,6]后,焙砂(脫硒渣)經過分銅[7]后氯化分金[8,9],分金后液進行亞硫酸鈉沉金[10,11]生成粗金粉,沉金后液調pH值后生成鉑鈀精礦,鉑鈀精礦進入下步工序再進行金、鉑、鈀等貴金屬元素的分離[12]。目前,沉金工序生產時溶液中經常出現不易沉淀的絮凝狀顆粒,導致部分含金顆粒隨著沉金后液進入到鉑鈀精礦中,造成金的分散損失加大,進而造成金的生產成本上升。

1 主要物料

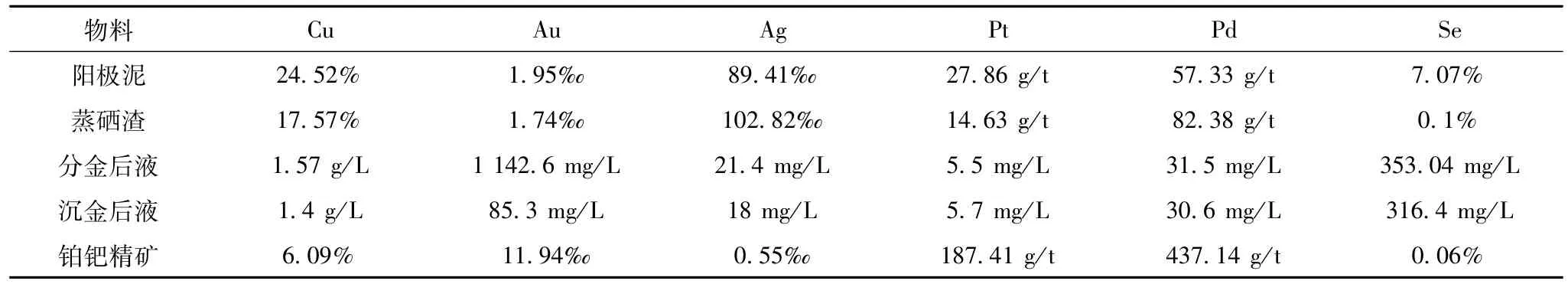

各工序主要物料成分見表1。由表1可知,有必要對沉金工序進行工業試驗的優化,以降低沉金后液的含金量。

表1 主要物料成分表

2 試驗部分

2.1 試驗原理

沉金過程的原理是在分金后液中,加入還原劑發生以下反應。

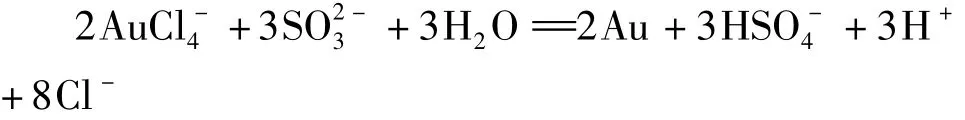

還原劑亞硫酸鈉[13]的反應為:

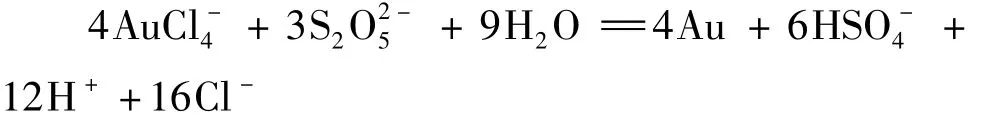

還原劑焦亞硫酸[14]的反應為:

2.2 試驗過程

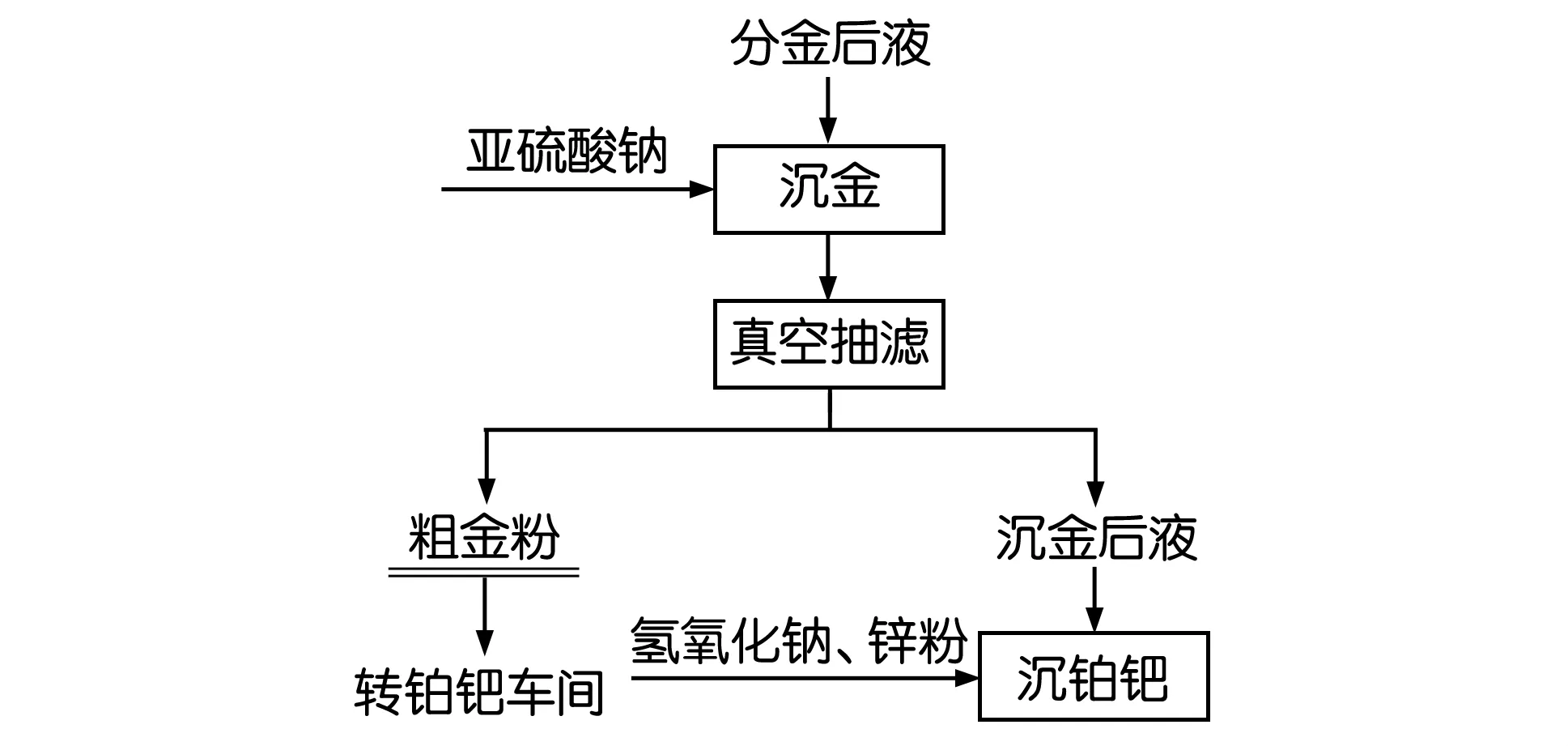

試驗用的原液為分金崗位正常生產時產出的分金后液,試驗試劑主要有亞硫酸鈉(Na2SO3)、焦亞硫酸鈉(Na2S2O5)、工業硫酸(H2SO4,98%)、氫氧化鈉(NaOH)、氯酸鈉(NaClO3)等。具體工藝流程如圖1所示,該廠分金工藝采用的是目前主流的氯化法,氧化劑為氯酸鈉,分金后液的金還原采用的還原劑為亞硫酸鈉或焦亞硫酸鈉。沉金反應在一個容積20 m3的反應釜中進行,溶液體積控制在17 m3左右,反應完成后,澄清1~2 h左右,然后將上清液(約15.5 m3)通過旁通閥直接排放至沉金后液槽作為沉鉑鈀工序的原料。反應釜底部剩余的1.5 m3底液通過真空過濾桶過濾后,尾液排入沉金后液槽,濾餅部分即為該工序產品——粗金粉。

圖1 沉金工藝流程圖

2.3 分析檢測方法

采用電感耦合等離子體光譜分析方法(ICP)分析溶液和渣中各元素含量。

3 結果與討論

3.1 沉金過程硫酸濃度的影響

為了判斷硫酸濃度的升高對沉金中懸浮物的沉降是否有促進作用,在生產現場進行了沉金過程中加酸的小試,當加入98%的濃硫酸后,渾濁的溶液立刻變清亮,但未見金粉沉降,推測加酸并沒有加速金粉沉降。試驗結果見表2。根據表2的試驗結果可以得出,在目前的酸度環境下,是否提高酸度對沉后液含金量的影響很小。

表2 硫酸濃度對沉金后液含金量的影響

3.2 沉金過程升溫趕氯的影響

根據反應原理,溶液中氯離子的減少,應有利于金粉的沉降,且在高酸高氯的氛圍下,已沉降的金粉也會發生反應,重新被氧化成AuCl-4(俗稱返溶)。而分金后液中的氯離子,來源于分金反應過程中添加的氯酸鈉,目前添加量為9包/釜,每包25 kg,分金過程中氯酸鈉的過量添加主要是為了降低分金渣中的含金量。

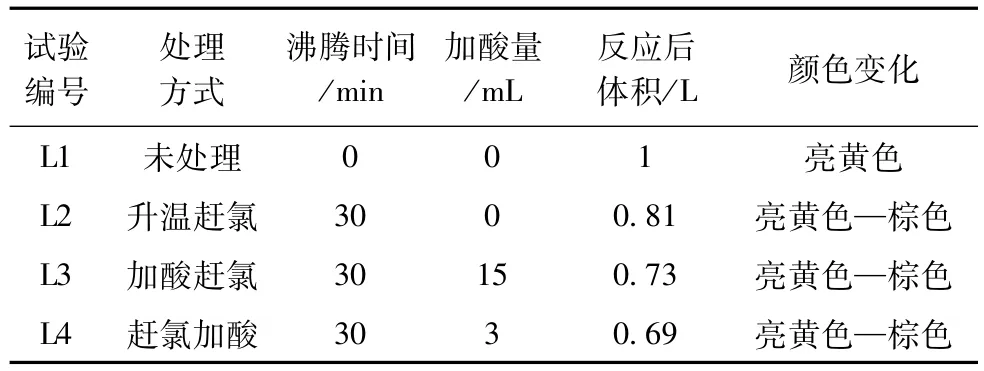

根據氯氣在水中的溶解度隨溫度的升高而降低的現象,設計了4組升溫趕氯的對比試驗,各取1 L分金后液在燒杯中進行試驗,具體情況見表3。趕氯完成后進行了降溫后沉金,試驗情況見表4。

其中試驗編號L4是趕氯加酸,即溫度升至沸騰后加酸,反應太過劇烈,溶液有飛濺現象,加3 mL后停止,工業生產中也不允許在高溫溶液中加酸,該方案不可行。試驗編號L2、L3、L4均為分金后液進行了升溫處理,分金后液中均未有固體析出,溶液顏色都出現了亮黃色到棕色的轉變過程,初步判斷為氯氣的顏色,趕氯有利于溶液中氧化性氛圍的降低。趕氯后的分金后液,再進行沉金,溶液均迅速變渾濁,有大量金粉析出,且金粉團聚現象較好,靜置一段時間后,均在1 h內澄清,固液出現明顯界線。而未處理的L1沉金時未出現渾濁。

表3 分金后液處理情況

表4 各組沉金情況

由于沉金后液在沉鉑鈀工序作為原料進行生產時,需加堿使溶液呈弱堿性,在沉金工序加酸,會使沉鉑鈀工序成本出現對應上升,因此在加酸沒有明顯優勢的情況下,暫不考慮在沉金工序即分金后液中加酸。因此,選擇最佳方案L2,即對分金后液進行升溫趕氯。

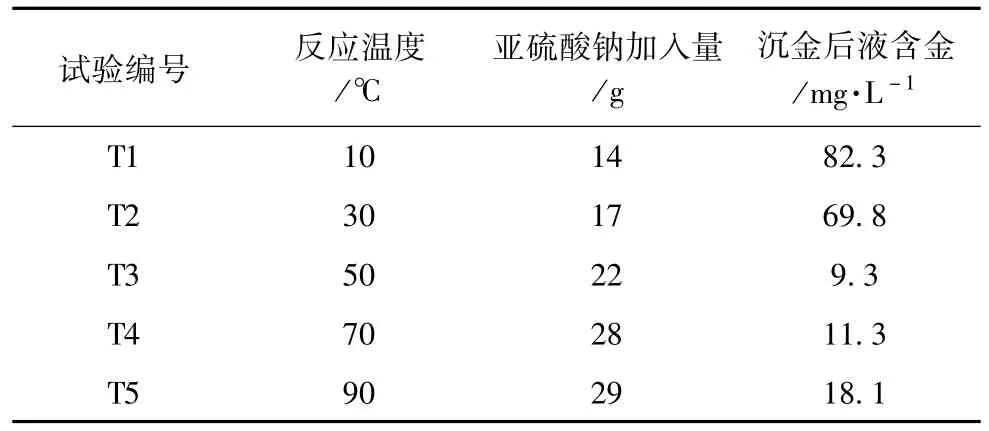

3.3 沉金過程溫度的影響

工業生產中,反應釜的升溫由反應釜夾套通蒸汽完成,升溫后再降溫,所需時間較長,生產時間和常溫沉金相比需大大延長,為找出沉金反應的最佳溫度,從10~90℃每20℃為一個間隔分別取1 L分金后液進行試驗,結果見表5。

表5 溫度變化對沉金后液的影響

由于沉金反應亞硫酸鈉的加入量是根據反應終點的判斷來進行加入量的調節,因此不同的溫度下,亞硫酸鈉的添加量有所區別。根據表5的試驗結果可知,隨著溫度的升高,沉金后液含金量下降明顯,而當溫度超過50℃時,沉金后液含金量并未出現明顯降低,初步判定50℃為生產時最佳反應溫度。

為驗證50℃時在工業生產中的具體效果,進行了現場工業試驗,試驗結果見表6。

表6 50℃時沉金工序綜合影響

驗證結果顯示,50℃作為生產作業時的反應溫度是可行的,沉金后液含金量與之前在常溫下的平均含金量85.3 mg/L相比,得到了大幅度降低。

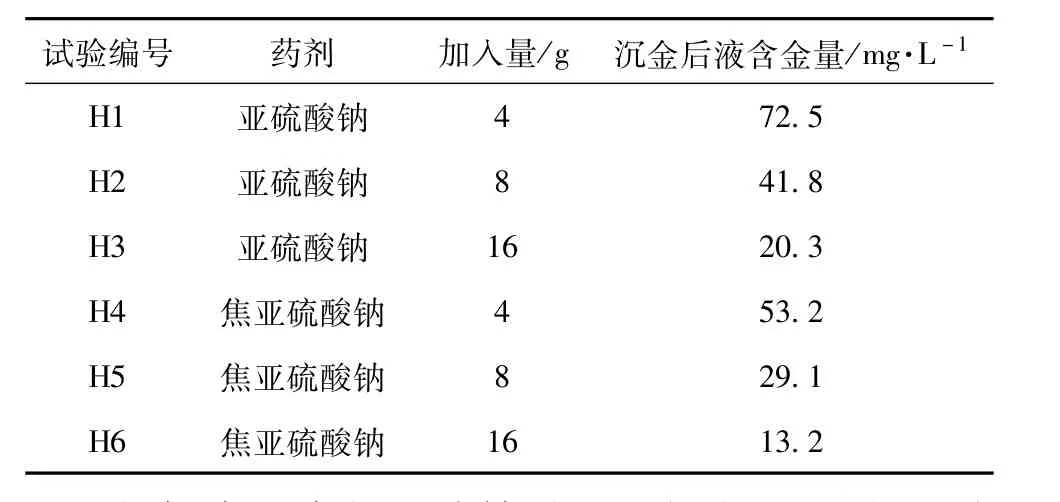

3.4 沉金過程還原劑的影響

沉金反應的還原藥劑,根據市場價格波動,除亞硫酸鈉外,有時也會采用焦亞硫酸鈉,為對比分析2種藥劑在50℃時,反應效果是否一致,在現場各取1 L原液進行對比,試驗結果見表7。

表7 50℃時藥劑種類對沉金后液含金量的影響

根據表7中的試驗結果可以得出,無論是亞硫酸鈉還是焦亞硫酸鈉,在50℃時,效果趨勢都基本一致,隨著還原劑加入量的加大,沉金后液含金量逐漸降低;其中等量加入時,焦亞硫酸鈉效果稍好,這與焦亞硫酸鈉中SO2的有效含量更高有關,但焦亞硫酸鈉的市場單價比亞硫酸鈉稍高。因此,從成本考慮,優先選擇亞硫酸鈉作為沉金還原劑。

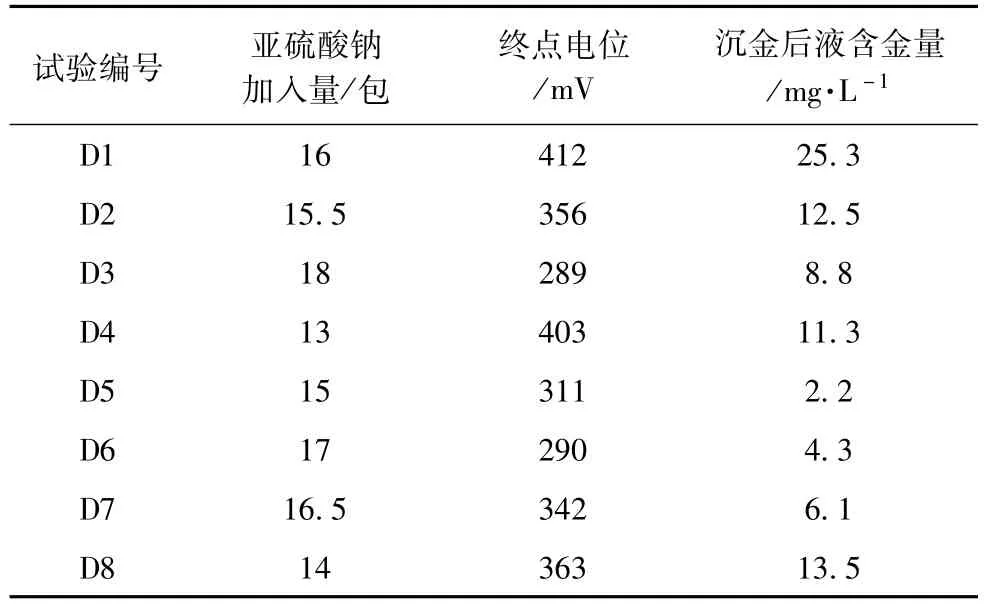

3.5 沉金過程終點電位的判斷

實際生產時,亞硫酸鈉的添加終點都是通過現場取樣肉眼觀察溶液的渾濁情況來進行反應終點的判斷,為精細化操作,上述試驗時發現通過檢測電位來進行終點的判斷是可行的,為確定實際生產時的最佳電位,在現場進行了連續8批次的現場工業試驗,結果見表8。

表8 終點電位對沉金后液含金量的影響

原液中含金及其它成分每批次都不一樣,原料的不穩定性使每次沉金生產時還原劑的添加量都不一樣。根據表8的結果,電位在300±10 mV時,沉金效果最佳,電位偏高時,會使沉金后液含金偏高,電位也不宜過低,過低會導致其它重金屬雜質離子進入到粗金粉中,影響粗金粉品質。

3.6 生產情況

綜上所述,對沉金工序的生產操作做出了相應調整,將沉金過程的溫度由常溫調整至50℃。亞硫酸鈉的添加,由工人根據操作經驗進行肉眼判斷終點的方式,改為了基于反應現象的終點判斷和溶液電位相結合的方式進行綜合終點判斷。工藝做出調整并穩定生產后,進行了連續1個月的沉金后液取樣跟蹤,沉金后液含金的月均值由85.3 mg/L降至了4.6 mg/L,該次試驗取得了預期效果。

4 結 論

沉金工序中加酸并沒有明顯優勢,反而會使后續沉鉑鈀工序成本上升,因此暫不考慮在沉金工序即分金后液中加酸。對分金液進行趕氯,可以有利于沉金;升溫50℃沉金,金粉團聚效果更好,有利于固液分離,且還原過程中析出的金粉,返溶現象不明顯,升溫沉金方式對不同原料的適應性也很強。在一定溫度下分別采用還原劑亞硫酸鈉和焦亞硫酸鈉沉金,沉金后液含金量隨著還原劑加入量的加大逐漸降低;其中焦亞硫酸鈉效果稍好,但從成本考慮選用亞硫酸鈉最佳。采用控電還原電位在300±10 mV時,沉金效果最佳,更有利于沉金終點的判斷。沉金后液含金量由85.3 mg/L大幅降至了4.6 mg/L。