DCS系統在3 000 t/d硫化礦選廠的改造和應用

芮鶴松

(云南金鼎鋅業有限公司,云南 怒江 673200)

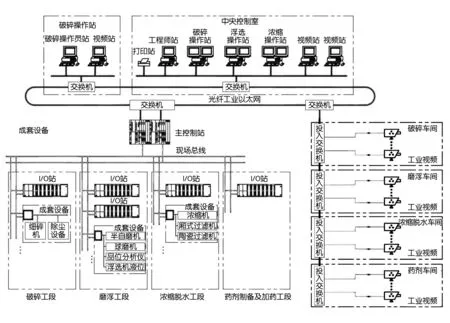

云南金鼎鋅業有限公司3 000 t/d硫化礦選礦廠DCS系統由湖南易控自動化工程技術有限公司負責工程總承包,實現對選礦廠生產全過程的自動化控制。該硫化礦選廠DCS系統網絡架構分為監控層、控制層和現場設備層三層。DCS系統工藝測控包括破碎篩分、磨礦分級、優先浮選、藥劑制備及添加、濃縮脫水、水系統(包括生產水和廠前回水)等部分,在選礦廠設有中央控制室(簡稱中控室)。通過DCS系統實現工藝過程參數儀器儀表測控、電氣及關鍵設備的運行狀態監控、遠程控制和聯鎖保護、選礦廠工業實時數據與廠級局域網客戶端的交互等功能[1,2]。

1 項目背景

3 000 t/d硫化礦選廠自2013年12月投產以來,DCS系統偶發故障,未能實現破碎篩分安全聯鎖系統分段啟動、DCS系統未檢測旋流器組溢流濃度、濃密機驅動壓力數據采集和DCS系統數據顯示未能實現共享等問題,為了實現DCS系統生產數據遠程顯示與控制,能夠實時掌握日常生產運行狀態,及時下達生產指令實現達產穩產,對現有DCS實施系列改造與完善。

2 技改方案及實施

2.1 工業視頻監控

對原礦堆場、格篩、粗碎、3#皮帶、5#皮帶、半自磨以及球磨機附屬的稀油站、尾礦輸送泵站的尾礦攪拌桶區域和濃密機底流精礦攪拌桶區域增設視頻監控點,利用總線通訊的方式,將視頻信息及設備運行狀態上傳至中控室。在中控室可隨時查看設備運行狀態,掌握設備運行情況、能及時發現各監測點異常,及時組織處理,從而保障設備良好的運行。

2.2 破碎篩分安全聯鎖

技改前,破碎篩分安全聯鎖系統和磨礦分級智能優化系統實現自動聯鎖后,破碎系統停機則磨礦系統必須停機。根據現場實際應用需求,重新設計聯鎖程序,實現系統分段停機,操作簡單、便捷。

同時,根據現場運行情況,增設了頑石倉礦倉雷達料位計,并增設擺式給料機遠程變頻調節功能,遠程調節擺式給料機的頻率,從而控制頑石倉的料位,穩定給礦量。

2#重板下料口、2#至 3#皮帶下料口和 3#至 4#皮帶下料口經常出現卡礦,電機電流出現嚴重過載導致保護器跳閘,需保護器復位才能再次啟動。在啟動皮帶傳輸過程中,存在著兩種狀態:分別是單機遠程啟動和聯鎖啟動。單機遠程啟動即:前一段皮帶未運行時,而后一段皮帶仍然可以啟動,會造成皮帶下料口卡礦、堵塞,半自磨機在非正常停機時,皮帶也在給礦,造成半自磨進料口堵礦。停機時也需要逐個點擊設備停機。從單機啟動的原理可以看出,這種啟動方式還是缺乏安全性。現采用皮帶聯鎖一鍵操作法:即從DCS系統中做出聯鎖啟動,聯鎖啟動和單機啟動截然不同,聯鎖啟動系統里運行存在著先后順序關系,能夠有序進行,并將聯鎖啟動和聲光報警聯系在一起,安全問題得到有效解決。

2.3 旋流器溢流濃度檢測和濃密機驅動壓力顯示

借助DCS系統顯示瞬時原礦處理量和磨礦系統的用水量,換算出旋流器組溢流礦漿濃度,并將給礦濃度與現場實測礦漿作對比,根據原礦量和調整水量控制礦漿的濃度和細度,為后續浮選作業提供合格的礦漿[3~5]。

此外,通過增設無線網關無線節點DX70,實現Φ38 m和Φ16 m濃密機驅動壓力顯示,并通過通訊的方式反饋到DCS系統中。在DCS系統上,可進行遠程監控和調節。

2.4 DCS系統數據共享

針對原礦處理量、磨礦系統運行時間(2#重板給礦機、半自磨機、球磨機、磨礦分級泵等)、脫水系統運行時間(陶瓷過濾機、壓濾機、尾礦輸送泵等)、程控自動加藥機實現自動精準加藥及累計等未能在DCS系統顯示共享的問題,通過增設相應的儀器儀表,如在線品位分析儀、通訊模塊等等,每個工段增設一個I/O子站,并利用現場總線的方式將數據傳輸至DCS系統,實現DCS系統數據顯示及共享,達到隨時調出和打印輸出的目標,以便于實現生產設備和生產工藝參數進行數據分析對比,做出下一步的部署[6],DCS系統設計布置圖如圖1所示。

圖1 DCS系統設計布置圖

2.5 新增設備

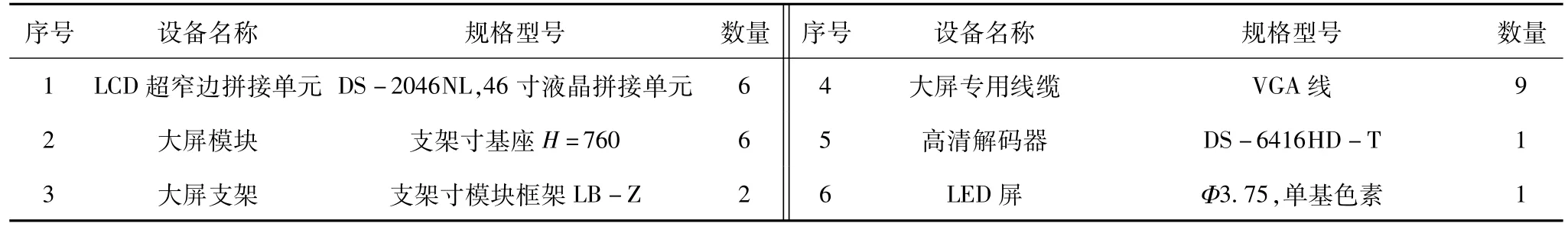

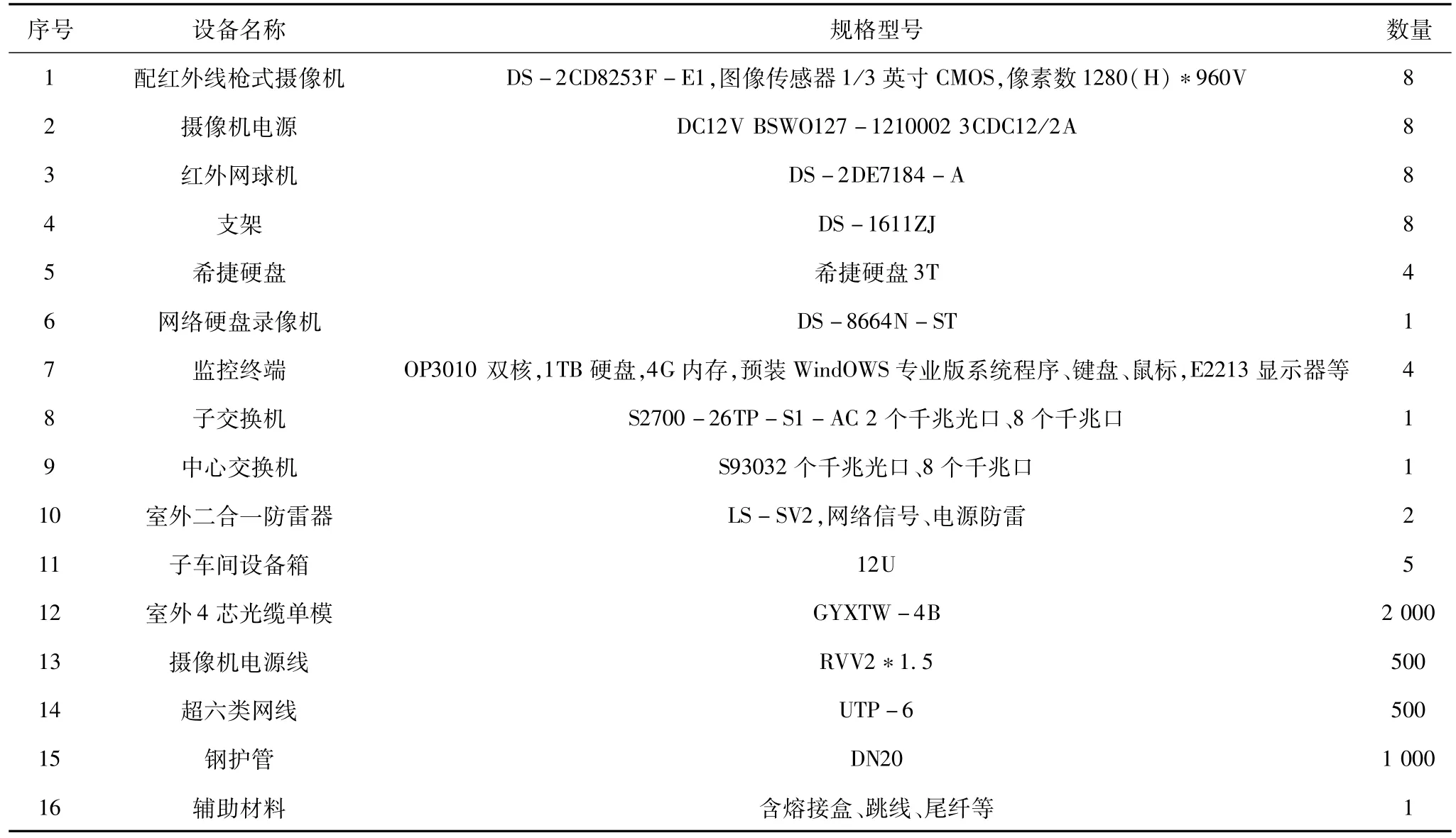

系統優化過程中新增系列設備及儀器儀表,大屏幕顯示系統設備名稱及規格型號數量見表1,工業視頻監控系統設備名稱及規格型號數量見表2。

表1 大屏幕顯示系統設備名稱及規格型號數量

表2 工業視頻監控系統設備名稱及規格型號數量

3 結 論

1.通過對DCS系統改造,有效降低半自磨礦倉拉空風險,破礦作業組織更合理,降低了崗位操作人員的作業強度,優化了崗位人員的作業時間。通過頑石倉礦倉雷達料位計顯示的數值,指導擺式給礦機生產能力的調整,實現擺式給礦機頻率的合理調節。

2.DCS系統完善改造后,給礦系統設備故障導致的停機時間明顯減少,實現了對設備設施有效的保護,為完成年度生產任務提供保障。同時,通過人工監測的數據與儀器儀表檢測數據進行比對校核,實現儀器儀表檢測的可靠控制。原礦處理量、磨礦系統運行時間、脫水系統運行時間等實現數據顯示與共享,減少故障發現和排出時間,減少人為因素影響,提高設備運轉率。

3.DCS系統在公司3 000 t/d硫化礦選礦廠投入使用以來,通過可靠的儀表檢測控制、電氣與關鍵設備的運行狀態監控、遠程控制、聯鎖保護等功能,不僅大大降低勞動強度和人工成本,而且對穩定生產流程和保證各項技經指標,流程參數及設備運行狀態發揮關鍵性作用,同時為企業管理和技術人員提供穩定可靠的工業數據,有效的指導選礦生產。DCS系統生產數據遠程顯示與控制,實時掌握選礦廠日常生產狀態,有利于生產指令的及時下達和反饋。

4.DCS系統不斷完善改造后,系統設備因故障導致的停機時間明顯減少,以每月8 h計算,每年可增加開機時間96 h,臺時日處理能力逐步趨于穩定,并接近130 t/d設計值,年處理原礦量增加12 000 t,產出鋅金屬增加648 t,創造經濟效益622.08萬元。