含微棱柱陣列結構表面的注射成型脫模

丁 濤,楊冬嬌,劉介珍,翁 燦

(中南大學 機電工程學院,湖南 長沙 410083)

1 引 言

微納結構功能表面是指微納單或多尺度特征通過不同尺寸和分布形成規則紋理、周期性排列并呈現出不同功能特性的表面[1],具有優異的光學、電化學、生物學等特性。目前,廣泛使用的結構功能表面有超疏水表面、微流控芯片、光轉換表面、仿生表面等[2-5]。表面微結構零件由于其微結構尺寸和高精度的要求給加工與制造帶來巨大的挑戰。微注射成型是制造各種形狀和尺寸微結構零件的理想方法之一[6],研究表明,微注射成型帶來的一些結構缺陷不僅僅產生在充填階段,而且會由于脫模階段的溫度變化、受力不均及材料性能等因素而產生。因此,在微注射過程中微結構的完整充填和無損脫模成為微注射成型領域的研究重點與熱點之一。

關于微結構脫模的受力組成,浙江大學郭育華[7]認為摩擦力和黏附力共同生成表面力,麻省理工學院的Dirckx等[8]則強調單個作用力對脫模時微結構作用的不同影響。微注射成型脫模時微結構的受力形式和作用位置與納米壓印相似,所以納米壓印的相關研究可為該研究提供參考。Yang等[9]采用分子動力學方法研究了不同模具與基底材料的組合,如硅/鎳、鎳/硅、石英/鎳等對熱壓印過程微結構形貌復制質量的影響,結果表明硅模具鎳模芯的組合最成功,鎳作為基底材料最容易脫模且不易損壞。Su[10]與羅怡[11]分別研究了微脊陣列微注射成型與熱壓印過程的脫模力,均指出模具溫度對脫模力的影響最為顯著。Correia[12]研究發現適當的脫模溫度是保證結構質量非常重要的前提。

雖然國內外學者對于注射成型表面微結構零件的脫模行為做了大量有價值的工作,但在脫模成型質量影響因素方面仍缺乏系統的研究,且需要從微觀上分析注射成型脫模過程微結構的運動和變形行為。本文從微注射成型實驗出發,考慮了微結構模芯的制備方法與制造可行性,然后分別研究了聚合物材料、微結構深寬比和工藝參數對脫模成型質量的影響,并結合聚合物自身材料屬性與微結構受力分析解釋了脫模過程中的微結構變形機制。

2 實 驗

2.1 模芯制備

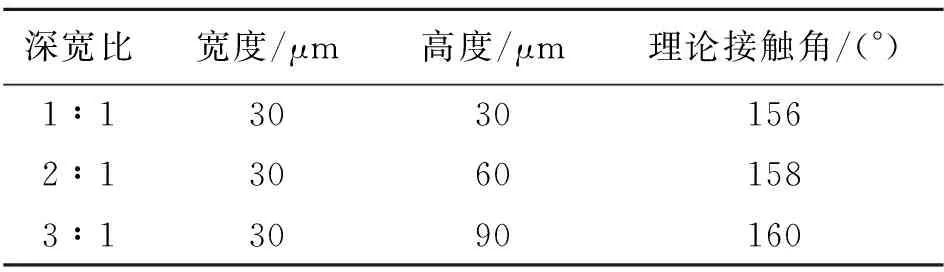

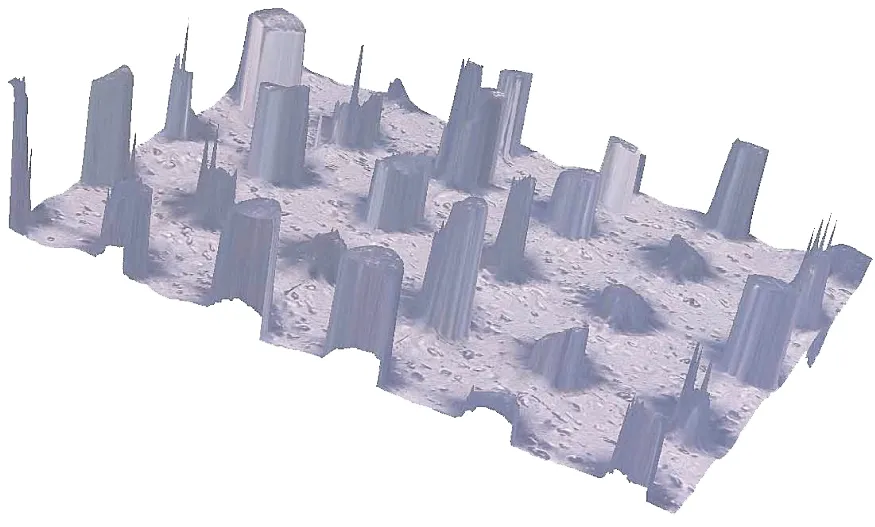

以超疏水功能為目的,用于注射成型模芯的設計思路參照本課題組已有成果[5,13]。實驗設計3種不同深寬比(1∶1,2∶1和3∶1)的微四棱柱陣列結構,微四棱柱的設計截面尺寸為30 μm×30 μm,柱間距為60 μm,其結構設計尺寸和理論計算接觸角如表1所示。

表1 超疏水表面微四棱柱的尺寸設計

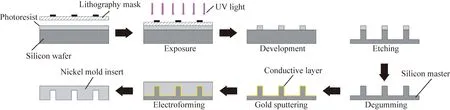

模芯制備基本流程如圖1所示。采用中科院光電所研發的紫外光刻機URE-2000135進行微結構硅母版的加工,采用課題組自主研發的V-30L雙陰極豎直旋轉微電鑄裝置[14]實現微結構的金屬化轉移。采用LEICA EM SCD 500型高真空鍍濺射膜儀對硅母模進行導電處理,金層厚度為15~20 nm,不影響表面微結構的形貌尺寸。電鑄初期采用較小電流為0.08 A,電鑄時間為30 min;中期電流設置為0.15 A,電鑄時間為720 min;后期加大電流至0.25 A,電鑄時間為180 min。將電鑄后的制件打磨平整并根據模具型腔大小(25 mm×25 mm)進行裁剪,按照頂桿位置在模芯相應位置打孔,并使用無水乙醇和蒸餾水超聲清洗模芯,充分干燥后及獲得表面含有微棱柱孔結構的鎳模芯。

圖1 表面微四棱柱陣列結構零件鎳模芯成型工藝流程

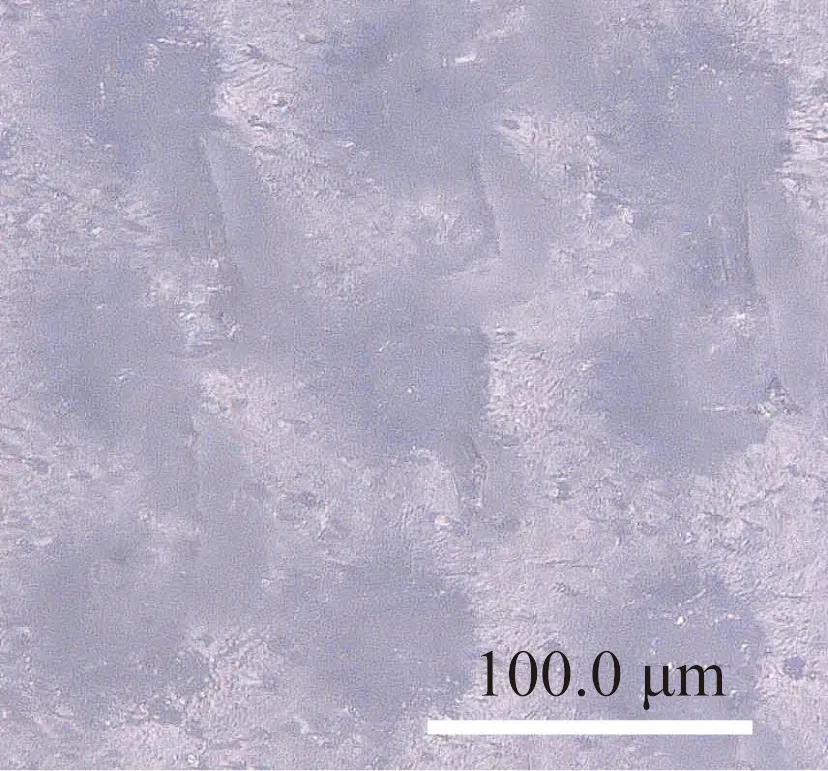

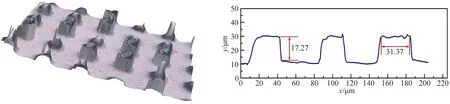

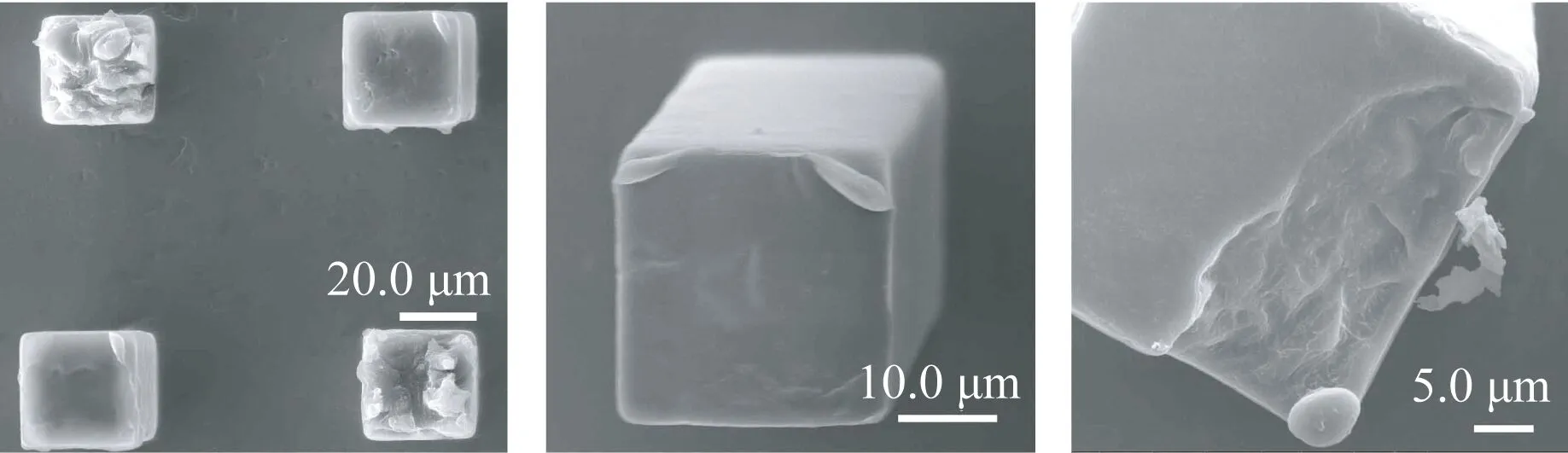

采用日本基恩士公司的VHX-5000型超景深顯微鏡測量電鑄鎳模芯微米孔的尺寸,如圖2所示。在制造中存在誤差且在測量過程中顯微鏡光源會在微結構棱柱孔側壁處產生反射與折射現象,如圖3所示,導致微結構截面形狀在轉角處產生底部不平整現象,因此微米孔的實際深寬比分別約為1.0,1.7和2.6(表2)。

圖2 表面含微孔陣列結構模芯

2.2 注射成型實驗

實驗材料為北歐化工PPHD120MO、日本寶里COC5013L-10和鎮江奇美PMMACM205,材料的基本屬性如表3所示。

表2 電鑄鎳模芯的表面微米孔尺寸

表3 注射成型三種聚合物材料的基本屬性

(a)深寬比為1∶1

(b)深寬比為2∶1

(c)深寬比為3∶1

實驗采用信易公司生產的SCD-20u/30H干燥機對材料進行干燥處理,采用日本Sodick LD05EH2注射成型機進行微結構表面的注射成型實驗,采用晏邦YBM-1IH型油式模溫機和油冷卻的方式進行模具的快速升降溫,采用信易公司SIC-3A型冷水機進行微注射成型設備的冷卻處理,具體裝置如圖4所示。采用超景深顯微鏡與MIRA3 LMU型場發射掃描電子顯微鏡(FSEM)檢測脫模后制件表面微結構的三維形貌。

圖4 注射成型機與模具

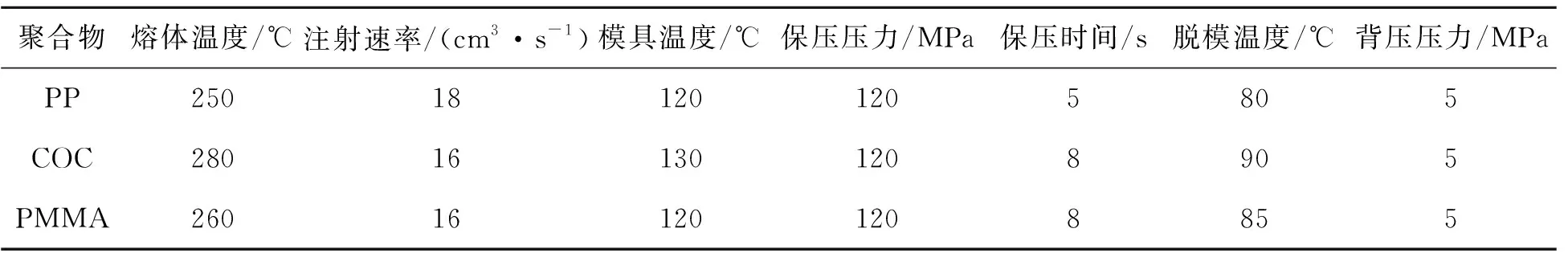

根據經驗設定3種材料的基準工藝參數,如表4所示。當進行不同深寬比結構的微注射成型實驗時,在基準工藝基礎上進行適當調整。

表4 3種聚合物材料的基準工藝參數

2.3 脫模力檢測與模芯表面抗黏處理

目前,注射成型過程微結構的受力情況只能通過仿真等手段獲得。為了能夠定量分析微結構脫模過程中的受力變化,同時結合微結構變形分析成型影響因素,本實驗以頂桿的頂出力作為脫模時制件表面微結構的受力,將高精度紐扣式微型壓力傳感器安裝在推板上并對準一根頂桿。使用SBT970型圖顯示推拉力計實時記錄脫模過程中該頂桿的受力值,如圖5所示。

圖5 脫模力檢測原理

研究表明,采用硅烷化學處理方法可以提高鎳模芯表面的抗黏特性[15-16],從而減小微注射成型脫模過程聚合物與金屬模芯的黏附力。因此,采用南京辰工有限公司生產的十七氟癸基三乙氧基硅(CG-F1731)對鎳模芯進行表面抗黏處理。

實驗前首先清洗并烘干鎳模芯,使界面保持無油無污以及足夠干燥的狀態。然后將0.7 mL的氟硅烷與50 mL的蒸餾水一起稀釋成異丙醇溶液,并在30 ℃水浴加熱和磁力攪拌的作用下處理3 h,使它們混合均勻后制備出用于表面抗黏處理的氟硅烷溶液。最后,將清洗干燥后的鎳模芯放入稀釋后的氟硅烷溶液中,靜置12 h使其發生交聯反應產生抗黏膜,之后取出鎳模芯清洗干燥后方可使用。

3 結果與分析

3.1 聚合物材料影響

采用微米孔深寬比約為1.7的電鑄鎳模芯進行3種聚合物材料的注射成型實驗。

3.1.1 PP材料

在基準工藝參數下,得到的PP表面微結構如圖6所示,其微結構平均高度只有26.0 μm左右,并沒有實現完全填充。因此調整保壓壓力、保壓時間、背壓壓力分別為150 MPa,8 s,8 MPa,將脫模溫度控制在85 ℃左右,得到的零件表面微結構如圖7所示。對比圖6和圖7可知,調整工藝參數后,PP微結構形貌得到明顯改善,測得微結構的平均寬度與高度分別約為32.0 μm和52.0 μm。與鎳模芯微孔尺寸相比,調整工藝參數能獲得較完整的PP微棱柱。

圖6 基準工藝參數下PP微結構的形貌及尺寸

圖7 調整工藝參數后PP微結構的形貌及尺寸

圖8為頂出速度分別為3,5,7 mm/s時得到的PP表面微結構的3種不同變形。從圖8中可見,圖8(a)中微結構斷裂拉長變形明顯,大多數微結構產生位移;圖8(b)中微結構變形程度明顯改善,其中一部分微結構成型良好,另一部分則出現了彎曲變形;圖8(c)中幾乎所有微結構均完整脫模。對應的受力曲線如圖8(d)所示,脫模時微結構零件在0.05~0.1 s時受力快速增大并達到峰值,后迅速降低,在0.15 s后趨于平穩,且受力峰值分別為68,66和56 N。由此可知,在保證微結構順利脫模的情況下,微結構脫模時受力峰值越小其成型質量越好。

3.1.2 COC材料

在基準工藝參數下進行COC材料微注射成型實驗,得到如圖9所示的表面微結構。微結構長短不一且頂端凹凸不平,脫模后的微結構平均高度只有17.0 μm左右,與模芯的實際高度差距較大。

(a)變形嚴重(a)Severe deformation

(b)變形改善(b)Ameliorative deformation

(c)變形良好(c)Well deformation

(d)PP微結構受力曲線(d)Stress curves of PP microstructure

圖9 基準工藝參數下COC微結構的形貌及尺寸

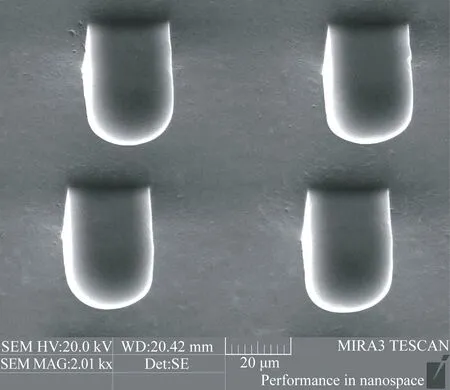

調整保壓壓力、保壓時間、背壓壓力、脫模溫度分別為150 MPa,10 s,10 MPa與100 ℃,得到COC的微結構如圖10(a)所示。脫模質量并沒有得到明顯改善,微結構頂端和側壁可見類似撕裂的斷面,且并不是由于充填不完整所導致的前端球弧狀微結構(圖10(b))。這說明微結構的缺陷可能是在脫模過程中產生的,由于COC材料的斷裂伸長率為1.7%,遠遠小于PP材料的9%,使得COC材料具有較大的脆性,因此在脫模時零件極易斷裂。

(a)調整工藝參數后COC微結構形貌

(b)填充不完整時微結構SEM圖

3.1.3 PMMA材料

在PMMA微注射成型實驗中遇到與COC微注射成型類似的情況,調整保壓壓力、保壓時間、背壓壓力、脫模溫度分別150 MPa,10 s,10 MPa與95 ℃,得到如圖11所示的微結構形貌與尺寸。可見大部分微結構仍然發生折斷,甚至有些斷裂的部分殘留在表面,同時測得PMMA微結構的平均高度約為27.0 μm。

圖11 調整工藝參數后PMMA微結構的形貌及尺寸

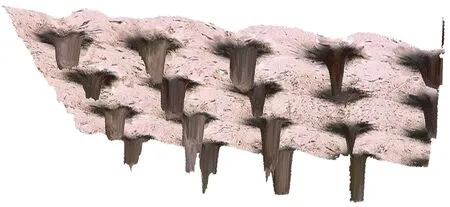

在經過20次注射成型實驗后PMMA微結構形貌如圖12所示,最終成型出的零件表面幾乎沒有微結構,微結構的凸起似被擰斷。一般來說,材料的表面能越大,表面黏附性越強[15],而PMMA材料的表面能高于PP材料,這也是PMMA在脫模時產生折斷并黏附的原因。其次,冷卻溫度過高、冷卻時間過短,導致聚合物未完全固化從而強度達不到脫模要求也會導致微結構完全斷裂。隨著注射成型次數的增加,PMMA不斷黏附在模芯中,最終造成模芯的堵塞,如圖13所示,使成型出的微結構不完整。

3.2 深寬比影響

采用2.2節中電鑄成型的3種深度(23.0,52.0,82.0 μm)的微孔結構陣列鎳模芯進行PP材料的注射成型實驗。

圖12 注射成型實驗20次后PMMA微結構形貌

圖13 模芯被堵塞嚴重

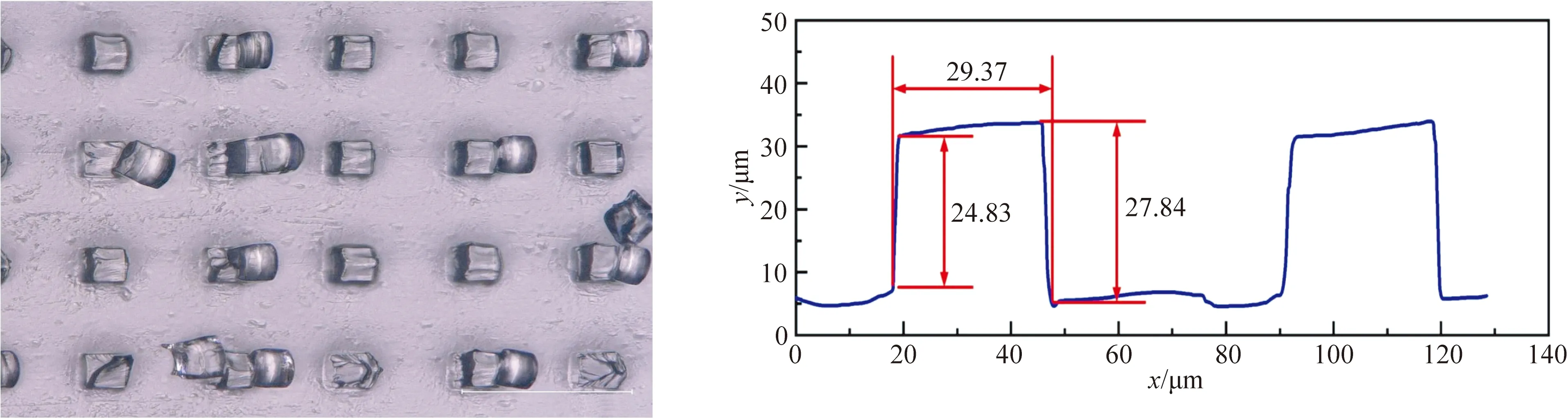

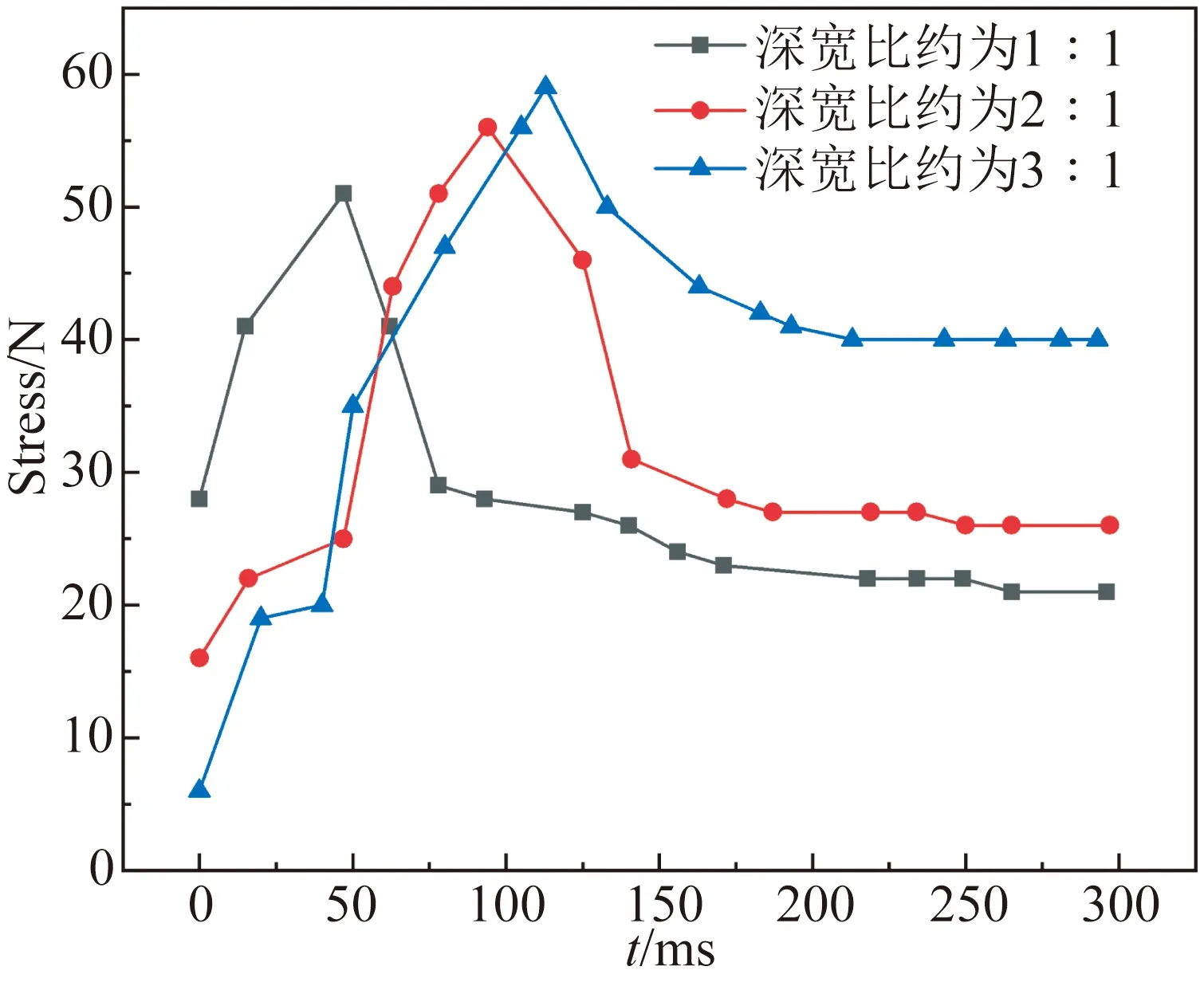

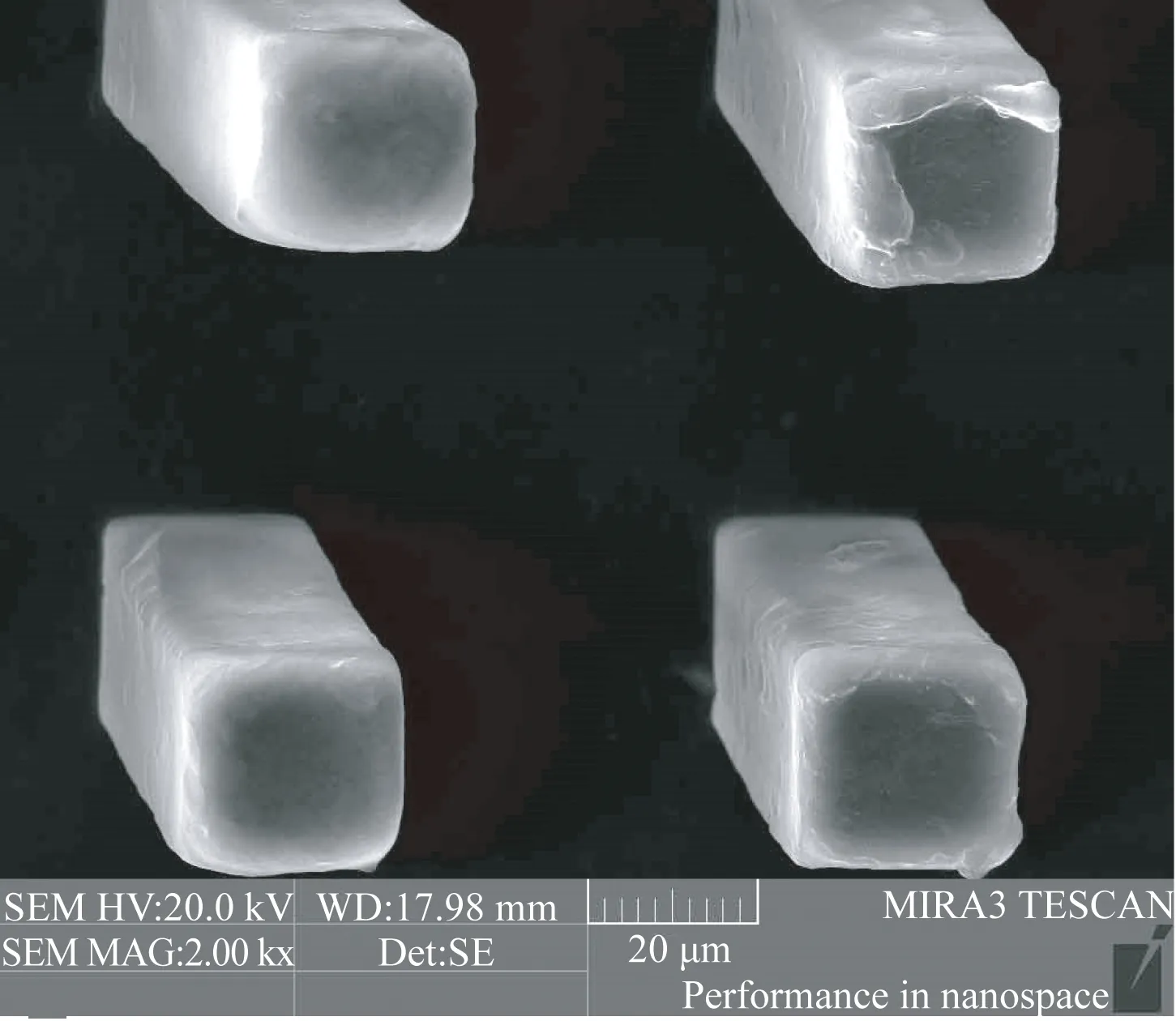

當深寬比約為1∶1時,在微四棱柱的四周邊角出現輕微“翹邊”,棱柱側壁不平整,頂部出現翹曲等現象,如圖14所示。當深寬比約為2∶1時,微結構的頂部出現“凹陷”和邊角“卷曲”,四棱柱出現彎曲,頂部的翹曲加重,如圖15所示。當深寬比增加到3∶1時,部分微結構直接出現斷裂,同時微結構的傾斜變形明顯,頂部翹曲增大,有些頂部結構撕裂變形,如圖16所示。可見即使在成型較好的情況下,脫模時微結構仍會由于黏附和受力不均等導致各種微小缺陷,并且隨著深寬比的增加這種微小變形可能擴大,且微棱柱出現彎曲傾斜的可能性增加。

圖14 深寬比約為1∶1的PP微結構SEM圖

圖15 深寬比約為2∶1的PP微結構SEM圖

圖16 深寬比約為3∶1的PP微結構SEM圖

對比3種深寬比PP微結構脫模時的受力情況,如圖17所示,初始階段微結構頂部開始脫模,此時受力值隨著時間而增加,微結構所受黏附力也隨著深寬比的增加而增加,受力峰值的出現時間隨深寬比的增加而延后。隨后受力出現下降趨勢,此階段微結構主要受摩擦力作用。隨著深寬比增加摩擦力隨之增加,且深寬比越大這種增加的程度越明顯。

圖17 三種深寬比PP微結構脫模受力對比

3.3 脫模工藝參數影響

對深寬比約為3.0的PP微結構零件進行注射成型實驗,研究主要脫模工藝參數對微結構成型質量的影響,參數設置如表5所示,其它工藝參數同基準工藝參數。

表5 注射成型脫模階段工藝參數設置

3.3.1 保壓壓力

不同保壓壓力下PP微結構的形貌及尺寸如圖18所示。當保壓壓力為120 MPa時,微結構未能進行完整充填,且存在較多缺陷,平均高度只有25.0 μm左右。隨著保壓壓力增加到150 MPa時,微結構成型完整,平均高度達到約87.0 μm,但是微結構頂部發生凹陷,說明微結構的側壁可能被拉長。當保壓壓力增加到180 MPa時,充填完整的微結構平均高度達到約84.0 μm。

(b)150 MPa

(c)180 MPa

隨著保壓壓力的增加,最終PP微結構的成型質量有所提高,這表明保壓壓力對微結構成型質量起著重要作用。但是過高的保壓壓力會導致型腔壓力過大,致使脫模過程困難,且此時聚合物熔體的體積比容減小,密度增大,造成冷卻脫模時內應力釋放從而使微結構發生翹曲變形,如圖19所示。

圖19 保壓壓力為180 MPa時PP微結構的SEM圖

3.3.2 脫模溫度

對不同脫模溫度的注射成型PP制件,截取含有20個微棱柱結構的區域,如圖20所示。脫模溫度為80,90,100和110 ℃時,保留完整的微棱柱比值分別為55%,60%,30%,10%。隨著脫模溫度的升高,斷裂的微結構數量增加,這可能是因為當脫模溫度較高時,聚合物表面溫度也較高,導致脫模時它與金屬模芯間的結合力作用更強,出現撕裂和毛刺等缺陷,微結構破壞嚴重。

(a)80 ℃

(b)90 ℃

(c)100 ℃

(d)110 ℃

3.4 模芯表面抗黏處理

在前述3.2節實驗中發現深寬比約為3的微結構表面缺陷嚴重,因此對其金屬鎳模芯的表面進行抗黏處理。

采用相同工藝參數進行實驗,得到如圖21所示的PP表面微結構。與模芯表面未經過抗黏處理的成型微結構相比,圖中微結構不僅能夠完整脫模,沒有發生折斷現象,而且棱角分明,四棱柱成型完整,微結構的平均高度與平均寬度分別約為82.0 μm和31.0 μm,與鎳模芯尺寸相差較小。

圖21 模芯表面抗黏處理后PP微結構的形貌及尺寸

此時測量頂桿的受力曲線,如圖22所示,其初始值僅為9 N,峰值達到48 N,最終穩定值為11 N。可見模芯經過表面抗黏處理后,脫模時微結構零件受力值整體小于未經過處理的脫模受力值,其中受力峰值與最終穩定值的降低表明黏附力和摩擦力均有大幅度減小。

圖22 模芯經過表面抗黏處理前后脫模受力曲線

4 結 論

本文在考慮微結構模芯制造可行性的基礎上,實驗研究了成型條件對表面微結構的脫模變形影響規律,探索了微結構受力與變形的關系,并解釋了微結構脫模過程中的變形機制。注射成型實驗結果表明,PP聚合物能夠順利獲得接近目標深寬比的微結構,而COC與PMMA則因為材料的脆性與黏附性發生不同程度的斷裂;脫模成型后發現,微結構變形隨著深寬比的增加而增加,主要集中在頂部的彎曲與凹陷,微結構也易發生傾斜;適當增加保壓壓力與減小脫模溫度均能有效提高微結構成型質量,但過高的保壓壓力會造成微結構內應力增加,導致脫模困難;鎳模芯經過表面抗黏處理后進行注射成型實驗,能夠顯著減小脫模時微結構所受的摩擦力與黏附力,改善微結構成型的微小缺陷。