數字微流控芯片上液滴驅動

王 洪,鄭 杰,閆延鵬,王 淞,李浩正,崔建國

(重慶理工大學 藥學與生物工程學院,重慶 400054)

1 引 言

數字微流控芯片是近年發展起來的一種新興操控微小體積液滴的技術[1-2]。該類液滴主要運動于芯片的平面上,芯片上運動的液滴與常規通道內運動的液滴數量以及所處環境大為不同,數字微流控芯片往往以單個或數個液滴為對象,可驅動液滴在芯片平面上向四周自由運動。芯片上液滴驅動方法主要包括介電潤濕驅動[3]、熱毛細管驅動[4]、光誘導驅動[5-6]、表面聲波驅動[7-8]及磁力驅動[9-10]等。基于介電潤濕效應(Electrowetting on Dielectric, EWOD)的平面液滴驅動技術作為芯片上液滴控制技術的主流,隨著電子技術的融入,在器件的高度集成、操控便捷性上具有明顯優勢,通常將基于EWOD的液滴控制技術稱作數字微流控(Digital Microfluidic,DMF)[3,11-12]。DMF在液滴控制能力上展現出高度靈活性和執行多重并行生物化學反應的能力,這引起了研究者們的極大興趣。

從結構設計角度看,DMF器件主要分為單板和雙板兩種形式,也分別稱作開放式系統和封閉式系統,組成部件主要包括基板、電極、介電層和疏水層[3,13]。目前,DMF裝置基板一般由玻璃、硅晶片、印刷電路板(PCB)、紙基襯底等材料組成[14]。電極材料一般選擇金屬材料(金、鉻、銀、銅、鋁等)和其他材料(ITO或摻雜多晶硅等)進行圖案化形成電極陣列[15]。介電層和疏水層材料的合理選擇對降低液滴驅動電壓具有重要意義,通常采用的介電層材料包括聚四氟乙烯、聚對二甲苯、二氧化硅、PI(聚酰亞胺)、P(VDF-TrFE,聚偏氟乙烯-三氟乙烯)、PDMS或SU-8等;疏水層材料一般為含氟聚合物材料(Teflon和CYTOP等)[3,14-15]。在DMF芯片研究中,研究人員除了從制作器件的材料方面出發去提高液滴的驅動能力,也從液滴驅動電極圖形的結構入手,尋求更加有效的液滴控制效果。通過優化液滴驅動電極設計,可有效增強液滴驅動效果,相比選擇價格高昂的DMF裝置器材,這種途徑更加經濟,適用于大多普通實驗室開展DMF芯片研究。因此,本文從電極圖形結構設計出發,開展了DMF軟硬件系統的設計及平臺搭建,提出了一種新型DMF芯片電極結構,用于提高陣列電極上液滴的驅動效率。

2 液滴驅動機理

介電質表面的電潤濕現象是指在外加電場下,原來疏水的介電質表面由于電荷的大量積聚使基底與其上液滴的固液界面自由能減小,引發親水變化,這種現象稱作EWOD,又叫介質上電潤濕效應[16]。液滴接觸角與固、液、氣三相的表面張力關系可借助Young方程式進行推導;液滴表面張力的變化可通過外加電壓進行控制,有關動態表面張力發生的改變可由Lippmann方程表示;結合Young方程和Lippmann方程可以建立表示固液接觸角θ與外加電壓關系的Lippmann-Young方程,該方程對電潤濕現象給出了較為合理的量化解釋,并為DMF芯片設計、介電層制備以及液滴驅動提供了較為完善的理論支持[16]。此后,有學者在此基礎上又提出將兩個電極都不與液滴接觸的介電潤濕模型。在此模型基礎上,如果將電場作用在液滴的一側,致使介電質層的固液表面張力發生變化,造成液滴兩側界面能失衡,即可驅動液滴移動[17]。

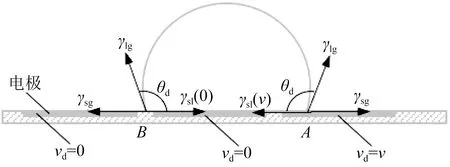

液滴EWOD驅動模型如圖1所示。液滴處于底板驅動電極之上,電極上被介電層和疏水層覆蓋[18]。通過對液滴鄰近電極施加電壓實現液滴向已施加電壓的電極方向運動,即vd=v時,液滴向右運動。在移動過程中,液滴保持動態接觸角。圖1中位置A處每單位長度沿著電極表面向右的凈作用力fA可以表示為:

fA=γsg-γlgcosθd-γsl(v).

(1)

位置B處每單位長度沿著電極表面向右的凈作用力fB可以表示為:

fB=-γsg+γlgcosθd+γsl(0).

(2)

那么沿著電極表面每單位長度液滴的總驅動力可表示為:

fm=fA+fB=γsl(0)-γsl(v)=

γlg(cosθv-cosθ0).

(3)

在該驅動合力的作用下液滴將移動到右側電極。

圖1 單板EWOD驅動模型[18]

3 DMF芯片設計及制作

驅動電極作用于液滴驅動過程的主要影響因素包括電極結構圖形、電極與電極之間的間距和電極陣列的排布。本文對以往DMF領域的研究成果進行了深入的分析,發現要達到提高液滴驅動效率的目的,應盡量使得電極的形狀與液滴邊界接觸線一致,并且平行于液滴運動方向的電極長度應小于液滴的基本直徑,垂直于液滴運動方向的電極寬度應大于液滴的基本直徑[19-20]。

3.1 驅動電極設計

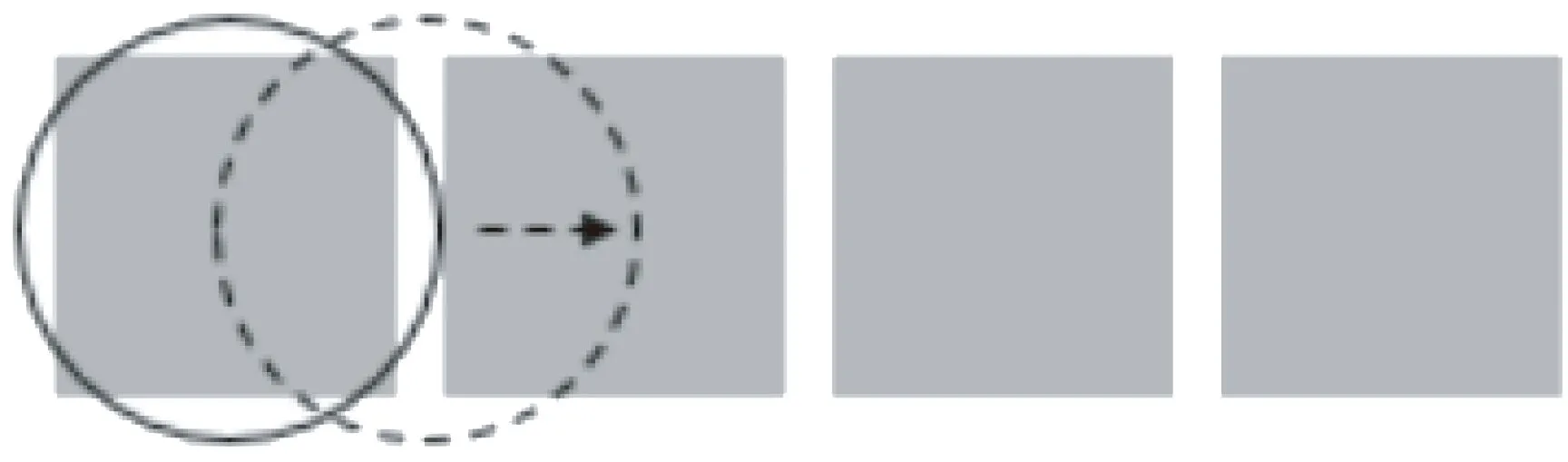

在DMF芯片研究中,常用的液滴驅動電極包括方形電極、鋸齒狀電極、插指形電極和彎月形電極[19]等。圖2(a)所示為方形電極示意圖,方形電極作為最常見的電極圖形,具有電極結構簡單、高度對稱等特點;但液滴在驅動過程中容易在兩個相鄰電極之間發生滯留,出現驅動停頓現象。鋸齒狀電極和插指形電極的驅動效果相較于方形電極要更好,但這兩種電極的制作難度較大,通常需要高精度的光刻工藝提供支持。如圖2(b)所示,彎月形電極相對前面兩種電極設計在結構上相對簡單,且該電極具有單向驅動的優勢,即沿電極彎曲方向液滴的運動速度相比液滴沿反方向運動的速度更快。圖2(c)為Abdelgawad等人提出的組合電極設計[20]。該電極由兩部分組成,第一部分電極是兩邊為曲邊的凹形結構,凹形結構呈現出的曲邊有利于液滴在初始驅動中獲得較強的作用力;第二部分電極結構兩邊凸起,與橢圓形相似,突起結構有利于液滴在移動到下一個凹形電極時保持更大的作用力。將兩部分電極以一定的間距組合在一起,得到的組合電極圖形與圖1(b)中的彎月形電極相似,這種組合電極設計可通過切換電極組合配對,提升液滴雙向運動速度,彌補彎月形電極單向驅動的功能不足。從上述電極設計方案可以看出,Abdelgawad等人設計的電極雖然進一步提高了彎月形電極在雙向液滴驅動能力上的不足,但同彎月形電極一樣不具備排布成電極陣列,使液滴能完成上下驅動和左右驅動自由切換的能力。

(a)方形電極

(b)彎月形電極[19]

(c)組合電極[20]

圖3 曲邊四邊形組合電極圖形

圖3為本文提出并設計的曲邊四邊形組合電極。該電極中間四邊形四周的圓弧曲率相同,圖形對稱,且四周分別配置一個橢圓。通過對曲邊四邊形組合電極陣列施加一定順序的驅動電壓信號,可實現液滴在4個方向的自由驅動控制。本文設計的曲邊四邊形組合電極不僅集成并拓展了彎月形電極和Abdelgawad等人所設計電極的優勢,而且增強了液滴驅動電極陣列排布的通用性,使得該芯片具有向四周自由切換液滴運動方向的能力。在此,不得不提DMF芯片中的電極布線問題,因為電極陣列中間的電極引線為設計難點。如果將本文設計的組合電極加工在ITO玻璃基板上,中間電極很難有效地引出導線并將電壓接入到電極;但曲邊四邊形組合電極同樣可以作為電極路徑上的節點,為四周電極提供一個通路,使得液滴具有多方向驅動的可能。

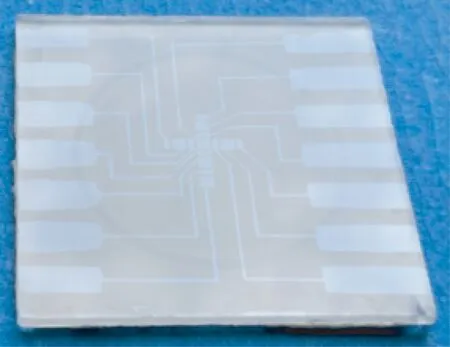

圖4 單板十字交叉型電極DMF芯片實物

3.2 DMF芯片制作

本文利用數字光刻投影系統(Digital Lithography Projection System,DLPS)進行DMF芯片電極結構的加工制作,該DLPS由本實驗室自主設計[21]。圖4為基于曲邊四邊形組合電極的DMF芯片實物圖。在本研究中使用干膜(dry-film,Taiwan,(40±2) μm)光刻膠(負膠)進行電極圖形曝光。基板為3 cm×3 cm的ITO導電玻璃(厚1 mm,ITO導電層厚約0.185 μm,方阻為5 Ω),經過曝光顯影(顯影劑為質量濃度1%的碳酸鈉溶液)后在基板上會保留所設計的電極圖形,得到DMF芯片電極圖形母模。為得到ITO電極,還需將得到的芯片母模放入刻蝕液中蝕刻出細微的電極圖形。將芯片母模浸泡于刻蝕溶液(濃度為37%的鹽酸和固體三氯化鐵按照50∶1的質量比進行溶解混合配制而成)中腐蝕5 min,然后取出ITO基板用大量去離子水將表面刻蝕液沖洗干凈得到DMF芯片的ITO電極。

在DMF芯片中,介電層和疏水層的制備對液滴能否驅動成功具有重要意義。驅動電極表面覆蓋介電層能有效避免液滴與電極直接接觸,通過升高電壓能獲得更大的接觸角變化。為減小液滴在恢復至初始接觸角過程中受到的阻力,通常會在介電層上再覆蓋一層疏水層,增加的疏水層能有效增大液滴初始接觸角并降低液滴驅動過程中的阻尼,當撤去電極驅動電壓時液滴可恢復至初始狀態。由此可知,介電層和疏水層能明顯改善液滴的驅動效果,但往往制備工藝復雜,制作難度大并且經濟成本高昂;因此,本文選擇了旋涂的方式,在電極表面制備一層PDMS薄膜(PDMS預聚物的主劑、固化劑、稀釋劑(環己烷)的質量比為10∶1∶2時,在轉速7 500 r/min,時長1 min下能制得厚度約為5 μm的PDMS薄膜),以實現介電層和疏水層的雙重功能(簡稱介電疏水層)。關于利用PDMS薄膜充當介電層和疏水層的制備工藝,本實驗室已經在前期開展過相關研究,因此本文直接使用已有的制備工藝進行PDMS薄膜的制備[22]。為提高DMF芯片在使用過程中的便捷性,以及可靠地將外部電壓接入ITO電極,本文設計了專門的PCB電極夾板。該電極夾板采用組合式設計能實現PCB電極與ITO電極的對接,并將驅動電壓信號施加給ITO電極。

4 DMF系統搭建

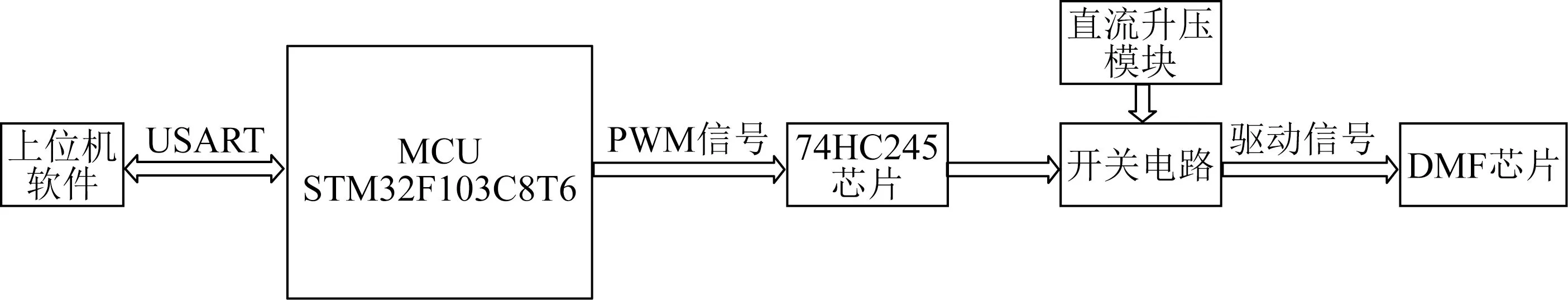

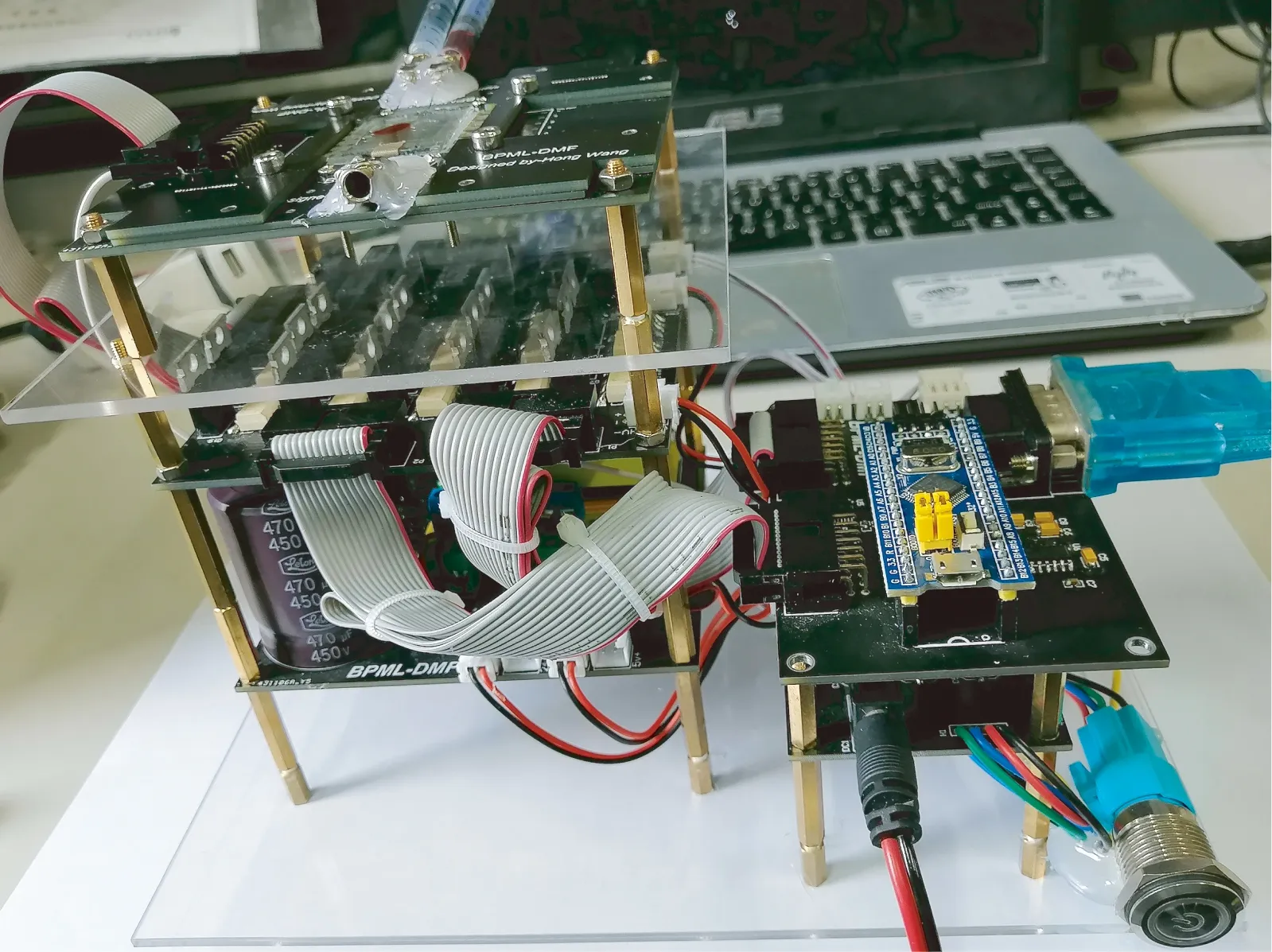

圖5為DMF系統設計示意圖。該系統主要包括以STM32F103C8T6芯片為主控制器的下位機硬件系統、上位機控制軟件和基于ITO電極的DMF芯片三部分。通過操控上位機軟件將相應控制命令通過串口發送至下位機主控制器,由下位機處理并執行相關命令操作,將液滴驅動電壓信號施加到DMF芯片相應的電極上,從而實現液滴的運動控制。

4.1 下位機硬件系統

硬件系統主控芯片的外圍電路主要包括電源模塊、直流升壓模塊和開關電路模塊。硬件系統實現的主要功能是產生及輸出DMF芯片驅動信號,將驅動電壓施加到液滴驅動電極上實現對液滴的驅動控制。

圖5 數字微流控系統設計示意圖

4.1.1 直流升壓模塊

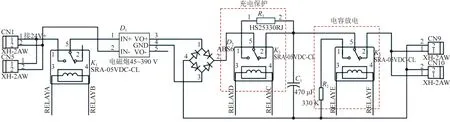

圖6所示為直流升壓電路設計原理圖。該模塊包括直流升壓整流濾波設計、充電保護設計和電容放電設計。

直流升壓模塊(電磁炮,10~32 V寬輸入電壓,最大輸入電流可達5 A,輸出電壓為45~390 V連續可調,最大輸出電流為0.2 A)可以將電壓升高到實驗所需要的幅值。此外,為了提高升壓后輸出電壓的穩定性,減小電壓的脈動,本文進行了升壓模塊外圍整流濾波電路的設計。采用單向橋式整流芯片ABS6對升壓后的電壓進行整流,該芯片最大直流阻斷電壓可達600 V。在整流電路后接無源電路去除電壓中的交流成分進行直流電源濾波,圖中C1為并聯的470 μF/500 V濾波電解電容。電容濾波的實質是利用電容的充放電作用使輸出電壓趨于平滑。

由于升壓電路中濾波電容C1的電容值較大,并且電容在開始上電瞬間等效于電路短路,因此在濾波電容和整流橋之間增加充電電阻R1,見圖6中充電保護標注區。充電電阻的作用是在開始給電容充電前將電阻R1接入到電路中,充電時起到限流作用;當電容充電量達到80%時,將充電電阻R1從電路中移除用導線代替,該過程通過繼電器控制實現。

圖6 升壓及整流濾波電路原理圖

在本硬件系統使用結束后,應該將大電容中積聚的電能釋放掉,防止在不使用的時候誤觸碰電容兩端發生放電,引發危險。因此,在電路中設計了電阻放電電路,見圖6中電容放電虛線標注區,電阻R2以發熱形式將電容中的能量釋放掉。

4.1.2 開關電路模塊

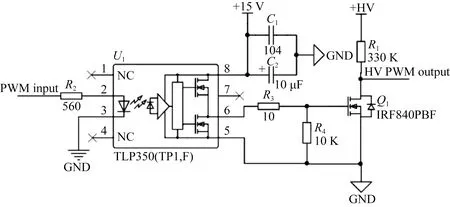

本文采用高壓脈沖信號作為液滴驅動信號源,通常高壓脈沖信號直接獲取較難,因此本文利用MOSFET IRF840搭建開關單路產生高壓PWM信號,開關電路如圖7所示。

圖8所示為硬件系統裝配實物。其中為了便于將硬件系統與DMF芯片上ITO電極相連接,本文專門設計了PCB電極夾板(圖8中頂上),用它將高壓驅動信號輸出端與電極端子相連,從而將驅動電壓施加到ITO電極上。

圖7 IRF840開關電路原理

圖8 硬件系統裝配圖

4.2 上位機軟件系統

4.2.1 上下位機通訊協議定義

為保證上位機與下位機的通信安全,數據傳輸正確,準確選中對應電極并施加驅動電壓信號,需要定義軟件層和物理層通信協議。軟件系統中每幀數據包括起始位、地址碼、命令碼、數據長度、數據和CRC效驗。本系統中物理層協議設置波特率為9 600,無校驗位,8位數據位,停止位1位。

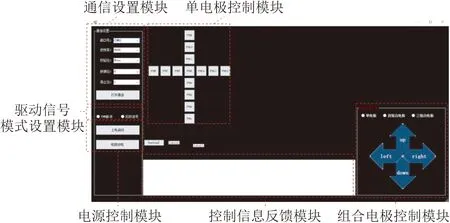

4.2.2 上位機軟件界面設計

圖9所示為DMF系統上位機軟件界面。通過上位機軟件將控制命令發送至下位機,由主控芯片執行相應命令并輸出到控制外圍模塊。該上位機界面主要包括6個控制模塊,分別是通信設置模塊、驅動信號模式設置模塊、電源控制模塊、單電極控制模塊、組合電極控制模塊和控制信息反饋模塊。

圖9 DMF系統上位機軟件

其中,通信設置模塊主要對物理層協議參數進行設置;驅動信號模式設置模塊,可實現液滴驅動信號模式的切換,系統提供高壓階躍信號模式和高壓PWM波模式兩種設置方式;電源控制模塊主要控制升壓模塊將直流24 V電壓升高到指定電壓,并完成電容充電上電保護或者結束工作后將電容中存儲的電能釋放掉;單電極控制模塊可通過單擊電極方形圖標有選擇性地選中對應電極,將驅動電壓施加到該電極上驅動液滴移動。圖9中左上側每個方形圖標表示芯片上一個對應的電極;組合電極控制模塊能提供3組電極組合模式,包括單電極、雙組合電極和3組合電極,通過點擊上下/左右方向的選擇圖標,并選擇上述3種組合點擊模式之一,可實現電極的組合控制(例如選擇雙組合電極,電極向上方向鍵,可實現電極依次向上兩兩同時選中并向上移動);控制信息反饋模塊將每次的控制信息都顯示在該文本框,信息包括每次執行的命令,以及該命令對應的響應情況。

4.3 DMF系統搭建

圖10為搭建好的DMF系統。該系統主要包括了硬件系統、上位機軟件和DMF芯片3個部分。硬件電路板和PC機之間由藍色串口線相連,該串口線為上位機和下位機之間的通訊提供物理通路。通過操控上位機軟件即可控制下位機實現驅動信號輸出,并將驅動電壓施加到數字微流體芯片對應的電極上。此外,該系統通過顯微鏡能夠觀察芯片中液滴的運動情況,并可對控制過程進行錄像和測量。

圖10 數字微流體(DMF)系統

5 芯片上液滴驅動測試

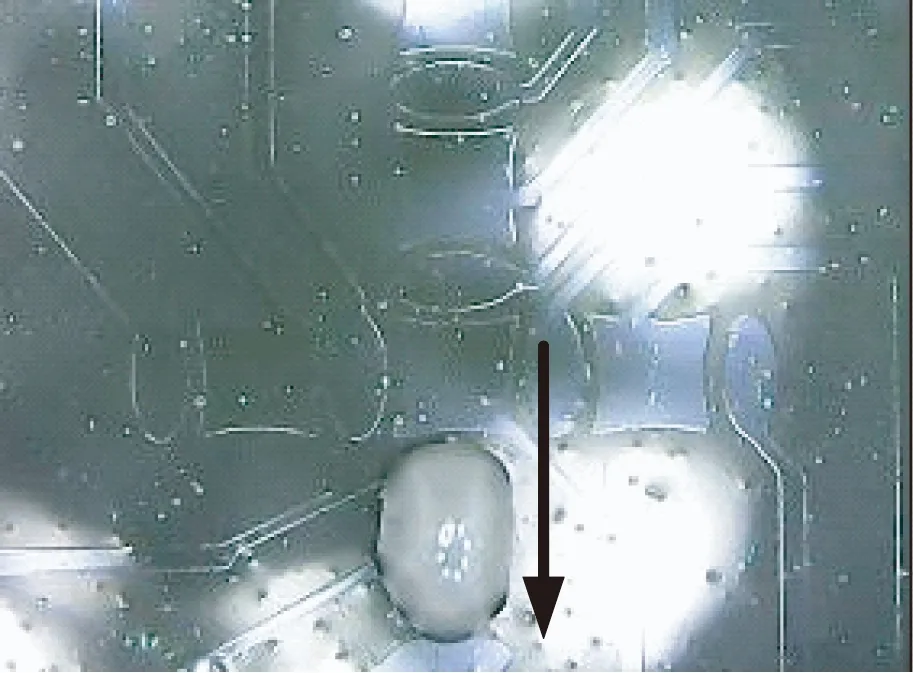

5.1 空氣域中單板芯片測試結果及分析

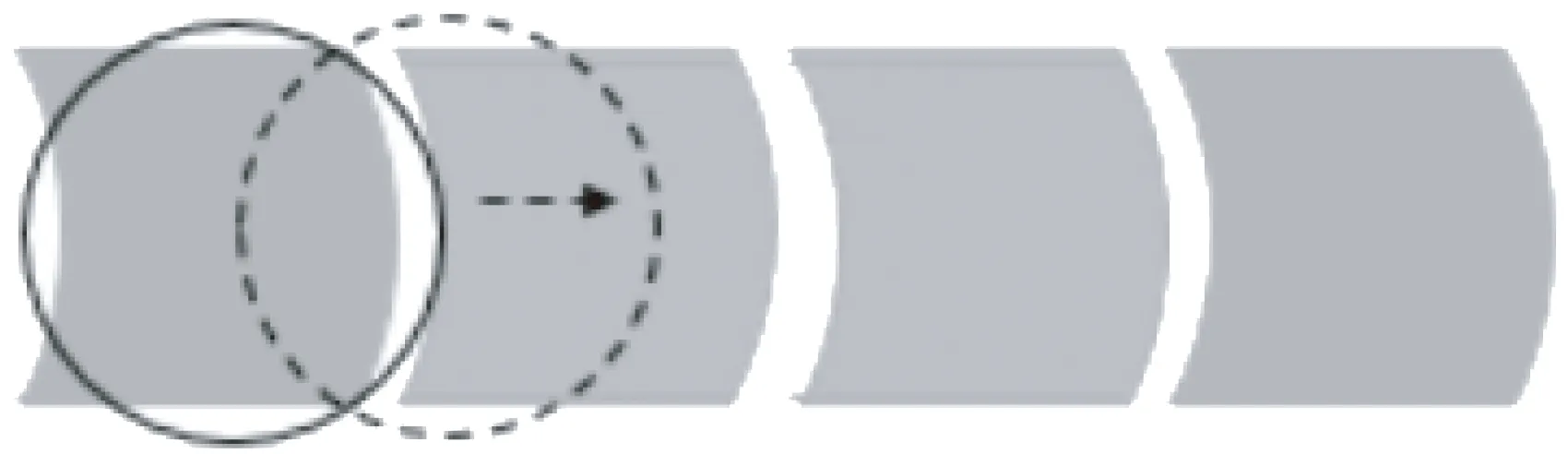

在單板DMF芯片液滴驅動控制的研究中,液滴驅動電極和參考電極位于同一平面,當電極被施加電壓時該電極作為驅動電極,當電極接地時該電極作為參考電極。圖11是由曲邊四邊形組合電極排布成的十字交叉形單板芯片。實驗中采用194 V的直流電壓作為液滴驅動源,驅動信號模式為階躍模式。首先,將0.5 μL的碳酸丙烯脂液滴放置于中心電極處,之后通過上位機進行液滴驅動控制。圖11(a)~11(d)分別為驅動液滴向下、向上、向右和向左移動的示意圖,從圖中可以看出,當液滴被驅動沿箭頭方向移動時,液滴前部在EWOD的作用下發生潤濕行為,前部液滴接觸角明顯小于液滴后部接觸角。此外,從圖中可以看出,液滴前部輪廓線與曲邊四邊形電極輪廓線曲率近似,具有較高的重合度,因此液滴繼續向前運動能獲得更大的作用力。

此外,本文進行了單板芯片中液滴運動速度的測試。液滴軌跡總長約為2.4 cm,耗時t=16 min,計算可得液滴平均速度v空=S/t=25 μm/s。從液滴運動速度可知,在空氣域中液滴運動速度較慢。

(a)控制液滴向下(a)Control the droplet downward

(b)控制液滴向上(b)Control the droplet upward

(c) 控制液滴向右(c)Control the droplet to right

(d)控制液滴向左(d)Control the droplet to left

5.1.1 介電層的選取

本文選取5 μm的PDMS薄膜作為介電層和疏水層,而PDMS材料的介電常數并不是最高的,并且其疏水性也不足夠優異,因此該薄膜對液滴驅動效果會有一定影響;此外,該薄膜厚度為微米級,相較于納米級介電層而言需要更高的液滴驅動電壓。本文在開展研究之初,經多方考慮之后采用PDMS薄膜作為介電疏水層,其原因是該薄膜易于獲取,制作成本低,易快速開展實驗研究,因此,本文主要從電極設計角度出發,希望通過電極優勢彌補介電疏水層上的不足。

5.1.2 表面阻力大

由于本文采用PDMS薄膜作為介電疏水層,而PDMS表面疏水性會隨著時間的增加而變差,液滴初始接觸角可能不是最大,并且在驅動過程中還伴隨著接觸角滯后效應,因此,液滴在薄膜表面運動時受到較大阻力,影響液滴的運動速度及驅動效率。

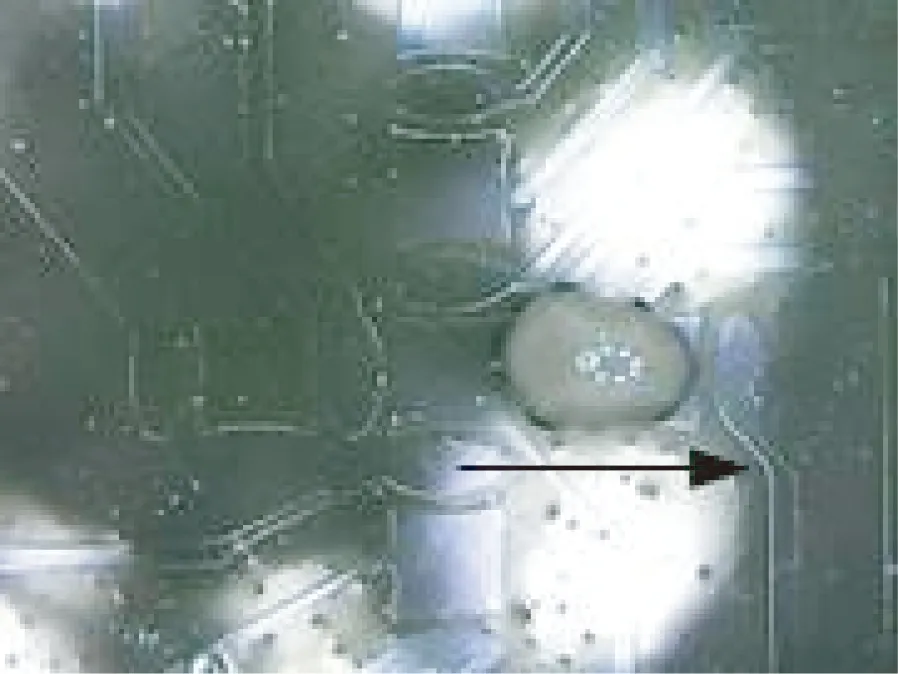

5.2 油浴中單板芯片測試結果及分析

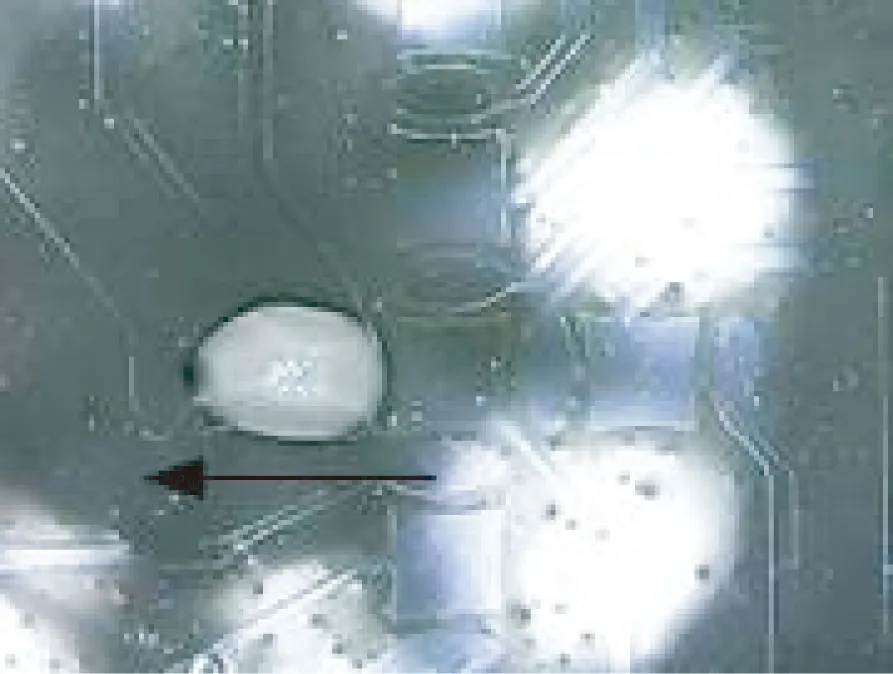

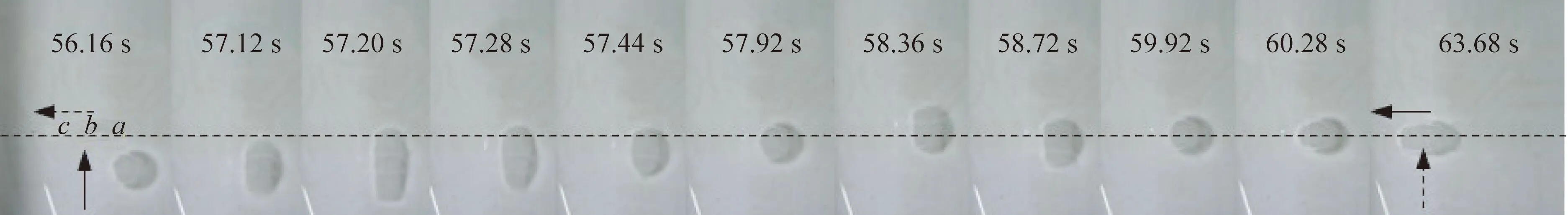

為減小液滴在電極表面受到的阻力,本文在電極表面滴加食用油制作油浴環境,并開展了油浴中液滴驅動測試實驗。圖12為油浴單板芯片中液滴變道過程示意圖。由于在ITO電極表面添加油浴后,不容易直接觀察到電極圖形,因此在圖中用黑色虛線將十字交叉電極水平通道標出,黑色虛線正好處于水平電極的中心位置。此外,碳酸丙烯脂液滴無色透明,觀察難度較大,而圖12 中所見液滴形狀為真實液滴在基板上的投影,真實液滴位置略偏液滴投影位置左側一點。從圖中可知,當時間t=56.16 s時,液滴處于十字交叉電極圖形中心a電極下側電極;當對a電極施加驅動電壓時,液滴對基板發生潤濕行為,液滴接觸角變小,在a電極提供的驅動力作用下,液滴被拉向該電極。從圖中還可以看出,在時間t=57.20 s時,油浴中液滴先向兩側擴展然后才偏向已施加驅動電壓的a電極,即t=57.92 s時液滴基本停留在a電極上。當液滴到達a電極時會發生輕微抖動,t=58.36 s時液滴向上偏移,t=58.72 s時液滴向下偏移,最后在t=59.92 s時液滴停留在a電極正上方。當液滴到達a電極上方時,給電極b,c施加驅動電壓,液滴會沿指向左側的黑色實線箭頭方向運動到b,c電極上,此時t=63.68 s。從圖中可以看出,在油浴中液滴從十字形電極下方運動到交叉處a電極后,直接水平向左運動到b,c電極上,整個運動軌跡成直角形。此外,相比空氣浴中液滴驅動,在油浴中驅動液滴容易發生輕微抖動,經分析引起這種現象的原因主要是驅動電極上施加電壓的波動所引起的。

圖12 液滴變道過程示意圖

此外,本文對油浴中液滴的運動速度進行了測量。運動軌跡總長約5.2 cm,耗時3 min 20 s,計算得到液滴平均速度v油=S/t=260 μm/s。從運動速度可知,在油浴中液滴運動速度明顯快于空氣浴中液滴的運動速度。分析其原因為油浴增強了疏水效果,增大了液滴接觸角的變化范圍,使得液滴在油浴中受到的阻力相較于空氣中小,驅動力更大,提高了液滴的運動速度。

6 結 論

本文在DMF芯片設計、制作和DMF系統搭建方面開展了相關研究,并在單板DMF芯片上進行了液滴驅動測試。為提高液滴的驅動能力及效率,本文提出一種曲邊四邊形組合電極設計用于DMF芯片中液滴的驅動,該電極圖形邊緣能與液滴保持更大的重合度,能提供更大的初始驅動力,并且具備排列成電極陣列的優勢。在DMF系統搭建中,本文開展了下位機硬件系統的設計制作和上位機軟件的開發。經測試,本文設計搭建的DMF系統具有穩定性高和操控方便的特點。利用該系統在單板DMF芯片上進行了液滴驅動研究,分別測試了單板空氣浴和油浴中液滴的驅動控制,對液滴運動過程進行了討論分析。實驗結果表明,本文設計的曲邊四邊形電極可有效實現液滴的驅動控制,在空氣浴中液滴的平均速度為25 μm/s,在油浴中液滴的平均速度為260 μm/s,液滴在油浴中受到的阻力相比于空氣浴中小,因此在油浴中液滴運動速度明顯快于空氣浴中液滴的運動速度。