離線式冷床高速上鋼裝置轉(zhuǎn)轂軸承的熱力耦合分析

董祖?zhèn)?張趙寧

(1:中冶華天工程技術(shù)有限公司 江蘇南京 210019;2:中冶華天工程技術(shù)有限公司 江蘇南京 210019)

1 前言

對于高速棒材生產(chǎn)線而言,冷床高速上鋼裝置是關(guān)鍵設(shè)備。精軋后的棒材經(jīng)過了加速—減速—靜止幾個速度切換,可保證φ8~φ14mm規(guī)格的棒材的軋制最高速度可達(dá)40m/s。

坯料經(jīng)過夾送輥、轉(zhuǎn)轍器、高速圓盤剪進(jìn)行倍尺剪切后由單線變成雙線導(dǎo)槽運(yùn)輸,其后由尾部制動器夾尾減速,由雙轉(zhuǎn)載上鋼裝置拋入步進(jìn)齒條式冷床[1]。

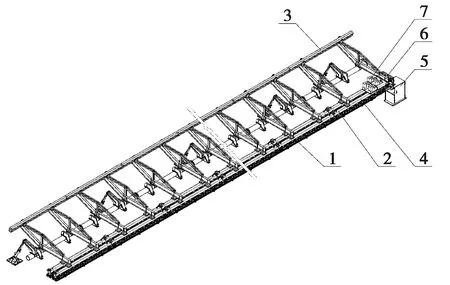

離線式冷床高速上鋼裝置主要有轉(zhuǎn)轂裝配、傳動轉(zhuǎn)轂裝配、轉(zhuǎn)轂離線裝置、導(dǎo)板裝配、事故收集裝置、傳動裝置、傳動電機(jī)裝配以及位置控制及隨機(jī)配管組成,如圖1所示[2]。本文對其關(guān)鍵部件轉(zhuǎn)轂裝配的軸承做熱力耦合分析。

圖1 離線式冷床高速上鋼裝置1-轉(zhuǎn)轂裝配;2-傳動轉(zhuǎn)轂裝配;3-轉(zhuǎn)轂離線裝置;4-導(dǎo)板裝配;5-事故收集裝置;6-減速箱;7-傳動裝置

2 轉(zhuǎn)轂裝配功能及結(jié)構(gòu)介紹

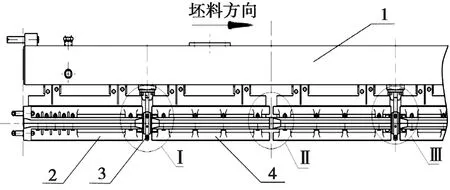

轉(zhuǎn)轂裝配由橫梁、傳動軸、軸承座、內(nèi)側(cè)擋板、轉(zhuǎn)轂組成。轉(zhuǎn)轂安裝于傳動軸上,轉(zhuǎn)轂與內(nèi)側(cè)擋板形成封閉空腔供軋件通過,當(dāng)軋件完全進(jìn)入上鋼裝置時,傳動裝置驅(qū)動傳動軸帶動轉(zhuǎn)轂轉(zhuǎn)動90°,軋件脫離封閉空腔落入固定其下方的導(dǎo)板裝配,通過導(dǎo)板角度的調(diào)節(jié)將軋件引入冷床。轉(zhuǎn)轂裝配可根據(jù)工藝需要制作成為若干標(biāo)準(zhǔn)段,首尾通過轉(zhuǎn)轂端頭的法蘭聯(lián)接,如圖2所示。

圖2 轉(zhuǎn)轂離線裝置1-橫梁;2-聯(lián)接轉(zhuǎn)轂裝配;3-軸承及支座;4-普通轉(zhuǎn)轂裝配

3 轉(zhuǎn)轂軸承組的熱力耦合分析

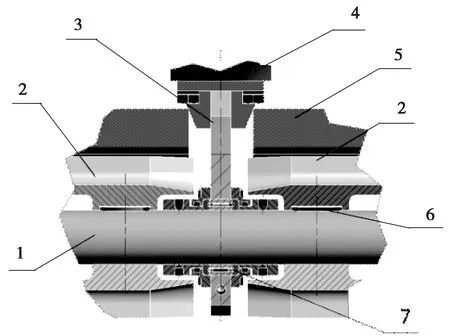

轉(zhuǎn)轂軸承裝配是轉(zhuǎn)轂裝配的關(guān)鍵部件,它的動態(tài)特性的優(yōu)劣對設(shè)備性能有很大影響。一個標(biāo)準(zhǔn)段轉(zhuǎn)轂裝配共設(shè)有三組軸承裝配,采用一組固定其余兩組游動的組合方式。轉(zhuǎn)轂軸承裝配的結(jié)構(gòu)如圖3所示。

圖3 轉(zhuǎn)轂軸承裝配組1-傳動軸;2-轉(zhuǎn)轂;3-軸承座;4-橫梁;5-側(cè)擋板;6-鍵;7-軸承裝配

3.1 邊界條件的確定

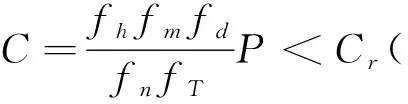

通常情況下軋鋼類機(jī)械軸承的校核要同時考慮溫度、振動、沖擊等變化,軸承額定載荷表達(dá)式如下:

式中:C-基本額定動載荷計算值,N;

P-當(dāng)量動載荷,N;

fh-壽命因數(shù);

fn-速度因數(shù);

fm-力矩載荷因數(shù);

fd-沖擊載荷因數(shù);

fT-速度因數(shù);

Cr-軸承尺寸及性能表中所列徑向基本額定載荷,N;

Ca-軸承尺寸及性能表中所列軸向基本額定載荷,N。

根據(jù)工藝的要求上鋼裝置的轉(zhuǎn)轂每高速轉(zhuǎn)過90°后有短暫的停止,等待下鋼與上鋼。因此該軸承在變動載荷和變動轉(zhuǎn)速工作下工作,在確定軸承壽命時,應(yīng)用平均當(dāng)量動載荷和平均轉(zhuǎn)速。平均當(dāng)量動載荷的表達(dá)式如下:

P=XFr+YFa

式中:Pm-平均當(dāng)量動載荷,N;

P-當(dāng)量動載荷,N;

fr-徑向載荷,N;

fa-軸向載荷,N;

X-徑向載荷系數(shù);

Y-軸向載荷系數(shù);

N-載荷變動一個周期能的總轉(zhuǎn)數(shù),r。

棒材經(jīng)過軋機(jī)及第一道穿水冷卻后,輸送至上鋼裝置時,溫度約為800℃。因此必須考慮熱應(yīng)力與機(jī)械應(yīng)力的共同作用。由于金屬材料的熱脹冷縮特性,如此高的溫度對上鋼裝置各部件的存在熱力影響。金屬的熱膨脹性計算公式為:

α=(L2-L1)/L1ΔT

ΔT=t2-t1

式中:ɑ-線性系數(shù),1/K或1/℃;

L1-材料膨脹前長度,m;

L2-材料膨脹后長度,m;

ΔT-溫度變化量(t2-t1),K或℃。

根據(jù)能量守恒定律和傅立葉傳熱定律,假設(shè)被研究物體材料各向同性,其導(dǎo)熱系數(shù),比熱容和密度均為常數(shù)時,建立其溫度場所滿足的導(dǎo)熱微分方程。導(dǎo)熱物體的各節(jié)點(diǎn)的溫度可以通過導(dǎo)熱微分方程求得。導(dǎo)熱微分方程通式為[3]:

式中:ρ-材料密度,kg/m3;

c-材料的比熱容,kJ/(kg·℃);

T-溫度,℃;

λ-材料的導(dǎo)熱系數(shù),W/(m·K);

t-導(dǎo)熱過程進(jìn)行的時間。

本文選用轉(zhuǎn)轂表面區(qū)域節(jié)點(diǎn)與周圍不同介質(zhì)之間的換熱系數(shù)以及這些介質(zhì)的溫度作為邊界條件來求解轉(zhuǎn)轂的溫度場。邊界條件數(shù)學(xué)表達(dá)式為:

q=h(Tω-Tf)

式中:q-熱量,J;

h-表面換熱系數(shù),W/(m2·k);

Tω-物體表面溫度,℃;

Tf-周圍介質(zhì)的溫度,℃。

以標(biāo)準(zhǔn)段轉(zhuǎn)轂裝配的算例來計算,固定軸承裝配組與游動軸承裝配組間距4m,常溫40℃,考慮到金屬材料的換熱系數(shù)。計算可得傳動游動組處軸的伸縮量約為22mm,單位收縮量超過軸承軸向游隙的參考值,并且由于受到軸承座安裝空間對軸承外徑尺寸的限制,因此建議選用滾針軸承。

3.2 計算結(jié)果

考慮到軸承裝配的結(jié)構(gòu)與所受工況比較復(fù)雜,利用ANSYS建立三維模型,利用局部坐標(biāo)的循環(huán)設(shè)置仿真得到轉(zhuǎn)轂的溫度場及結(jié)果。然后與該結(jié)果作為邊界條件,施加給轉(zhuǎn)轂軸承組的各個節(jié)點(diǎn)作為溫度載荷。

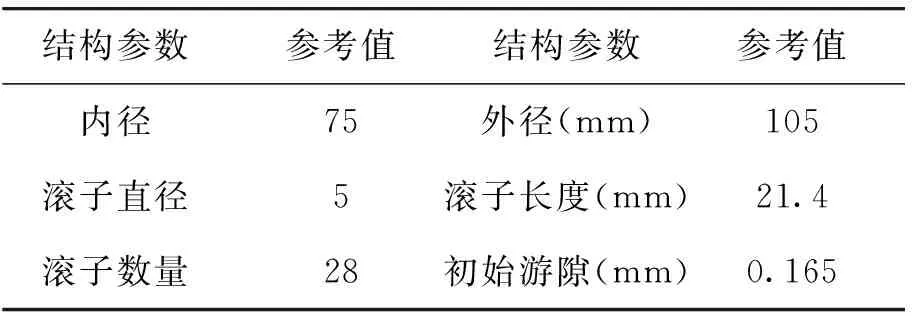

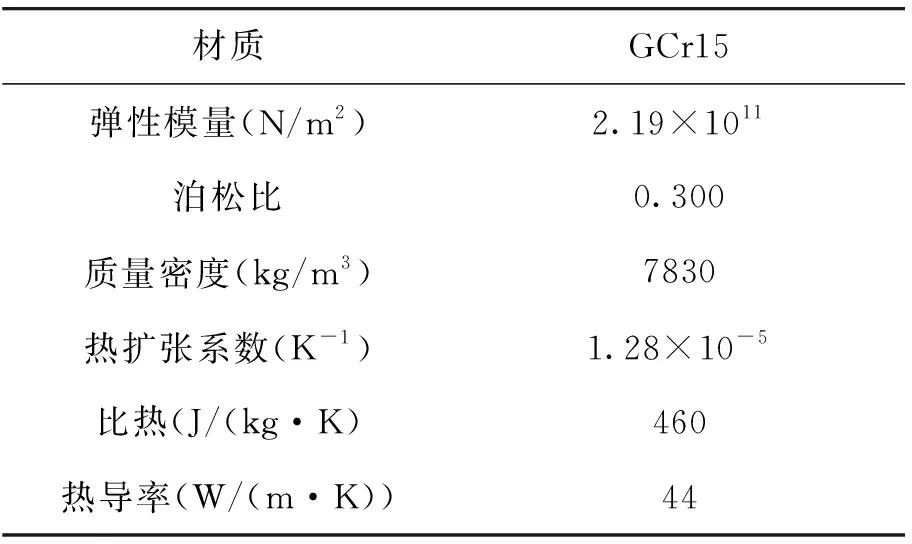

選取某滾針軸承進(jìn)行算例分析,算例軸承的幾何參數(shù)和材料參數(shù),如表1、表2所示。軸承外圈固定,轉(zhuǎn)速116r/min、徑向載荷4000N以及熱應(yīng)力均施加于軸承內(nèi)、外圈[4]。

表1 算例滾針軸承幾何參數(shù)

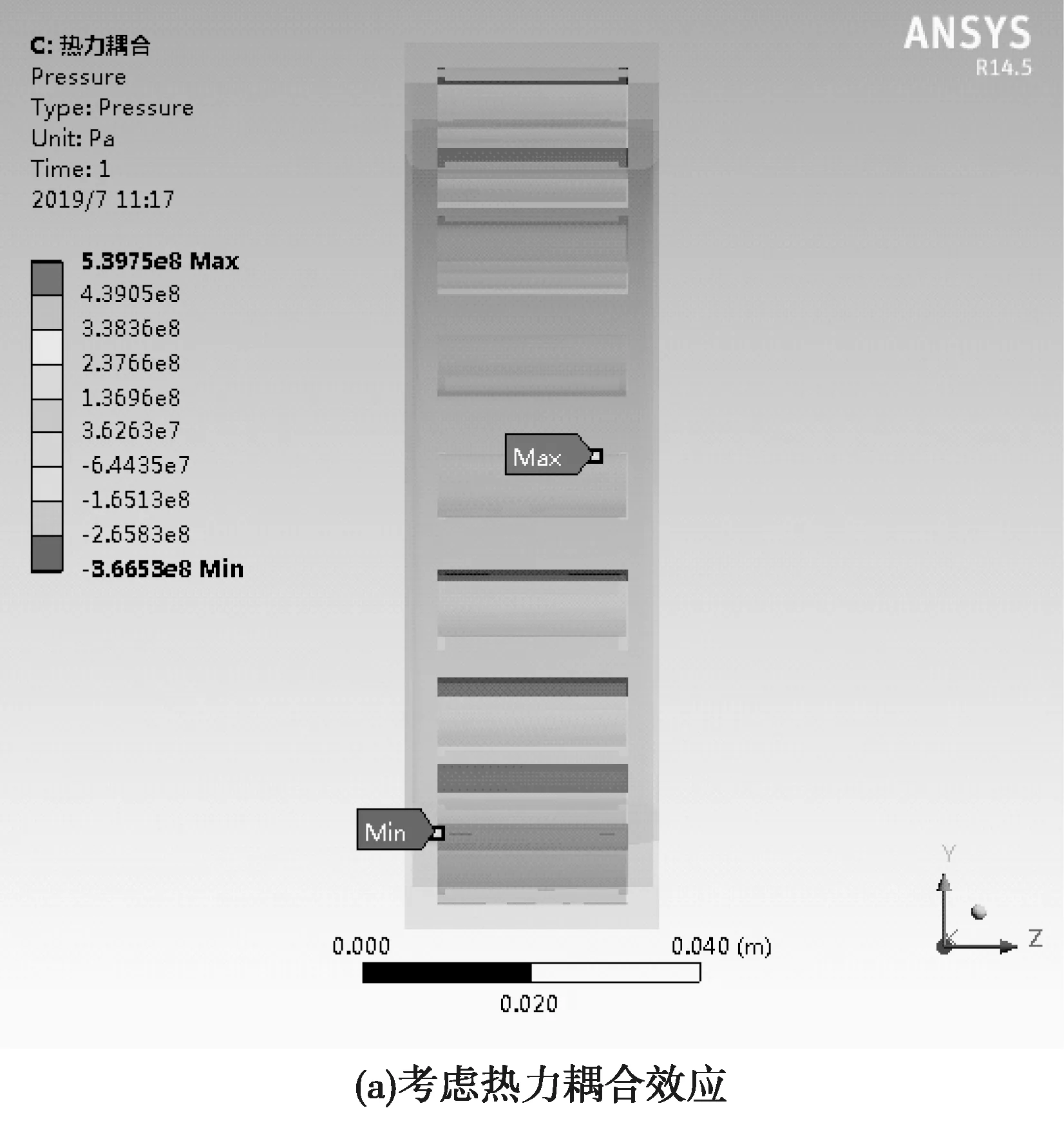

通過仿真分析獲得的軸承溫度場分布情況,如圖4所示。其中,考慮熱力耦合效應(yīng)通過迭代獲得的穩(wěn)態(tài)溫度場,如圖2(a)所示。

表2 算例滾針軸承材料參數(shù)

未考慮熱力耦合效應(yīng)獲得的穩(wěn)態(tài)溫度場,如圖2(b)所示。從圖2中可以看出考慮熱力耦合效應(yīng)對軸承內(nèi)部生熱的計算以及溫度場的預(yù)測具有較大的影響,主要是由于溫升對軸承工作游隙的影響將反過來繼續(xù)影響內(nèi)部接觸區(qū)摩擦生熱導(dǎo)致的。

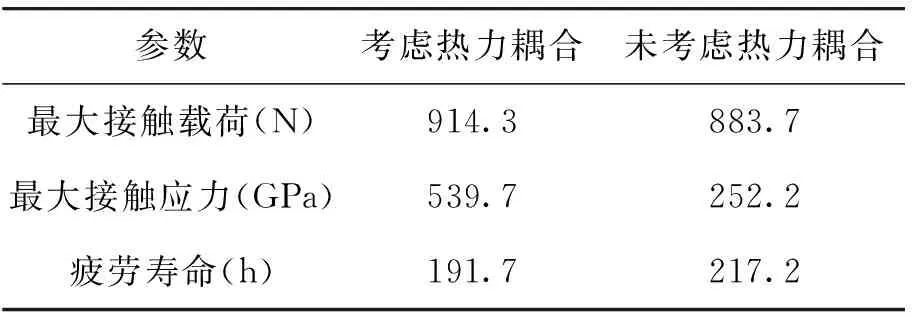

同時,軸承工作游隙還是影響軸承承載性能和疲勞壽命的關(guān)鍵因素之一。考慮熱力耦合效應(yīng)的穩(wěn)態(tài)溫度場和未考慮熱力耦合效應(yīng)的穩(wěn)態(tài)溫度場對軸承工作游隙的計算還將進(jìn)一步影響到軸承內(nèi)部承載特性和疲勞壽命的預(yù)測結(jié)果。基于以上算例計算獲得的軸承接觸載荷、接觸應(yīng)力以及疲勞壽命情況,如表3所示。

表3 滾動軸承的接觸載荷、應(yīng)力以及疲勞壽命

從表中可以看出,與未考慮熱力耦合效應(yīng)計算得到的結(jié)果相比,考慮熱力耦合效應(yīng)計算的到的結(jié)果有差別,主要表現(xiàn)在最大接觸載荷和最大接觸應(yīng)力稍有增大而疲勞壽命稍有降低,主要原因在于:考慮熱力耦合效應(yīng)后,軸承的摩擦熱導(dǎo)致的溫度場變化獲得了關(guān)注,由此引起的軸承元件的熱膨脹導(dǎo)致原來元件之間的位置關(guān)系和變形關(guān)系都發(fā)生了變化。

4 結(jié)論

隨著裝備技術(shù)的提升,高精度、高質(zhì)量的小規(guī)格直條棒材的需求日益增加。高速軋制工藝以其軋制速度高、軋線的事故率低、產(chǎn)品成才率高、產(chǎn)品精度和質(zhì)量高等特點(diǎn)正逐漸取代傳統(tǒng)切分軋制工藝。對于高速上鋼裝置的關(guān)鍵部件軸承裝配的設(shè)計和選型時應(yīng)當(dāng)考慮到熱應(yīng)力對其影響,在選型時應(yīng)盡量選擇無軸向側(cè)隙軸承。另外必須采取強(qiáng)制冷卻措施,例如軸內(nèi)穿水冷卻等,從而降低熱應(yīng)力對轉(zhuǎn)轂和軸承的影響提高設(shè)備性能。