高爐氣密箱傾動分析及處理

孫萬權(quán) 聶高升 張輝 蹇華 向何 張紅雨 侯振文

(寧波鋼鐵有限公司 浙江寧波 315807)

1 前言

氣密箱無疑是高爐爐頂最重要、最復(fù)雜的設(shè)備之一。就其重要性而言,它承擔著高爐物料的進料與分布,是高爐的咽喉,直接影響高爐的生產(chǎn);復(fù)雜性而言,它集成了定軸齒輪系、蝸輪蝸桿輪系、差動齒輪系等諸多傳動機構(gòu),另外還集成了大型轉(zhuǎn)盤軸承、軸瓦、滾動軸承、水冷系統(tǒng)、氮封系統(tǒng)等,結(jié)構(gòu)緊湊、運行精度較高。因其密封形式為氮氣體密封,故稱為氣密箱,從傳動和冷卻形式來看,又常稱其為水冷傳動齒輪箱,另外因其功能是實現(xiàn)布料溜槽的布料,故又稱為布料器。

由于氣密箱的工況環(huán)境較差(直接接觸高爐爐內(nèi)高粉塵濃度、高溫度的煤氣流),作業(yè)率較高,且日常點檢困難,氣密箱先后出現(xiàn)過多起設(shè)備故障,本文即對2#高爐氣密箱在2019年出現(xiàn)故障后,問題排查、搶修經(jīng)過及吸取的經(jīng)驗進行了簡述、總結(jié),為氣密箱傾動出現(xiàn)類似問題提供有效的快速處理方法。

2 氣密箱概況

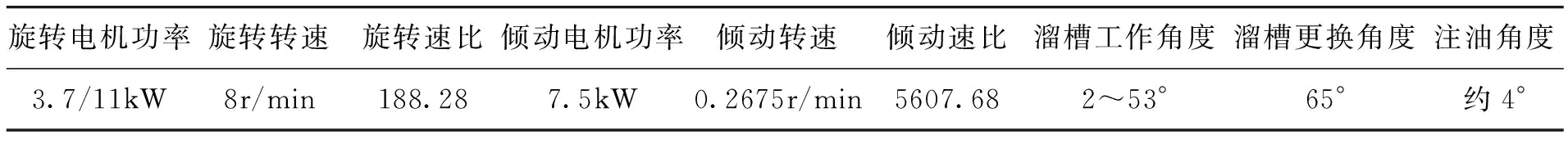

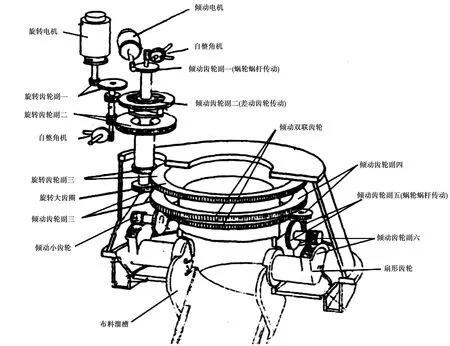

寧鋼2#高爐為2500m3,為標準型氣密箱,圖1為氣密箱的傳動示意簡圖[1]。

該氣密箱經(jīng)過三套旋轉(zhuǎn)齒輪副傳動,實現(xiàn)布料溜槽的旋轉(zhuǎn)功能,經(jīng)過六套傾動齒輪副,實現(xiàn)布料溜槽的傾動功能,另外,通過圖1中傾動齒輪副二(差動齒輪傳動)的差動功能,可實現(xiàn)布料溜槽的單獨旋轉(zhuǎn)、單獨傾動、旋轉(zhuǎn)和傾動的聯(lián)合動作。主要技術(shù)參數(shù)如表1。

表1 氣密箱主要技術(shù)參數(shù)

圖1 氣密箱傳動示意圖

2#高爐氣密箱自2008年投運后總體運行平穩(wěn),到服役中后期先后出現(xiàn)過驅(qū)動(傾動、旋轉(zhuǎn))故障、冷卻系統(tǒng)故障、隔熱板脫落引起的箱內(nèi)溫度高等問題。

3 問題分析及排查

2019年9月29日12:33,2#高爐氣密箱在布料后準備下傾至4°自動加注干油時,發(fā)現(xiàn)只能下傾至8.1°,變頻器報過流保護跳停,后續(xù)幾次測試后仍如此,由于近期爐況較差,頂溫低,爐內(nèi)成像模糊,基本上是黑屏,無法直觀判斷溜槽的布料情況,遂決定暫不加油,維持生產(chǎn),至10月4日,爐況劣化嚴重,廠部召集設(shè)備、生產(chǎn)相關(guān)人員進行會診,分析可能的原因如下[2]:

1)布料溜槽內(nèi)可能卡異物,導(dǎo)致布料料流偏析不準,進而影響爐況;

2)布料溜槽鵝頸頭區(qū)域有異物,傾動時卡阻,導(dǎo)致前期電流過高跳停,也進而使布料出現(xiàn)問題;

3)氣密箱出現(xiàn)異常,特別是傾動出現(xiàn)故障,使布料不準。

結(jié)合溜槽下傾,電機跳停的現(xiàn)象,原因主要集中在后兩種,但不管是哪種原因,均需要高爐休風處理。隨后,生產(chǎn)協(xié)調(diào),進行休風檢查。通過點火孔,發(fā)現(xiàn)爐料集中在中部區(qū)域,爐料未能按照生產(chǎn)設(shè)定的布料模型進行布料。

在打開爐頂大方孔后,對布料溜槽進行了仔細檢查,未發(fā)現(xiàn)異常,排除了第一種和第二種原因。隨后,打開氣密箱人孔,進行氣密箱的傾動、旋轉(zhuǎn)試驗,查找氣密箱的問題所在。氣密箱旋轉(zhuǎn)試驗,無異常,傾動試驗時,出現(xiàn)了異常:在溜槽下傾試驗時,中控顯示約8°,現(xiàn)場實際已到0°,扇形齒輪一端已與安全銷軸接觸上,中控再操作下傾,氣密箱傾動電機保護跳電;溜槽上抬試驗時,現(xiàn)場實際只能到30°,繼續(xù)上抬操作,則發(fā)現(xiàn):傾動齒輪副五的蝸桿正常轉(zhuǎn)動(圖1所示),但傾動小齒輪無動作,由此說明齒輪傳動在蝸桿至傾動小齒輪間的發(fā)生了中斷,即傾動齒輪箱出了問題。

圖2為傾動齒輪箱結(jié)構(gòu)簡圖,可能出現(xiàn)問題的有:蝸桿3,軸承2、4、14、15,蝸輪7。首先,在數(shù)次傾動試驗中,傾動齒輪箱的各部位軸承未出現(xiàn)異音,可以排除軸承問題;其次蝸桿如果出現(xiàn)螺旋齒的損壞,則傾動就會失效,不會有0°~30°的正常傾動現(xiàn)象,故可排除蝸桿損壞的問題;最后就是蝸輪,有兩種情況,一種就是蝸輪與蝸輪軸的聯(lián)結(jié)(鍵)失效,但這種也會造成傾動的徹底失效,故可排除,另一種是蝸輪輪齒損壞,由于正常工作時,常用的角度在30°~40°間,在這個區(qū)間的齒損壞會造成目前的情況,且蝸輪輪齒為銅質(zhì),強度和耐磨性上較蝸桿要低[3],故蝸輪輪齒的局部損壞最有可能是目前問題的原因。

隨后將氣密箱傾動至0°左右,同步檢查氣密箱兩側(cè)的傾動齒輪箱蝸輪齒面,均發(fā)現(xiàn)齒面磨損嚴重、局部出現(xiàn)剃齒現(xiàn)象。

4 方案選擇及處理

經(jīng)討論初步形成兩種處理方案:一是整體更換氣密箱;二是更換傾動減速機[4]。

但這兩種方案實施的前題是必須要將布料溜槽拆下取出[5],而溜槽已無法上抬至更換角度,拆下取出溜槽困難重重,另外兩種方案的耗時均較長,除了拆下取出溜槽耗時外(時間不可預(yù)測),按前期的經(jīng)驗,第一種方案可能會在50小時以上,第二種方案至少也在20小時以上。是否有更好的方案呢?對蝸輪損壞齒的區(qū)域進行了分析,表2為蝸輪、蝸桿、傾動小齒輪和扇形齒輪的相關(guān)參數(shù)表。根據(jù)表2參數(shù),繪制出該傾動齒輪箱傳動時意圖,圖3中a)、b)、c)分別為布料溜槽傾動至0°、30°、40°時的狀態(tài)圖。

表2 蝸輪蝸桿等相關(guān)參數(shù)表

圖3 傾動狀態(tài)圖一

溜槽常用角度為30°~40°,故蝸輪損壞的齒基本集中在相應(yīng)的這個區(qū)域,見圖3中弧段AB,最多損壞10個齒。在圖4中,a)為0°時蝸輪損壞的齒的位置,b)為在0°時,將損壞齒轉(zhuǎn)至約180°示意圖,c)、d)分別為40°、65°時,損壞齒的位置示意圖。

由圖4中b)、c)、d)可知,將蝸輪損壞的齒轉(zhuǎn)動約180°位置后,損壞的齒完全避開了氣密箱正常使用(包括溜槽更換的角度)時,蝸輪蝸桿的嚙合區(qū),此方案理論上有可行性。如何實現(xiàn)在線將蝸輪損壞的齒調(diào)轉(zhuǎn)180°呢?要想達到此目的,就需要傾動小齒輪相對于扇形齒輪脫開嚙合而單獨轉(zhuǎn)動,即傾動小齒輪與扇形齒輪嚙合脫開,常見的方案有兩種:一種是將扇形齒輪拆下,傾動電機轉(zhuǎn)動,將蝸輪損壞齒轉(zhuǎn)至約180°位置,再將扇形齒原位裝回;另一種是將傾動小齒輪從傾動軸上拆下,隨后重復(fù)第一種方案的后續(xù)動作,再將傾動小齒輪回裝。理論上,這兩種方案均可實施,但在線拆傾動小齒輪或扇形齒輪非常困難,停機檢修時間長。

圖4 傾動狀態(tài)圖二

故此,分析思考出第三種方案:割齒脫齒旋轉(zhuǎn)法。

因為有負載布料溜槽,扇形齒輪與傾動小齒輪輪齒處于嚙合受力狀態(tài),如果要將扇形齒輪與傾動小齒輪輪齒脫開,需要將布料溜槽轉(zhuǎn)至0°以下,這樣,扇形齒輪被0°限位銷擋住,而0°限位銷受空間限制是無法拆除取出的,如果割除0°限位銷,將不能恢復(fù)0°限位銷的功能,因此這樣脫齒法不可取。

技術(shù)人員經(jīng)過分析,決定采用先割齒、后脫齒再旋轉(zhuǎn)的方法。首先,將氣密箱傾動至0°,在傾動小齒輪的某齒明顯位置做個標記,如圖4中a)傾動小齒輪的8#齒位置(黑三角標記),然后傾動至25°左右,將扇形齒左端齒割除2.5個,如圖5中a),然后傾至0°,因布料溜槽的重心在左側(cè),扇形齒輪割掉后的半齒始終會受到傾動小齒輪輪齒的作用力,見圖5中c),為避免扇形齒對傾動小齒輪輪齒的沖擊,關(guān)鍵點是,將布料溜槽旋轉(zhuǎn)到大人孔位置,用鋼絲繩將布料溜槽套牢,然后將布料溜槽旋轉(zhuǎn)180°,用倒鏈往外拉住,使扇形齒輪與傾動小齒輪輪齒在割齒位置脫離,這時,傾動小齒和扇形齒嚙合脫開,見圖5中b),傾動小齒繼續(xù)逆時針旋轉(zhuǎn),直轉(zhuǎn)至圖4中b)的位置,完成割齒脫齒旋轉(zhuǎn)工作。

按照上述方案,進行實施,本次氣密箱的搶修工作,從方案的制訂,到搶修工作結(jié)束,共用時僅約5小時。

5 處理效果

檢修結(jié)束后,進行了多次傾動試驗,試驗結(jié)果見表3。

表3 傾動試驗數(shù)據(jù) 單位°

圖5 傾動狀態(tài)圖三

從試驗數(shù)據(jù)來看,氣密箱的傾動功能已恢復(fù)正常。從檢修投用以來的這三個月的使用情況來看,傾動也正常,完全滿足生產(chǎn)的布料要求。

6 結(jié)束語

本次氣密箱故障,暴露出了對氣密箱傾動齒輪箱蝸輪點檢的片面性和缺乏有效性,即未點檢到有效部位(經(jīng)常嚙合的齒面),對此,將對點檢標準進行針對性的修訂完善。

從氣密箱搶修的方案制定及實施過程來看,本次搶修工作非常成功,極大地降低了檢修難度和縮短了檢修時間,在不換氣密箱、不換傾動減速機、不拆除布料溜槽、不割除0°限位銷的前提下,采用“割齒脫齒旋轉(zhuǎn)法”恢復(fù)傾動減速機功能的處理方法屬國內(nèi)首創(chuàng),為同行業(yè)提供了經(jīng)驗。