陽春新鋼鐵連鑄高拉速的關(guān)鍵技術(shù)研究及應(yīng)用

郭春光 彭燦鋒 李富帥

(1:廣東省陽春新鋼鐵有限責任公司煉鋼廠 廣東陽春 529600; 2:中冶南方連鑄技術(shù)工程有限責任公司 湖北武漢 430073)

1 前言

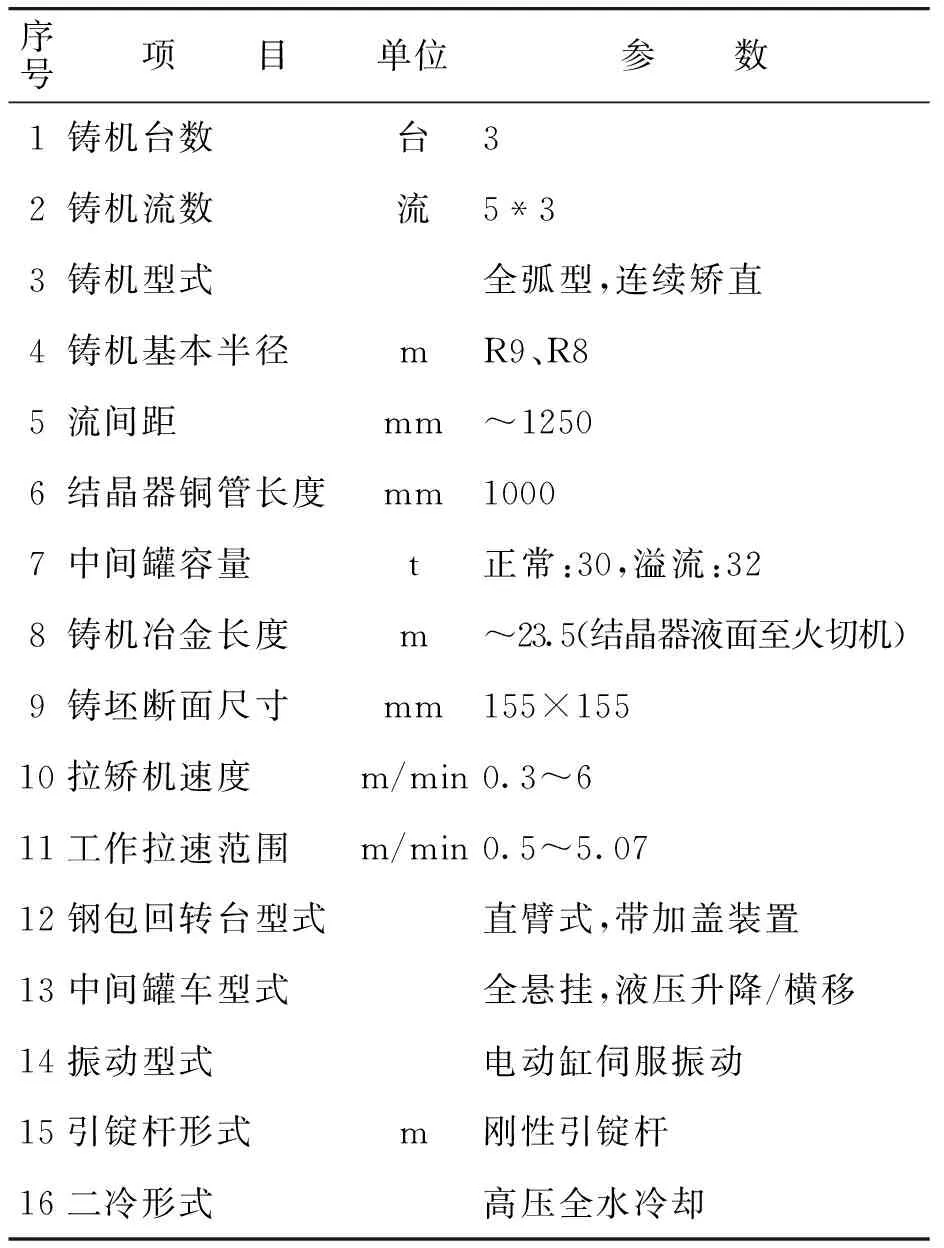

陽春新鋼鐵煉鋼廠現(xiàn)有120t轉(zhuǎn)爐二座,配有二座CAS站與一座LF精煉爐,三臺5機5流連鑄機,鑄機主要性能參數(shù)如表1所示。鋼廠為了在現(xiàn)有設(shè)備條件下節(jié)能增效,引用中冶南方連鑄技術(shù)工程有限責任公司開發(fā)的高效連鑄技術(shù),鑄機經(jīng)過多次提速改造后,具備4.3m/min的工作拉速,達到5.07m/min最高拉速,最大限度的提高了連鑄產(chǎn)能。

高效連鑄技術(shù)對連鑄設(shè)備及連鑄工藝提出了更高的要求,連鑄結(jié)晶器技術(shù)、二冷關(guān)鍵工藝參數(shù)及相關(guān)冷卻制度的建立、連鑄保護渣、連鑄水質(zhì)等方面,成為高拉速的限制環(huán)節(jié)。因此,上述問題的解決是鑄機實現(xiàn)高拉速的重要保障。

本文基于高效小方坯的現(xiàn)場實踐、模型計算、技術(shù)創(chuàng)新,探討了高效小方坯的設(shè)備設(shè)計和工藝制定思路,期望能有利于工程設(shè)計和現(xiàn)場生產(chǎn)。

表1 鑄機主要性能參數(shù)

2 新技術(shù)的應(yīng)用

2.1 高效結(jié)晶器技術(shù)

高效結(jié)晶器的關(guān)鍵在于強而均勻的冷卻[1]。無論是VAI的鉆石結(jié)晶器,還是康卡斯特的凸型結(jié)晶器,以及達涅利的Power-mould結(jié)晶器,其設(shè)計的根本理念都基于此。如何做到強而均勻的冷卻是實現(xiàn)高效連鑄的核心。為了解決這個問題,鋼廠與設(shè)計研究院合作,將理論、設(shè)計與現(xiàn)場實踐相結(jié)合,最終開發(fā)出高效結(jié)晶器,并成功地進行了工業(yè)化應(yīng)用。高效結(jié)晶器主要有以下幾個關(guān)鍵技術(shù):梅花形結(jié)晶器銅管內(nèi)腔、表面刻槽及雙水套技術(shù)及玻璃鋼水套技術(shù)。

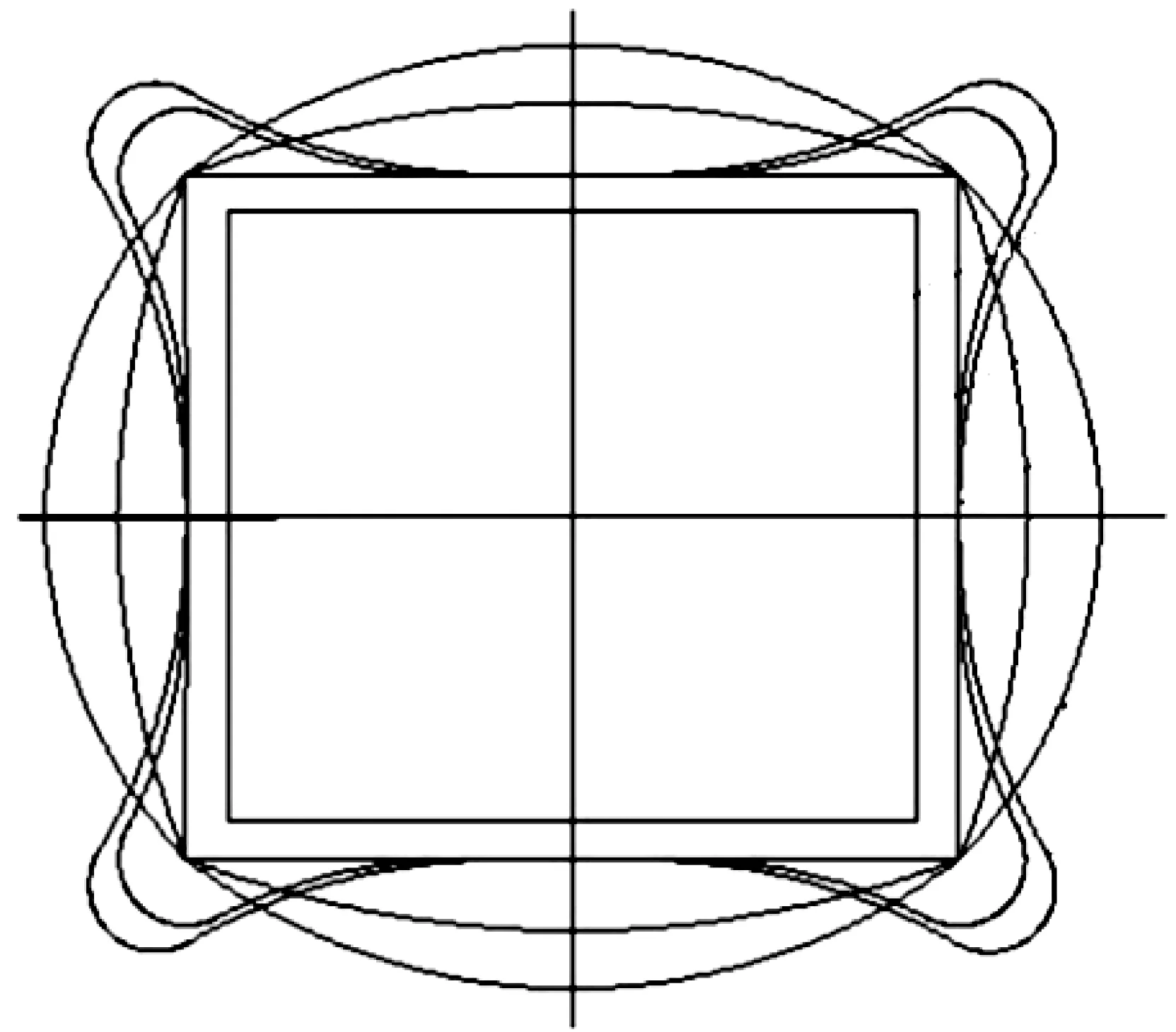

2.1.1 梅花形結(jié)晶器銅管的腔型設(shè)計

梅花形結(jié)晶器銅管是中冶南方連鑄技術(shù)工程有限責任公司所開發(fā)的專利技術(shù),通過銅管上布置大量的熱電偶測溫,如圖1所示,研究結(jié)晶器內(nèi)凝固坯殼與銅管內(nèi)腔的相對位置關(guān)系,從而設(shè)計出梅花形的結(jié)晶器銅管內(nèi)部空間曲面腔型,如圖2所示,使得坯殼與銅管之間的換熱更加均勻。

圖1 結(jié)晶器腔型設(shè)計銅管溫度數(shù)據(jù)采集終端現(xiàn)場截圖

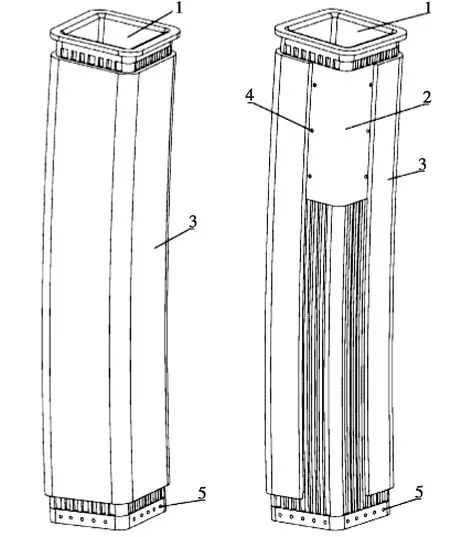

2.1.2 表面刻槽及雙水套技術(shù)

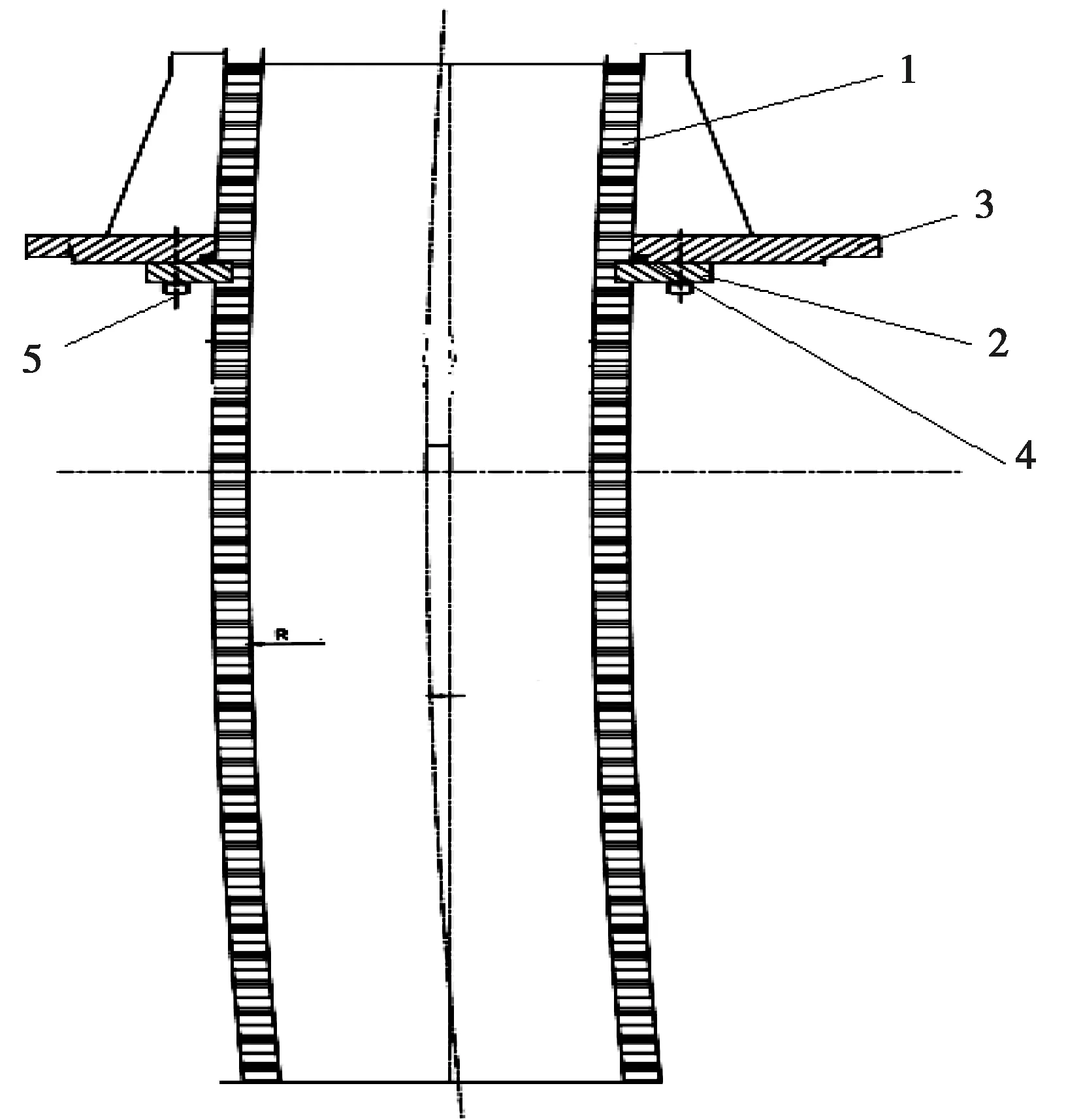

對于鑄坯角部的二維冷卻,普通水縫式的冷卻不能解決其二維傳熱的問題,而高效結(jié)晶器銅管可以通過角部水通道的設(shè)計,實現(xiàn)銅管與鑄坯角部換熱問題。此外設(shè)計采用雙水套式的結(jié)構(gòu)所構(gòu)成的冷卻液通道,即保證了結(jié)晶器與被凝固金屬之間的均勻換熱,又通過減小金屬液面位置附近的水流面積,提高該位置的冷卻液流速的方法,增加該位置冷卻液與管狀主體之間的換熱系數(shù),從而降低該位置結(jié)晶器的熱面溫度,減小機械應(yīng)力及塑性變形。其結(jié)構(gòu)形式如圖3所示。

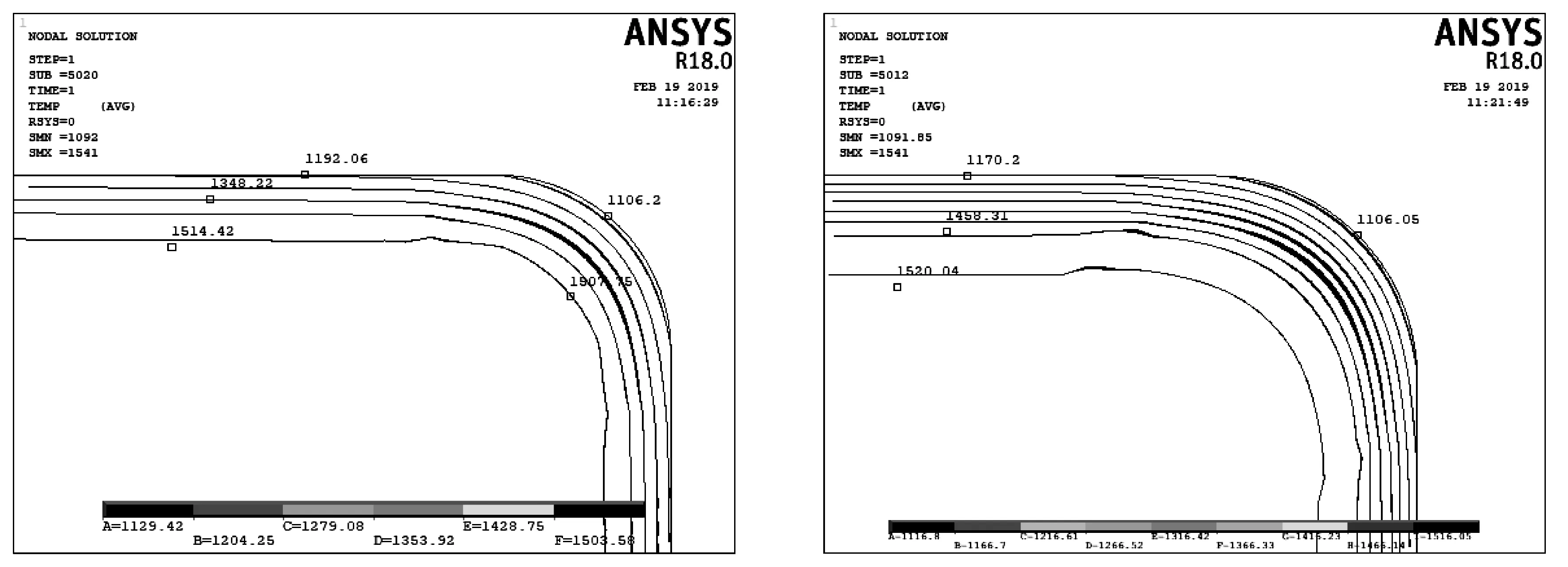

對于如何進行開槽設(shè)計,研發(fā)團隊采用了有限元計算的方法,對不同開槽的設(shè)計參數(shù)進行優(yōu)化,保證開槽后的結(jié)晶器銅管在凝固過程中保持與結(jié)晶器內(nèi)凝固坯殼之間的均勻換熱,從而最終確定設(shè)計參數(shù)。如圖4所示。

圖2 內(nèi)腔采用梅花形結(jié)晶器腔型設(shè)計

圖3 雙水套結(jié)構(gòu)的結(jié)晶器三維視圖1-管狀主體;2-兩分式水套;3-外部水套;4-沉頭螺釘;5-耐磨硬質(zhì)點

圖4 高效結(jié)晶器內(nèi)凝固坯殼之間的均勻換熱

2.1.3 玻璃鋼水套

能夠?qū)崿F(xiàn)高拉速,最重要的一點就是坯殼的均勻形成。而坯殼均勻最重要的保障之一就是水縫的均勻,而水縫即結(jié)晶器銅管與水套之間的間隙,因此保證高精度的水套內(nèi)腔尺寸對于提高拉速起到了至關(guān)重要的作用。根據(jù)調(diào)研結(jié)果,很多廠家是因為水套的加工誤差或安裝問題導(dǎo)致水縫不均,從而引起漏鋼、脫方等問題。

國內(nèi)普遍采用焊接和拉拔成型的不銹鋼水套,這種安裝方式降低了水套精度和制造的穩(wěn)定性,從而給提高拉速增加了難度。選用專利產(chǎn)品-玻璃鋼水套替代傳統(tǒng)的不銹鋼水套,大大提高了其銅管的安裝精度,刻槽型銅管與玻璃鋼水套的配合在4-5m/min拉速下的試驗下,表現(xiàn)出相當穩(wěn)定的生產(chǎn)狀態(tài),該流次一月內(nèi)在工作拉速4.3-4.5m/min下沒有出現(xiàn)過脫方和漏鋼斷流現(xiàn)象;此外,通過現(xiàn)場5m/min的拉速時數(shù)據(jù)監(jiān)測驗證,同等情況下其使用電攪時可下調(diào)50A的電流強度;相比于傳統(tǒng)的不銹鋼水套,玻璃鋼水套還具有質(zhì)量輕,阻磁少,不易變形等優(yōu)點。

2.2 超高拉速保護渣

近年來,隨著連鑄技術(shù)的進一步發(fā)展和高效連鑄技術(shù)越來越受到企業(yè)重視,就實現(xiàn)高拉速,提高連鑄機生產(chǎn)效率及鑄坯質(zhì)量開展了大量研究。連鑄生產(chǎn)對保護渣的使用性能要求很高[2],小方坯155mm斷面4m/min以上拉速相適應(yīng)的保護渣研究與應(yīng)用在國內(nèi)還處于起步階段。

超高拉速保護渣面臨以下兩個困難:

1)由于拉速提高,通過結(jié)晶器的熱流增大,結(jié)晶器內(nèi)原有的熱平衡打破,出口處坯殼變薄,結(jié)晶器所受的摩擦力增大,容易造成鼓肚和漏鋼。

2)由于拉速提高,渣耗量降低,流入結(jié)晶器與坯殼間的液渣形成的渣膜難于滿足結(jié)晶器的潤滑要求,使鑄坯產(chǎn)生裂紋缺陷并造成漏鋼事故。

圖5 玻璃鋼水套1-水套;2-夾板;3-法蘭;4-密封圈;5-連接螺栓

由于高拉速的上述特點,從常規(guī)連鑄到高拉速連鑄經(jīng)常遇到兩大難題——漏鋼和鑄坯表面質(zhì)量差,故提出如下幾個要求:

1)適宜的渣耗量,隨著拉速的提高,保護渣耗量減小,摩擦力增大,4.1m/min及以上消耗量控制在0.25kg/t~0.35kg/t范圍內(nèi)。

2)良好的潤滑性,結(jié)晶器壁與坯殼間的渣膜厚度適宜且分布均勻,以降低結(jié)晶器摩擦力并使其傳熱均勻,從而防止裂紋的產(chǎn)生,保護渣應(yīng)具有較低的熔點、凝固和結(jié)晶溫度,以保證結(jié)晶器的潤滑和傳熱,保護渣熔點在1020-1040℃、溶速25-30s。

3)有良好的溶解和較強的吸夾雜、適宜的析晶能力,以滿足鋼種熱流要求,故堿度提高至0.85-0.95。

2.3 高效連鑄二冷技術(shù)的應(yīng)用

2.3.1 二冷區(qū)配水的幾個概念

連鑄過程是熱量和質(zhì)量的傳輸過程,高效連鑄大幅度地提高了拉速,很多廠家認為加大二冷的配水量使坯殼迅速生產(chǎn),以避免漏鋼。

二冷配水的設(shè)計中,傳熱系數(shù)是最重要的參數(shù),二冷區(qū)的傳熱系數(shù)受大量因素所影響,如噴嘴形式、噴嘴與鑄坯的距離、水量、水壓等方面。通過水流密度影響傳熱系數(shù),而冷卻水的溫度和鑄坯表面溫度直接影響傳熱系數(shù)。

2.3.2 二冷區(qū)間改造驗證

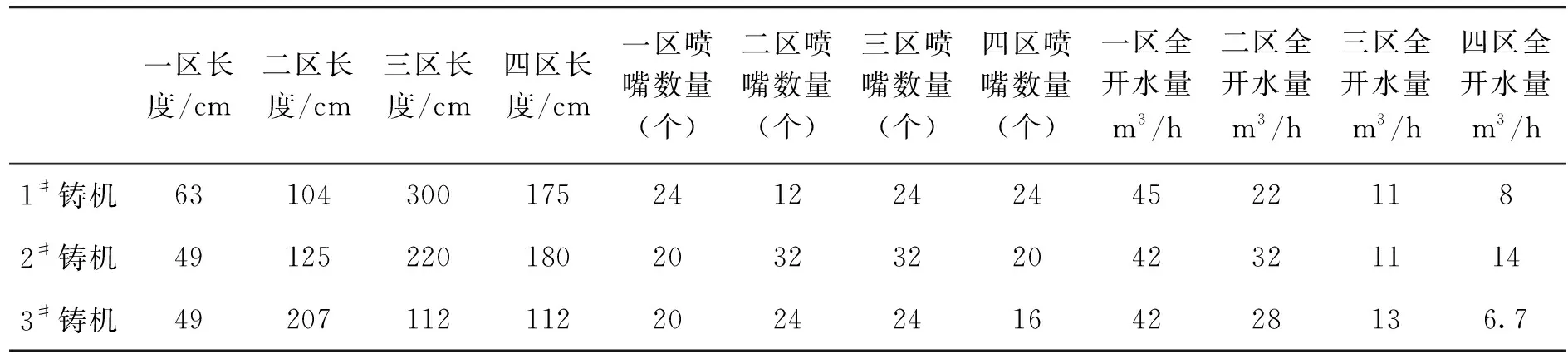

1)一區(qū)噴嘴內(nèi)孔直徑由4.8mm改為5.4mm,噴嘴噴射角度由75度改為65度,水量由25m3/h提高至45m3/h。

2)將三區(qū)水條前端共計8個噴嘴劃分至二區(qū),增大其二區(qū)水量,彌補鑄機上段冷卻強度,而三區(qū)水量富余得到減少,同時四區(qū)水條增長,噴嘴數(shù)量由12個增加至20個。

2.3.3 二冷配水

因以生產(chǎn)普碳鋼為主,故配水方式采用強冷卻方式,增大冷卻凝固系數(shù),縮短凝固時間,在同樣的冶金長度下,提高拉速,也就提高了連鑄機生產(chǎn)率。強冷卻的比水量為1.7~1.9L/kg。

三臺鑄機:結(jié)晶器冷卻水壓力達1.0MPa,二次冷卻水采用高壓、全水噴淋冷卻,供水壓力達2.0MPa以上,鑄機二冷水壓在1.75MPa以上,比水量達1.9l/kg。

拉速提高后,通過增加冷卻段長度,改善噴嘴霧化狀態(tài),全部采用自動配水模式,通過專業(yè)設(shè)計配水參數(shù)再根據(jù)生產(chǎn)時間情況進行微調(diào),控制拉矯機坯溫為100-1080℃[3]

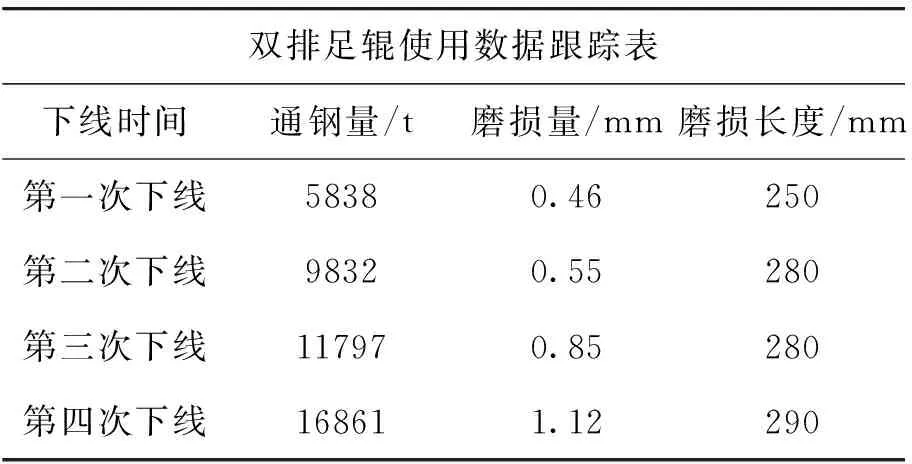

2.4 雙排足輥的應(yīng)用

結(jié)晶器足輥位于結(jié)晶器下方,隨結(jié)晶器振動臺一起做振動仿弧運動,為高溫鑄坯作支撐和導(dǎo)向作用。利用三維有限元方法,給出了鼓肚量計算的方式,具體的粘彈性蠕變模型建立、有限元處理方法、邊界處理等見文獻[4]。在三維蠕變有限元鼓肚計算系統(tǒng)開發(fā)基礎(chǔ)上,結(jié)合小方坯提拉速實踐經(jīng)驗,給出了一套確定足輥長度的方法、工具和標準,來指導(dǎo)足輥長度設(shè)計,一方面適當?shù)淖爿侀L度用來保證高拉速下鑄坯形狀和質(zhì)量,另一方面盡可能少的足輥又能降低生產(chǎn)的維護量。

同時從理論上分析,雙排足輥有利于結(jié)晶器銅管的保護以及鑄流的順暢,但是由于方坯連鑄容易漏鋼,一旦漏鋼事故發(fā)生,帶足輥的結(jié)晶器很難清理,很多鋼廠并不愿意采用多排足輥而采用單排甚至不用足輥。高拉速鑄機,采用雙排足輥后,大大提高了坯殼生長的均勻性,減小了漏鋼幾率,鑄坯脫方明顯減少,同時在一定程度上也大幅度的延長了銅管壽命。

表2 二冷段數(shù)據(jù)

表3 銅管使用狀況數(shù)據(jù)跟蹤表

通過采用上述高效連鑄新技術(shù),使得陽春新鋼鐵連鑄生產(chǎn)取得高效穩(wěn)定的生產(chǎn)效果,鑄機平均拉速穩(wěn)定在4.11m/min,最大拉速達到5.07m/min。鋼產(chǎn)量由2016年的260萬噸增加到2018年的320萬噸,2019年將達到345萬噸,產(chǎn)量的增加使得企業(yè)獲得巨大的經(jīng)濟效益。

3 結(jié)論

1)本文通過實踐和計算,總結(jié)出了高效小方坯連鑄機設(shè)備、工藝設(shè)計相關(guān)指標,包括足輥個數(shù)、二冷形式、二冷配水水量要求、保護渣理化指標、噴嘴的選型等;

2)通過連鑄高拉速鑄機的改造、研究,為后續(xù)高效鑄機進一步提速,提供了指導(dǎo)方向,同時多項新技術(shù)的開發(fā),在實際現(xiàn)場生產(chǎn)中取得了較好效果,將小方坯最高拉速提高到5.07m/min水平。