鮮濕米粉生產過程微生物污染調查及控制

白蕓,王子潁,藍偉杰,林瑩

(1.廣西輕工產品質量檢驗站,廣西南寧530031;2.廣西大學輕工與食品工程學院,廣西南寧530004)

鮮濕米粉質地柔韌、口感滑爽,可以湯食、炒食、涼拌,因而深受廣大群眾喜愛。在我國兩廣、湖南、湖北、云南、貴州等南方數省普遍把米粉作為早餐或正餐食品,在東南亞等地也被廣泛食用[1-4]。鮮濕米粉是以大米為原料,經清洗、浸泡、磨漿、熟化、成型、冷卻、包裝等生產工序加工的米制品,其水分含量約為70%,水分活度成飽和狀態,生產過程容易受到微生物的污染,造成產品的初始菌落數增加,影響產品保質期和銷售半徑[5-7]。在其生產工藝中,浸米溫度、pH值、鮮濕米粉冷卻和器具消毒方法對產品的污染影響最大,需要對該關鍵工藝技術進行優化[7-9]。目前,企業的鮮濕米粉生產主要存在的問題是生產工藝的不規范,沒有制定標準化的生產工藝條件,在生產過程中被微生物污染,導致產品保質期短且不穩定,安全性得不到保障,食品相關部門的抽檢結果顯示,鮮濕米粉的安全問題時有發生,所以有必要對其生產條件進行研究和優化[10-12]。

本試驗以大米為原料,研究以鮮濕米粉生產線的關鍵生產環節進行微生物污染狀況調查,分析生產過程造成產品污染的主要原因,確定主要污染環節控制抑菌的方案,為鮮濕米粉生產的安全控制及工業標準化生產提供理論參考。

1 材料與方法

1.1 材料、試劑與儀器

平板計數瓊脂(plate count agar,PCA)培養基:北京奧博星生物技術有限責任公司;月桂基硫酸鹽胰蛋白胨肉湯(lauryl sμlfate tryptose broth,LST)培養基;結晶紫中性紅膽鹽瓊脂(violet red bile agar,VRBA):北京陸橋技術有限公司;YX-280B手提式不銹鋼蒸汽消毒器(雙哈):上海三申醫療器械有限公司;SPX-250智能化培養箱(金怡):金壇市醫療儀器廠。

1.2 試驗方法

1.2.1 榨粉和切粉的生產工藝流程

榨粉:浸米→磨漿→蒸皮→成型(擠絲)→復蒸→冷卻→分量→殺菌→包裝→成品。

切粉:浸米→磨漿→蒸皮→成型→冷卻→殺菌→分量→包裝→成品。

1.2.2 浸米溫度的優化

取250 g原料大米置于1 000 mL燒杯中,加入200 mL一定溫度的自來水(水溫同浸米溫度),分別置于 10、15、20、25、30、35 ℃條件下浸泡。每小時從燒杯中取25 g大米,檢測其中的細菌總數和大腸菌群數。

1.2.3 浸米酸度優化

取250 g原料大米置于1 000 mL燒杯中,加入200 mL自來水(溫度:25℃~27℃),加入適量乳酸,調節浸米水 pH 值分別為 2.0、3.0、4.0、5.0,置于(25.0±2.0)℃條件下存放。每小時從燒杯中取25 g大米,檢測其中的細菌總數和大腸菌群數。

1.3 接觸面消毒處理

1.3.1 冷卻水處理

用清洗干凈的水桶從生產線上采集生產1 h后的冷卻水10 L,加入二氧化氯,調節冷卻水中二氧化氯的有效濃度分別為 5、10、15、20、25、30 mg/L,置于 30 ℃條件貯存。每小時用無菌試管采集25 mL水樣,檢測其中的菌落總數和大腸菌群數,檢測周期是4 h。

1.3.2 工器具抑菌

工器具指生產設備(包括水槽、傳粉漏斗等)、生產工具(包括中轉托盤等)、操作員的手等與產品接觸的設備,對各工器具的處理方式見表1。

1.4 采樣點設置

樣品采樣點設置見表2。

表1 ClO2溶液對各工器具的處理方式Table 1 The processing mode of ClO2solution for each instrument

表2 樣品采樣點設置Table 2 Sample sampling point setting

1.5 采樣時間

1)微生物調查試驗中,于生產過程中,對各工藝生產車間的水、員工手表面、主要生產設備以及產品進行采樣。

2)污染源分析試驗中,于一個班次生產中0、1 h和2 h對各工藝生產車間的水、員工手表面、主要生產設備以及產品進行采樣。

1.6 采樣過程

1.6.1 過程產品

采樣在正常運行的生產線上,在各采樣點用無菌塑料袋采集相應產品后立即送至企業無菌室檢測。稱取25 g樣品置于盛有225 mL滅菌生理鹽水的三角瓶中,充分振蕩制成樣品與生理鹽水質量比為1∶10的樣品溶液,計算1 g的含菌量。

1.6.2 接觸面

用1根滅菌棉簽(沾少許生理鹽水)擦拭加工過程中的工器具、接觸面、員工手的1點,重復擦5遍,即擦拭25 cm2表面,放入盛有25 mL滅菌生理鹽水的試管中,作為原液,計算1 cm2的含菌量。加工用的水直接使用無菌試管取樣,計算1 mL的含菌量。

1.7 計算方式

1.7.1 微生物變化量的計算方式

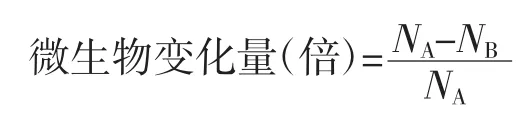

菌落總數和大腸菌群數的變化量按下面公式計算。

式中:NA為工藝A中過程產品的菌落總數(或大腸菌群數),lg(cfu/g);NB為工藝B中過程產品的菌落總數(或大腸菌群數),lg(cfu/g)。

1.7.2 微生物殺菌率的計算方式

菌落總數和大腸菌群數的殺菌率按以下公式計算。

式中:N1為殺菌前產品的菌落總數(或大腸菌群數),lg(cfu/g);N2為殺菌后中過程產品的菌落總數(或大腸菌群數),lg(cfu/g)。

1.8 微生物檢測方法

菌落總數測定:采用標準平板菌落計數法,參照GB 4789.2-2010《食品安全國家標準食品微生物學檢驗菌落總數測定》。

大腸菌群數測定:采用標準大腸菌群平板計數法,參照GB 4789.3-2010《食品安全國家標準食品微生物學檢驗大腸菌群計數》。

1.9 數據統計分析

試驗數據采用Excel 2010、SPSS 17.0分析處理,采用Origin 8.0生成圖像,平行測定3次。

2 結果與分析

2.1 浸米溫度的優化

2.1.1 鮮濕米粉生產過程主要環節中產品的污染狀況

試驗檢測了鮮濕米粉生產過程中主要工藝過程產品的菌落總數和大腸菌群數,結果如表3所示。

從表3中可以看出,浸米、磨漿工藝過程產品污染嚴重,菌落總數超過104cfu/g、大腸菌群數高于103cfu/g。大米原料經浸泡、磨漿工藝,菌落總數和大腸菌群數均呈現上升趨勢,且浸米工藝微生物數量增加最多,其中大腸菌群的增長速率尤為顯著,增加了93倍,兩個數量級,從 1.05 lg(cfu/g)變為 3.02 lg(cfu/g)。磨漿過程米漿中的菌落總數和大腸菌群數繼續增加,分別增長了3.59和2.82倍,數量高達5.09 lg(cfu/g)和3.60lg(cfu/g)。這可能是由于磨漿過程中米漿溫度的升高,有益于微生物的生長和繁殖,且隨著時間的延長,微生物快速生長,所以浸米和磨漿環節對微生物的生長有很大的影響,需要對其工藝條件進行控制[13-15]。

表3 浸米、磨漿工藝產品的菌落總數和大腸菌群數Table 3 The counts of total colony,coliform during soaking and refining

2.1.2 浸米溫度對大米中微生物生長的影響

不同溫度下浸泡過程中大米的菌落總數和大腸菌群數的變化情況如圖1和圖2所示。

圖1 不同浸米溫度下原料大米中菌落總數的變化Fig.1 Changes in total colony in rice in different soaking temperature

圖2 不同浸米溫度下原料大米中大腸菌群數的變化Fig.2 Changes in coliform in rice in different soaking temperature

由圖1可知,低溫(10℃和15℃)條件浸米,浸泡過程原料中菌落總數生長緩慢,數量最少,變化趨勢不固定、變化幅度較小;常溫(20℃)條件浸米;浸泡過程原料中菌落總數呈緩慢增加趨勢,數量居中;高溫(25、30、35℃)條件浸米,浸泡過程原料中菌落總數呈持續增加趨勢,數量最多,且3 h后微生物增長速率急劇增加,且增長幅度與浸米溫度呈正比。

由圖2可知,低溫(10℃和15℃)條件浸米,浸泡過程原料中的大腸菌群數較少,0~1 h增加顯著,1 h以后改變幅度較小、數量略有變化;常溫(20℃)條件浸米,浸泡過程原料中的大腸菌群數數量居中,0~2 h增加顯著,2 h以后緩慢增加;高溫(25、30、35℃)條件浸米,浸泡過程原料中大腸菌群數最多,3 h后增長速率急劇增加,且增長幅度與浸米溫度呈正比,浸米溫度為35℃時1 h內大米中大腸菌群的增加速率明顯高于其它浸米溫度。

由溫度優化試驗可知,低溫對浸米過程微生物的生長起到一定的抑制作用,所以在該環節保持較低溫度對鮮濕米粉的品質和安全性有促進作用[16]。

2.1.3 不同浸米pH值對大米中微生物生長的影響

不同浸米pH值對大米中微生物生長的影響見圖3和圖4。

圖3 不同浸米酸度下原料大米中菌落總數的變化Fig.3 Changes in total colony in rice in different soaking acidity

圖4 不同浸米酸度下原料大米中大腸菌群數的變化Fig.4 Changes in coliform in rice in different soaking acidity

由圖3可知,降低浸米酸度可以有效抑制浸米過程中菌落總數的生長,當pH值為2時,浸米過程原料中的菌落總數呈緩慢下降趨勢,數量最少;pH值在3~5范圍內,浸米過程原料中的菌落總數均呈持續增加趨勢;pH值約為6(空白組)時,浸米過程中菌落總數呈持續增加趨勢,且保持在較大數量級。由圖4可知,pH值為2時,浸米過程原料中無大腸菌群檢出。pH值為3時,浸米開始原料中的大腸菌群數就降至0.10 lg(cfu/g),且在浸米過程中沒有顯著增加;pH值在4~5范圍內,浸米過程原料中的大腸菌群數呈持續增加趨勢,1 h~2 h增加顯著,2 h之后生長速率略有下降;pH值為6(空白組)時,浸米過程原料中的大腸菌群數呈持續增加趨勢,且3 h后大腸菌群數的增長速率明顯增加。

綜合圖3和圖4可知,常溫條件下降低浸米體系的酸度可以有效減少浸泡結束時原料中微生物的數量,且酸度越低,抑菌效果越顯著。綜合考慮不同浸米酸度下大米中菌落總數和大腸菌群數的變化情況,浸米水pH值為3時,大米中的菌落總數可降至102cfu/g,無大腸菌群檢出,且浸米時間減少、生產周期縮短,因此,建議生產過程調節體系pH值≤3[17-18]。

2.2 ClO2處理對不同接觸面微生物生長的影響

2.2.1 實際生產時冷卻、分量工藝產品的菌落總數和大腸菌群數

冷卻、分量工藝產品的菌落總數和大腸菌群數見表4。

表4 冷卻、分量工藝產品的菌落總數和大腸菌群數Table 4 The counts of total colony,coliform during cooling and aliquot

從表4中可以看出,冷卻、分量工藝過程產品污染嚴重,菌落總數超過104cfu/g、大腸菌群數高于103cfu/g。米粉經冷卻、分量工藝,菌落總數和大腸菌群數均線上升后下降的趨勢。產品經過冷卻后微生物數量大量增加,米粉經冷卻水槽后菌落總數和大腸菌群數分別增加36.79倍、22.61倍,數量分別超過105cfu/g和103cfu/g。增加,一方面有利于細菌的繁殖,更一方面又形成了一個大的污染源;另外,冷卻用水為自來水未做任何處理,抑菌能力差。分量后米粉中微生物數量略有降低,這是由于分量過程所用泡洗水的流動性強于冷卻水,這對產品中的微生物數量起到一定稀釋作用,但整體污染情況依舊不容樂觀,菌落總數和大腸菌群數分別為4.18 lg(cfu/g)和3.03 lg(cfu/g),由此可知,冷卻用水對鮮濕米粉的微生物污染有很大的影響[19-20]。

2.2.2 不同濃度ClO2對冷卻水中微生物的影響效果

不同濃度ClO2對冷卻水中微生物的影響效果見圖5和圖6。

圖5 不同濃度ClO2的冷卻水中菌落總數變化Fig.5 Changes in total colony in water at different concentrations of ClO2

圖6 不同濃度ClO2的冷卻水中大腸菌群數變化Fig.6 Changes in coliform in water at different concentrations of ClO2

由圖5可知,提高冷卻水中ClO2的有效濃度降低水中微生物的數量,并且抑制其生長。ClO2有效濃度超過20 mg/L時,可以顯著降低冷卻水中初始菌落數。ClO2有效濃度為30 mg/L時,存放過程中菌落總數呈緩慢增加趨勢,4 h內均保持在103cfu/g以下。ClO2有效濃度在5 mg/L~15 mg/L范圍內,存放過程中菌落總數先減少后增加,4 h后數量超過105cfu/g。不添加任何抑菌劑(空白組)時,冷卻水存放過程中菌落總數呈持續上升趨勢,初始菌落總數為5.09 lg(cfu/g),4 h后增加到 6.35 lg(cfu/g)。

由圖6可以看出,提高冷卻水中ClO2的有效濃度降低水中大腸菌群的數量,使其生長受到抑制。ClO2有效濃度超過20 mg/L時,可以顯著降低冷卻水中大腸菌群數的初始菌落數。ClO2有效濃度在5 mg/L~15 mg/L范圍內,存放過程中大腸菌群數先減少后增加;不添加任何抑菌劑(空白組)時,冷卻水存放過程中大腸菌群數呈持續增加趨勢,與空白組菌落總數的變化趨勢相同,初始菌落總數為3.01 lg(cfu/g),4 h后增加到4.61 lg(cfu/g)。

綜合生產用水抑菌試驗可知,提高冷卻水中ClO2的有效濃度可以減少水中的微生物數量,降低生長速率。ClO2有效濃度為20 mg/L時,不僅可以顯著降低冷卻水中初始菌落的數量,還可以抑制微生物的生長;更高的有效氯濃度,雖然對水中微生物生長有更好的抑制效果,但是使用ClO2濃度超過20 mg/L的冷卻水處理產品,會導致產品氣味、色澤發生明顯的變化,且存在安全性問題。因此,建議生產中采用有效氯含量為20 mg/L的冷卻水進行生產。

2.2.3 不同濃度ClO2對冷卻水槽表面微生物的影響效果

一個班次生產結束后用不同溶度的二氧化氯溶液進行處理冷卻水槽,檢測其表面菌落總數、大腸菌群數的數量,結果如圖7。

圖7 不同濃度ClO2對冷卻水槽的殺菌效果Fig.7 Sterilization effect of different concentrations of ClO2on cooling water tank

由圖7可知,用含有ClO2溶液處理冷卻水槽,能有效降低其表面菌落總數和大腸菌群數,且對大腸菌群的抑制效果更顯著;ClO2溶液的濃度越高抑菌效果越好;溶液濃度超過100 mg/L時對菌落總數抑制效果顯著增加。

表5是使用不同濃度ClO2處理冷卻冷卻水槽后,對其表面菌落總數和大腸菌群數的殺菌率。

由表5可知,不同濃度ClO2處理,對冷卻水槽表面的微生物均有顯著的殺菌效果;濃度越高,殺菌率越高,ClO2有效濃度達到75 mg/L時,處理冷卻水槽可使其達到生產所需的衛生要求,超過100 mg/L后,對菌落總數和大腸菌群數的殺菌效果均可超過90%。空白組(水中無ClO2添加)處理冷卻水槽后,其表面菌落總數為 4.28 lg(cfu/cm2),大腸菌群為 1.86 lg(cfu/cm2),對兩者的殺菌率分別為62.1%和51.12%。125 mg/L的ClO2溶液具有更強的消毒效果,對菌落總數的殺菌率為 99.32%,數量降至 102lg(cfu/cm2)數量級,對大腸菌群的殺菌率高達100%。

表5 不同濃度ClO2對冷卻水槽的殺菌率Table 5 Sterilization rate of cooling water tank with different concentrations of ClO2

2.2.4 不同濃度ClO2對員工手表面微生物的影響效果

不同濃度ClO2對操作員雙手表面微生物的殺菌率見表6。

由表 6可知,低濃度(5、10 mg/L)ClO2就能對員工雙手起到理想的消毒效果;濃度達到20 mg/L以后,對雙手表面的菌落總數殺菌率高于90%;ClO2處理前后,員工雙手表面均無大腸菌群檢出。空白組對菌落總數的殺菌率僅為23.22%,處理后的數值為397 cfu/cm2;低濃度(5、10 mg/L)ClO2溶液對菌落總數的殺菌率達到70%以上,這可能是由于員工規范洗手后雙手表面的微生物基數少;15 mg/LClO2溶液對菌落總數的殺菌率超過80%,數量降至90 cfu/cm2;ClO2溶液濃度為20 mg/L和30 mg/L時對菌落總數殺菌率高于90%。

表6 不同濃度ClO2對操作員雙手表面微生物的殺菌率Table 6 Sterilization rate of operator’s hands with different concentrations of ClO2

為進一步確定員工雙手所需消毒液的濃度,本文又進行了不同濃度ClO2溶液對雙手的抑菌試驗。不同濃度的二氧化氯溶液對員工雙手表面菌落總數和大腸菌群數的抑制效果如圖8和圖9。

圖8 不同濃度ClO2對員工手表面菌落總數的抑制效果Fig.8 Inhibition effect of different concentrations of ClO2on total colony on operator’s hands

圖9 不同濃度ClO2對員工手表面大腸菌群數的抑制效果Fig.9 Inhibition effect of different concentrations of ClO2coliform on operator′s hands

由圖8可知,生產過程中,員工手表面菌群總數增長主要集中在生產前期(0~1 h);生產前使用ClO2溶液浸泡可以有效降低員工手表面的菌落總數,但是生產過程各濃度的抑菌效果均不理想。生產開始時,對照組(ClO2濃度為0)員工手表面的菌落總數為2.60 lg(cfu/cm2),1 h 后增至 4.02 lg(cfu/cm2),增加了 35.22倍,2 h后的數量為4.41 lg(cfu/cm2),繼續增加了1.46倍;用20 mg/L的ClO2溶液處理,初始時手表面的菌落總數為 1.47 lg(cfu/cm)2;1 h 后變為 3.06 lg(cfu/cm2),增加了 34.35 倍,2 h 后的數量為 3.43 lg(cfu/cm2),繼續增加了2.32倍。

由圖9可以看出,規范洗手后,員工手表面無大腸菌群檢出;ClO2有效濃度超過20 mg/L時,對大腸菌群數抑制效果明顯增加;生產開始時,對照組(ClO2濃度為0)生產1 h后員工手表面的大腸菌群數為0.58 lg(cfu/cm)2,2 h 后的數量為 1.42 lg(cfu/cm2),比 1 h增加了5.16倍;ClO2有效濃度達到20 mg/L時,對大腸菌群數抑制效果明顯增加,1 h后的大腸菌群數為0.10 lg(cfu/cm2),2 h 后的數量為 0.67 lg(cfu/cm2)。

綜上所述,ClO2溶液浸泡處理可以有效降低員工手表面的微生物數量;不同濃度消毒液對生產過程員工手表面的菌落總數抑制效果均不理想;有效氯濃度達到20 mg/L時對大腸菌群有顯著抑制效果。由于大腸菌群數在生產后期(1 h~2 h)生長迅速,生產前期(0~1 h)處于較低污染水平,從殺菌率、生產成本以及對員工健康的角度考慮,建議采用中間濃度15 mg/L的ClO2溶液對員工雙手進行消毒處理,并且生產過程中每小時進行一次,加強生產過程的二次消毒,保證員工衛生安全。

3 結論

通過對鮮濕米粉生產線的關鍵生產環節的菌落總數和大腸菌群數生長情況調查,發現浸米溫度、pH值、鮮濕米粉冷卻和器具消毒方法對產品的污染影響最大,當浸米溫度較低(10℃~15℃)、pH值為3.0、冷卻水中ClO2有效濃度達到20 mg/L、濃度分別為75 mg/L和15 mg/L的ClO2溶液處理冷卻水槽和員工雙手表面清洗對鮮濕米粉的微生物污染的預防效果最佳。總的來說,本研究以鮮濕米粉生產線的關鍵生產環節進行微生物污染狀況調查,分析了生產過程造成產品污染的主要原因,確定了主要污染環節控制抑菌的方案,為鮮濕米粉生產的安全控制及工業標準化生產提供理論參考。