民用飛機增升裝置載荷設計技術研究

劉曉晨 胡贊遠

(上海飛機設計研究院,上海 201210)

0 引言

機翼增升裝置是指機翼上用來改善氣流狀態和增加升力的一套活動面板[1]。可在飛機的起飛、著陸、爬升或低速機動飛行時增加機翼剖面彎曲度及有效迎角,從而可以顯著增加升力。一般來講,飛機的升力主要和其飛行的速度以及迎角變化有很大關系[2]。在小速度飛行的情況下,飛機必須有相對較大的升力系數和攻角,這樣才能產生足夠大的升力來保持其正常飛行。用增加迎角的方法來增大升力系數是有限的,最終會受到臨界迎角最大升力系數的限制。因此有必要在機翼上裝設增大升力系數的裝置,以此來保證飛機在起飛和著陸期間仍然能夠產生足夠的升力。目前使用比較廣泛的有前緣縫翼和后緣襟翼等。因此,增升裝置氣動和慣性載荷計算成為民用飛機載荷設計中的主要工作之一。一般來說,增升裝置相對普通翼面形狀較復雜且尺寸較小,CFD計算中流場較為復雜,而測壓試驗中測壓點相對較少[4],這些都是增升裝置載荷設計中主要面對的難題。

增升裝置是飛機重要的操縱面,為了滿足嚴苛的低速氣動設計要求,現代大型運輸類飛機一般在機翼前緣和后緣分別設計形狀和機構較為復雜的前緣縫翼和后緣襟翼[5]。當增升裝置放下時,飛機氣動特性發生很大變化,尤其翼面壓力分布變化很大,因此增升裝置放下時應作為飛機的一種構型來處理[6]。襟翼是在機翼后緣安裝的活動翼面,平時緊貼在機翼下表面上。使用時,襟翼沿下翼面安裝的滑軌后退,同時下偏用來提高全機升力系數。縫翼位于機翼前緣,打開時,向前推出與機翼形成一條縫隙,機翼下面的氣流經過縫隙流到上表面,增加上翼面氣流的速度,延緩氣流層的分離,提高升力系數,降低失速速度[7]。根據不同的飛行階段(待機、起飛、巡航、進場和著陸等)需要,襟縫翼的偏度一般可劃分為0、1(1 和1+F)、2、3 和FULL卡位。在增升裝置的氣動載荷計算中,根據設計階段不同可分別通過工程估算[8]、CFD計算[9]或者風洞測壓試驗[10]等手段計算其最大升力系數[11]。在增升裝置設計初期,一般通過CFD計算或工程估算等方法得到不同飛行姿態角、動壓和增升裝置偏度的表面壓力分布并積分,從而得到襟縫翼的不同剖面載荷和升力系數數據庫。在詳細設計中,可將CFD數據替換為測壓試驗或試飛實測壓力數據載荷[12],通過插值得到相應嚴重工況的襟縫氣動翼載荷。增升裝置慣性載荷的計算相對簡單,在確定了機翼部分的重量分布后,通過重心相對距離和相應工況的過載、角速度和角加速度即可確定。

1 增升裝置載荷設計依據

根據CCAR-25 部§25.345 和§25.459 規定,增升裝置作為民機低速構型的主要氣動操縱面,載荷設計必須由試驗數據確定。在實際工程設計中,一般在初步和詳細設計階段分別采用CFD方法和風洞測壓試驗來確定增升裝置的載荷。

在實際的工程設計中,增升裝置的載荷設計一般流程如下:

(1)機動仿真模擬。按照CCAR-25-R4 中的§25.321 條款確定計算的原始數據,包括全機幾何參數、重量數據、計算高度、飛行速度、氣動數據、發動機推力數據等,其中前兩項來自上游相關專業,飛行高度和飛行速度中條款規定必須在海平面至最大飛行高度之間選擇足夠多的高度,并與各種速度組合形成各個計算狀態。飛行速度主要包括設計襟翼速度VF、襟翼標牌速度VFE和VF+9(§25.697 條款)等特征飛行速度,計算高度一般對應海平面高度、飛機起降溫度包線限制高度、座艙壓力高度和低速構型最大使用高度。在此基礎上進行全機動力學方程建模仿真,求解得出全機的姿態結果。

(2)分布載荷求解。在確定了總載荷機動仿真結果后,即可得到全機飛行高度、速度、迎角、過載以及襟縫翼卡位等參數,結合風洞試驗壓力分布數據庫或CFD壓力分布數據庫,即可進行氣動分布載荷的計算,同時根據重量數據庫計算可得到配套的慣性分布載荷。

根據CCAR-25 部§25.459 條款規定,最終的襟縫翼載荷通過飛行載荷增升裝置試飛進行驗證。本文以某型民用飛機襟縫翼的載荷設計為例進行研究。

2 增升裝置氣動載荷計算方法

2.1 CFD計算方法

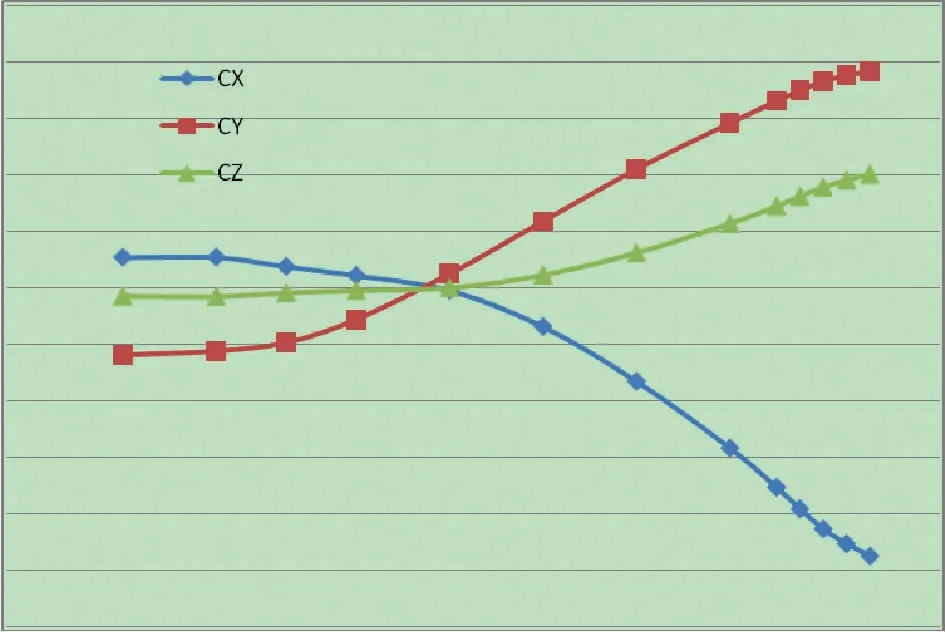

在增升裝置的載荷初步設計中,一般采用工程估算或CFD方法得到不同飛行姿態角、動壓和增升裝置偏度的表面壓力分布,根據載荷設計的相關要求對各剖面的載荷系數和襟縫翼各分塊的載荷和壓心分別積分處理,從而得到增升裝置在不同工況下的受力情況。圖1 為某民用飛機的表面氣動網格劃分,采用全機半模空間網格,共1 700 萬網格單元。通過網格質量判據檢查,計算網格正交性好、過渡連續且密度分布合理。采用ANSYS CFX商業軟件求解流場,采用隱式守恒的有限體積離散RANS方程,雷諾應力通過SST兩方程湍流模型和自動壁面處理來計算。其增升裝置在Ma=0.2 時三個方向載荷系數的積分結果如圖2 所示,其中x為機頭指向機尾方向,y豎直向上,z遵循右手法則指向飛機左側(本文后續部分所用坐標系均同上)。

圖1 某民機增升裝置CFD計算全機表面網格分布

圖2 某民機增升裝置(縫翼)三個方向載荷系數 攻角圖

2.2 風洞測壓試驗方法

在增升裝置載荷設計詳細階段,需要進行風洞試驗來確定表面壓力分布和相應載荷。增升裝置測壓試驗需要在襟縫翼上下表面打測壓點,然后在風洞中進行試驗得到不同構型不同狀態下的壓力數據。試驗完成后一般需要對壓力數據進行處理,對原始測壓數據的處理原則為:在尊重試驗結果本身的前提下,對明顯不符合經驗規律甚至是錯誤的測壓點數據進行修正;對與經驗規律相比誤差不大或無足夠理論依據說明其不正確的數據采用保留試驗結果的處理方法。

經過處理后即可對表面壓力系數進行積分。增升裝置中,襟縫翼的截面形狀相對典型升力面比較復雜,在測壓試驗中分上下表面分別處理。某民機增升裝置示意圖如圖3 所示。其測壓剖面的位置如圖4 所示。

圖3 某民機測壓模型襟縫翼截面形狀

圖4 某民機增升裝置測壓剖面分布圖

3 數據處理方法

對增升裝置每一分塊先進行積分求解,第i個剖面對應的三個方向的載荷系數分別為:

則單塊襟翼(縫翼)的三個方向的載荷系數分別為:

第i分塊的三個方向的力矩系數(忽略z方向載荷小量)分別為:

則單塊襟翼(縫翼)三個方向的鉸鏈力矩系數分別為:

其中,Cpj上、Cpk下為上下表面的壓力系數,Δlj為第j-1 和j+1 測壓點之間長度的一半,li為第i個測壓剖面所在擾流板外表面總長度,li·di為剖面對應分塊的面積,x0、y、z0為鉸鏈軸特征點距原點距離,Sw為機翼面積,λi、γi分別為第i個剖面處的部件后掠角和上反角。實際上得到的積分結果Cn、Cm是襟縫翼偏角、動壓、迎角的函數,記為Cn(δs,q,α)、Cm(δs,q,α)。

某民機典型CFD計算和測壓試驗在Ma=0.2以及攻角分別在1、1 +F、2、3 和FULL卡位時的襟翼載荷系數對比見圖5,其他小Ma 情況趨勢類似。可以看出,CFD計算得到的載荷系數相對風洞試驗偏保守,初步分析有兩方面原因:1)CFD計算時氣動網格基于全機真實幾何外形,低速構型中雷諾數和實際飛行雷諾數比較接近,一般都在2 000 萬量級,而風洞試驗由于條件限制,雷諾數一般在200 萬左右,遠小于實際情況,其氣流分離特性也會比真實情況來的更早也更劇烈,因此失速攻角相對偏后;2)風洞試驗模型相對CFD中的理想氣動網格模型表面相比,更加粗糙,類似的能量損失也會使風洞試驗中過早失速。同時,這也從另一方面說明初步設計階段利用CFD計算表面壓力系數結果得到增升裝置載荷是合理的。

4 增升裝置慣性載荷計算方法

一般情況,增升裝置的慣性載荷相對氣動載荷是小量,其大小主要通過確定飛機質量分布以及相應工況的過載、角速度和角加速度進行計算。根據飛機運動方程,可以得到每塊分塊質量對應的過載系數、慣性力以及附加慣性矩如下:

其中,tcgx、tcgy和tcgz分別為全機x、y、z方向的重心,tnx、tny和tnz分別為全機重心處x、y、z方向的過載系數,w1、w2、w3分別為滾轉、偏航和俯仰角速度,對應的導數分別為滾轉、偏航和俯仰角加速度,cgx、cgy和cgz分別為質量分塊x、y、z方向的重心,nx、ny和nz分別為質量分塊處x、y、z方向的過載系數,Fx、Fy、Fz分別為質量分塊x、y、z方向的慣性力,Mx、My、Mz分別為質量分塊x、y、z方向的附加慣性矩。

5 結論

民用飛機增升裝置作為機上重要的活動面,對于提升飛機著陸、起飛和爬升等各項性能,包括控制飛機進場姿態等方面具有非常重要的影響[7]。飛機在低速起降中需要盡可能降低飛行速度,縮短滑跑距離,達到較高的升力系數,這就意味著增升裝置此時也具有較大的偏度,作用在上面的載荷也會比較大。因此,大型運輸類飛機增升裝置的氣動載荷計算是其設計中的關鍵工作之一。在民用飛機載荷設計過程中,對不同高度、重量、速度和增升裝置偏度等參數下的襟縫翼載荷進行準確或偏保守的計算,并對嚴重情況進行篩選提供強度校核異常重要。本文主要介紹了增升裝置氣動和慣性載荷的一般工程計算方法,其中氣動載荷中,分別從CFD計算和風洞測壓試驗方面進行描述并對兩種方法進行比較分析,為民機增升裝置的載荷設計工作提供了理論支持和原理分析,同時對后續的飛行載荷增升裝置試飛科目提供了技術儲備,提升了整個載荷設計工作的效率。