火電廠煙氣濕法脫硫處理工藝及應用

李天嬌

(華能伊敏煤電有限責任公司,內蒙古 呼倫貝爾 021134)

一、廢水來源、水質及設計要求

由于工藝的實際需求,在事故排水以及皮帶脫水等階段的運轉會存在間歇性啟停的現象,在不同階段排放廢水的量、雜質濃度也會有一定的差別,本項目就此類廢水展開研究。在1小時內,廢水排放量會達到15立方米。FGD裝置是脫硫廢水的主要來源,廢水所含污染物濃度會受到脫硫劑的影響,同時還和煙氣成分以及脫硫工藝等因素有聯系。脫硫廢水一般含有較高的鹽分以及懸浮物,PH值大約在4至6之間。[1]實際上,脫硫廢水的關鍵因素就在于氟化物、氨氮、PH值、COD、懸浮物等,處理的重點也恰恰是這方面的內容。

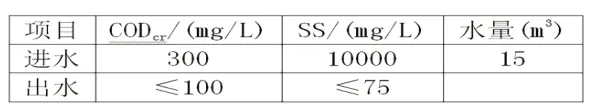

脫硫廢水對環境的影響極大,必須要有一個較為嚴格的要求加以限制,如表1所示。

表1 設計進、出水水質

二、工藝設計

(一)調節沉淀池

通過設備將原水進行緩沖、調質,最后在實施預沉淀措施,這樣就可以有效加強后續系統質量,最大限度的提升其穩定性,將廢水處理成本降至一個較低范圍內。

(二)氧化池

廢水中的SO3-如果要進行直接處理會對設備、資金要求較高,所以一般都會對其實施氧化措施,將氧氣通過鼓風機吹入脫硫廢水中,這樣SO3-離子就可以很快被氧化生成易于處理的離子,廢水中COD濃度也就可以明顯降低。一般情況下,脫硫廢水PH值與SO3-氧化效率呈負相關,所以最好將中和反應安排在氧化反應之后,這樣就可以以一個較低的PH環境來促進氧化池的工作效率,最大程度的降低COD濃度。

(三)中和箱

為了去除廢水中的各種雜鹽,沉淀是一種簡單有效的方式。沉淀在堿性的環境下具有良好的效果,但是廢水一般呈弱酸性,所以這時就需要向廢水中投入堿性物質,譬如CaOH、NaON等,適當控制投入藥劑的量,確保廢水PH至在8至10之間。在這個過程中要不停用攪拌器攪拌,加快廢水溶液的中和反應,最后鈣、鎂等離子就會同酸根離子結合沉淀下來。[2]

(四)反應箱

開啟攪拌器對廢水進行攪拌,于此同時向其中投入TMT15(有機硫),這樣廢水中的離子就可同有機硫發生螯合反應,隨著反應的持續進行會有沉淀物不斷生成,在反應結束后會在第六步的機械澄清池中沉淀。

(五)絮凝箱

將框式攪拌器的轉速調節至每分鐘20轉,與此同時將PAM(絮凝劑)投入到絮凝箱中。

(六)機械澄清池

在澄清池內,需要將絮凝后的廢水靜置沉淀一段時間,一般兩個小時以內即可。在沉淀物完全落入澄清池底部后就可以向過濾器中引入上清液,然后利用刮泥機將底層污泥刮除處理,每隔一段時間就要對污泥進行脫水處理,最后移出工廠。

(七)過濾器

過濾器可以有效去除脫硫廢水中的懸浮物。在實際操作中,需要對廢水中的懸浮物濃度、數量進行估算,選擇適當的石英砂厚度,通過管道使廢水經過石英砂,在這個過程中,廢水中的各種微生物、膠質顆粒、有機物以及懸浮物等都能夠被石英砂吸收,有效對水進行澄清。

(八)脫水設備

在第六步所述的污泥實際上含有的鹽沉淀僅有4%,其余大部分都是水,如果不加處理就排放到外界就會嚴重污染當地的水資源以及土壤。[3]在這種情況下,應當定期通過隔膜壓濾機對這部分污泥實施脫水處理,最終獲得的干污泥直接外運即可,而剩余的上清液還可以繼續利用,輸送到調節沉淀池即可。

(九)堿性藥劑加藥裝置

由于火電廠實際工作的需要,最終生成的脫硫廢水呈弱酸性,而除去雜鹽所需的沉淀反應則要求堿性環境,所以必須要向廢水中加入適量堿性藥劑,使PH值達到8~10,這樣才可以有效提高沉淀反應的質量。由于實際工作環境特點以及廢水處理的要求,有機硫普通的投放手段無法合理的控制精確度,需要配套的加藥裝置。一般可以選擇聚丙烯酰作為目標絮凝劑,選擇對應的加藥裝置進行處理。中和加藥裝置:根據實際情況采用稀鹽酸、稀硫酸均可,需要配套加藥裝置。

三、使用效果

本項目脫硫廢水處理量大約在每小時15m3,共有179萬元的工程投資,項目工作人數為6人。設備、藥劑等方面的調試大約耗費兩個月時間,最終水質為:SS≤48mg/L,CODcr≤95mg/L。

四、結語

綜上所述,隨著我國的快速發展,對火電站的需求在不斷提升,火電站也有了新的價值體現。不同于風力發電、水力發電等,火力發電會伴隨有一定的環境污染,所以在實際應用中,應當充分認識到脫硫廢水處理的重要性,了解廢水來源、水質及設計要求,采用先進的技術以及合理的工藝來對脫硫廢水進行有效處理。