插入式管座角焊縫超聲聲束全覆蓋方法與檢測試驗

錢盛杰,黃煥東,柴斌斌,王 杜

(寧波市特種設備檢驗研究院,寧波 315048)

承壓設備插入式管座角焊縫通常具有復雜的結構和坡口型式,接管與殼體厚度相差較大,在生產制造過程中,較易產生氣孔、未焊透、未熔合等缺陷。另外,在承壓設備運行過程中,管座角焊縫受力復雜,容易造成應力集中,從而產生疲勞裂紋。國外對此類角焊縫的質量控制主要是進行比較嚴格的焊接過程控制,包括焊前坡口尺寸檢查、焊接工藝的控制、焊工技能的控制等,以及焊后角焊縫表面的檢測等。國內制造單位比較偏重于對焊接結果的控制,對焊接過程的控制不是很嚴格,因此承壓設備插入式管座角焊縫的焊接質量往往較差[1]。對承壓設備插入式管座角焊縫進行無損檢測是保證焊接質量的主要措施,對設備的使用安全有著重要的意義。

目前,常采用磁粉或滲透技術對插入式管座角焊縫進行表面檢測。射線檢測的可靠性受角焊縫結構的影響大,并且伴有輻射危害,在實際檢測過程中該方法難以實施。常規超聲檢測是一種檢測插入式管座角焊縫埋藏缺陷的主要方法,但該方法的檢測可靠性受壁厚和曲率的影響較大,檢測時往往需要多種不同K值的探頭在不同檢測面上進行掃查,才能實現聲束對角焊縫的全覆蓋,對操作人員的要求也較高[2]。近年來,隨著相控陣技術的興起,國內很多學者利用相控陣斜探頭分別在殼體和管子上進行扇掃檢測,從而得到可記錄的掃查圖像,提高了檢測效率。但是,該方法對于平行于接管缺陷的檢測靈敏度很低,如沿著接管側壁的未熔合、裂紋等缺陷[3]。

針對這一檢測現狀,筆者提出了一種插入式管座角焊縫的超聲相控陣檢測方法,即:剛性相控陣在管座上的扇形掃查結合柔性相控陣在管子內壁進行線性掃查的方法。利用CIVA軟件仿真比對了這兩種相控陣方法對不同缺陷的檢出能力;自行研制了插入式管座角焊縫人工缺陷試樣,利用該方法進行了檢測試驗,成功地檢測出裂紋、夾渣、氣孔、未焊透、未熔合等缺陷。

1 插入式管座角焊縫超聲聲束全覆蓋檢測

1.1 常規超聲檢測面的選擇

在進行插入式管座角焊縫超聲檢測前,首先應該制定檢測工藝,而在制定檢測工藝過程中,檢測面的選擇對于缺陷的檢出率具有重要的影響。針對縱向缺陷和橫向缺陷,分別介紹了常見的6個位置的掃查面(見圖1)。從耦合特性、檢測靈敏度、聲束入射角度、缺陷特性等多個角度分析了從這6個掃查面進行檢測的效果。

圖1 插入式管座角焊縫檢測面示意

位置1:沿著位置1處進行檢測,對于平行于接管壁的縱向缺陷具有較高靈敏度,如接管側壁未熔合、根部未焊透、裂紋等縱向缺陷。探頭伸入到接管內壁檢測時,對于探頭的楔塊要求較高,往往需要訂制與內壁貼合良好的楔塊,而接管內壁呈凹面,需要呈凸面且相同曲率的楔塊與之匹配。盡管如此,超聲波束在凹面中呈周向發散狀,且管子管徑越小,聲場發散越明顯,聲束能量發散嚴重,檢測靈敏度低。若接管管壁較薄,角焊縫可能處于近場內,因此需要雙晶探頭,但雙晶探頭對曲率較大接管的耦合效果較差。

位置2:一般采用一次波檢測焊縫的下半部分,二次波檢測焊縫的上半部分。此外,馬鞍狀焊縫形式對缺陷的定位以及缺陷指示長度的測量有一定影響,要進行修正計算處理,修正計算方法詳見參考文獻[4]。斜探頭K值可根據工件的厚度進行選擇:當板厚≤20 mm時可選擇K1和K2.5探頭聯合探測;當板厚>20 mm時,可選擇K1和K2聯合探測。在位置2處檢測時,對于坡口型的缺陷(如坡口未熔合)具有較高的靈敏度。馬鞍狀焊縫的坡口形狀隨著焊縫的走向而不斷改變,探頭聲束方向與焊縫走向的夾角不再是90°,需要將探頭偏轉一定角度(一般為10°~15°),以使聲束與焊縫走向為90°,從而提高缺陷的檢出率。但此時超聲波在工件中的傳播路徑變得更復雜,缺陷的定位也變得異常困難。

位置3:采用斜探頭一次波在接管內壁檢測。在承壓設備中,由于接管壁厚較薄,一般采用大K值(K=2.5,K=3)的探頭,以提高定位、定量的精度。該位置對沿坡口型缺陷具有很高的靈敏度。但在位置3處檢測易受管子內徑的影響,當內徑較小時,存在耦合差、聲場發散等問題。故標準NB/T 47013.3-2015《承壓設備無損檢測 第3部分:超聲檢測》中規定,接管公稱直徑≥250 mm,且接管內徑≥200 mm的插入式角接接頭才允許在位置3處進行檢測。

位置4:該方法是將探頭置于設備內壁,需要檢測人員在設備停機后從設備內部進行檢測。檢測時可采用一次波檢測焊縫的上半部分,二次波檢測焊縫的下半部分。該位置的掃查對坡口型缺陷有很高的靈敏度。同位置2一樣,馬鞍狀焊縫會對缺陷定位以及測長產生一定影響,要進行修正計算,修正計算方法詳見參考文獻[4]。

位置5:探頭置于接管外側,采用二次波檢測,該位置可進行在役檢測且操作便捷,對坡口處缺陷的檢出率較高。當接管直徑較小時,管子內外管對聲場的散射較為嚴重,檢測靈敏度降低。另外,馬鞍狀角焊縫的方向和角度都在不斷變化,增加了檢測的復雜性,需要憑借檢測人員的豐富經驗來對缺陷進行判定。

位置6:將斜探頭置于管座上,傾斜一定角度。使聲束與接管圓角成切線方向,這種方式可以檢測出焊縫中的橫向缺陷。探頭有4種放置方式,即:管座外表面,聲束方向沿接管順時針方向;管座外表面,聲束方向沿接管逆時針方向;管座內表面,聲束方向沿接管順時針方向;管座內表面,聲束方向沿接管逆時針方向。雖然橫向缺陷在實際檢測過程中并不多見,但卻是前5個檢測位置都難以檢測到的。因此,標準NB/T 47013.3-2015中規定,插入式接管檢測技術等級為B級或C級的都應做橫向缺陷檢測。

1.2 超聲相控陣檢測面的選擇

針對插入式管座角焊縫的常規超聲檢測,往往采用上述6個位置的組合檢測。例如:選擇位置2或位置4實現對坡口未熔合的檢測;選擇位置1實現對接管側壁未熔合、側壁裂紋的檢測;當不方便在管座上進行檢測時,坡口處缺陷的檢測可以選擇位置3或位置5;選擇位置6實現對橫向裂紋的檢測。特別需要注意的是,由于管子內壁不同曲率的耦合以及聲束發散等問題,給位置1的常規超聲檢測帶來很大的困難。針對此問題,筆者在位置1處引入了柔性相控陣檢測技術。柔性相控陣采用柔性材料制作而成,可以很好地匹配不同曲率的管子內壁,因此不需要定制不同曲率的楔塊,大大減少了楔塊研發成本。此外,由于相控陣具有聲束可控的功能,通過工藝參數的調節,陣列的設計有效地解決了凹面聲場發散的難點。

插入式管座角焊縫超聲檢測的理想工藝是:在保證缺陷檢出率的情況下,采用較少的探頭和檢測面,這樣才能在復雜的現場檢測環境中提高超聲檢測的競爭力。常規超聲檢測需要根據缺陷的位置以及朝向不斷更換不同類型的探頭,以及不斷調整檢測面,以提高聲束的覆蓋率,不僅操作復雜,而且檢測耗時較長,缺陷定位難度大。而相控陣技術則不同,相控陣檢測圖像直觀,并能實現缺陷的精確定位。缺陷的檢出率較高,往往采用單面單側掃查就能檢測出多種類型的缺陷。筆者采用位置2和位置6處的剛性相控陣扇形掃查以及位置1處的柔性相控陣線性掃查兩種超聲相控陣檢測手段,實現了對插入式管座角焊縫的聲束多角度全覆蓋掃查。

2 CIVA軟件仿真

在超聲相控陣檢測中,聲場特性直接關系到被檢區域的聲束可達性和能量覆蓋的有效性[5]。因此,超聲相控陣的聲場建模仿真是開發及優化相控陣換能器和制定檢測工藝的基礎。為了得到相控陣方法對于插入式管座角焊縫常見缺陷的檢測情況,特別是坡口未熔合和管子側壁未熔合的檢出情況,筆者利用CIVA軟件仿真,分析了該方法對這兩種缺陷的檢出情況。首先,含兩種缺陷的插入式管座角焊縫模型如圖2所示,其主要結構尺寸參數為:管子規格為168 mm×10 mm(外徑×壁厚),管座壁厚為30 mm,上表面焊縫余高為10 mm,下表面焊縫余高為5 mm,坡口角度為40°。

圖2 含兩種缺陷的插入式管座角焊縫模型

剛性相控陣參數為:激發陣元個數為32個,陣元寬度為0.8 mm,陣元間距為0.1 mm,陣元長度為10.0 mm,探頭中心頻率為5 MHz。

柔性相控陣參數為:激發陣元個數為12個,陣元寬度為0.8 mm,陣元間距為0.1 mm,陣元長度為10.0 mm,探頭中心頻率為5 MHz。其中,缺陷f1為平行于管壁的側壁未熔合缺陷,缺陷尺寸為30 mm×6 mm(長×高),缺陷f2為沿著坡口擴展的坡口未熔合缺陷,缺陷尺寸為30 mm×6 mm(長×高)。接著,利用剛性相控陣在管座上進行扇形掃查,檢出的缺陷圖譜如圖3所示。從圖3的扇掃和C掃圖像中均可以看出,剛性相控陣可以檢測出缺陷f2,且具有較高的靈敏度,但幾乎不能檢測到缺陷f1的回波信號。最后,利用柔性相控陣在接管內壁進行掃查,檢出的缺陷圖譜如圖4所示。從圖4的D掃查和C掃查圖像中均可以看出,柔性相控陣可以檢測出缺陷f1,且具有較高的靈敏度,但幾乎不能檢測到缺陷f2的回波信號。由此可見,這兩種方法各有優點,將它們結合起來使用才能更好地提高缺陷的檢出率。

圖3 剛性相控陣掃查圖譜

圖4 柔性相控陣掃查圖譜

3 人工缺陷檢測過程

3.1 試塊設計

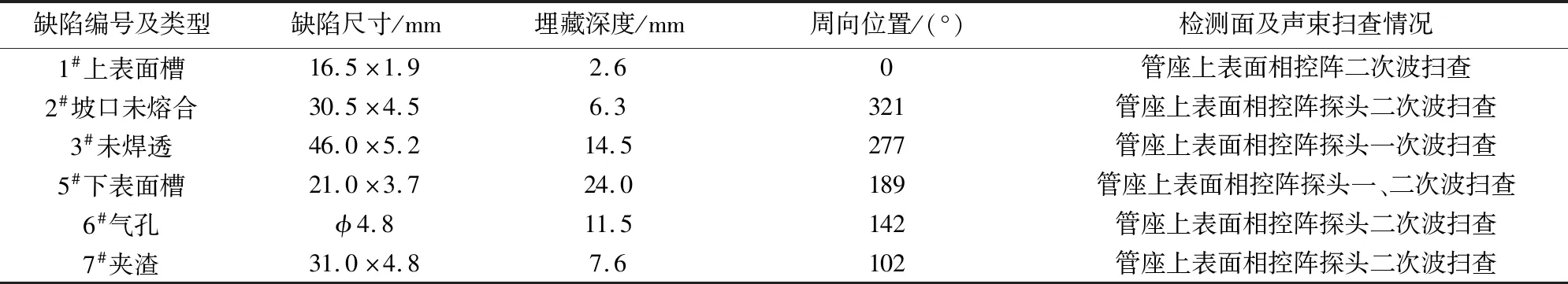

為了驗證筆者提出的相控陣技術對插入式管座角焊縫缺陷的聲束覆蓋,以及缺陷檢出能力,設計了最佳檢測工藝,自行研制了273 mm×10 mm(外徑×壁厚)的插入式管座角焊縫人工缺陷試塊,人工缺陷試塊結構示意如圖5所示,試塊實物如圖6所示,人工缺陷參數如表1所示。試塊的材料為20號鋼,接管外徑為273 mm,壁厚為10 mm,高度為210 mm。

表1 人工缺陷參數

圖5 人工缺陷試塊結構示意

圖6 人工缺陷試塊實物

筒體采用平板,壁厚為24 mm,尺寸(邊長×邊長)為700 mm×700 mm。該試塊可以模擬相控陣對管座角焊縫不同位置、不同角度、不同性質缺陷的檢測。

3.2 剛性相控陣檢測結果

采用的剛性相控陣探頭參數為:頻率為5 MHz,陣元寬度為0.5 mm,間距為0.1 mm,長度為10 mm,陣元個數為16,偏轉角度為35°~70°。在試塊管座上利用剛性相控陣扇形掃查檢出的缺陷圖譜如圖7所示。經剛性相控陣檢測,發現6處缺陷回波信號,剛性相控陣檢出的缺陷參數如表2所示。

圖7 剛性相控陣扇形掃查檢出的缺陷圖譜

表2 剛性相控陣檢出的缺陷參數

相控陣檢測圖像直觀,并能實現缺陷的精確定位。采用單面單側掃查,掃查結果發現試樣中的6個人工缺陷,而對于4#側壁未熔合缺陷以及8#側壁裂紋缺陷,由于聲束角度的問題,無法從垂直方向對缺陷進行覆蓋,所以這兩處缺陷無法檢出。另外,由于角焊縫結構的影響,剛性相控陣在管座上進行扇形掃查時,容易出現結構回波信號,且波幅較大,應注意與缺陷波的區分。

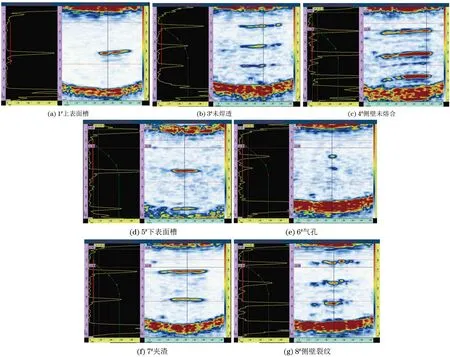

3.3 柔性相控陣檢測結果

采用的柔性相控陣探頭參數為:頻率為5 MHz,陣元寬度為0.8 mm,間距為0.1 mm,長度為10 mm,陣元個數為64,偏轉角度為0°。經柔性相控陣檢測,發現7處缺陷回波信號,柔性相控陣在試塊接管內壁檢出的缺陷圖譜如圖8所示,柔性相控陣檢出的缺陷參數如表3所示。

圖8 柔性相控陣在試塊接管內壁檢出的缺陷圖譜

表3 柔性相控陣檢出的缺陷參數

利用柔性相控陣內檢測方法有效地檢測出了剛性相控陣未檢測出的4#側壁未熔合缺陷以及8#側壁裂紋缺陷,且這兩個缺陷的朝向與主聲束垂直,其回波信號較高。因此,該方法對于檢測缺陷延伸方向平行于接管表面的缺陷具有很高的靈敏度。但是,該方法對沿著坡口缺陷的檢測靈敏度不高,如2#坡口未熔合缺陷在試驗中未檢出。

綜上所述,該方法對于除了坡口未熔合缺陷之外的其他缺陷都具有較高的檢測靈敏度,且能實現缺陷在焊縫中的定位與定量檢測,為試樣和探頭的制作提供了參考。

4 結論

(1) 提出了一種插入式管座角焊縫檢測方法:剛性相控陣置于管座位置的扇形掃查結合柔性相控陣在接管內壁的線性掃查,從而實現聲束在兩個不同方向對角焊縫的全覆蓋檢測。

(2) 剛性相控陣置于管座位置的扇形掃查對于沿坡口擴展的缺陷具有最佳的靈敏度,柔性相控陣對于檢測缺陷延伸方向平行于接管表面的缺陷具有很高的靈敏度。兩者結合起來檢測,可以提高插入式管座角焊縫的缺陷檢出率。

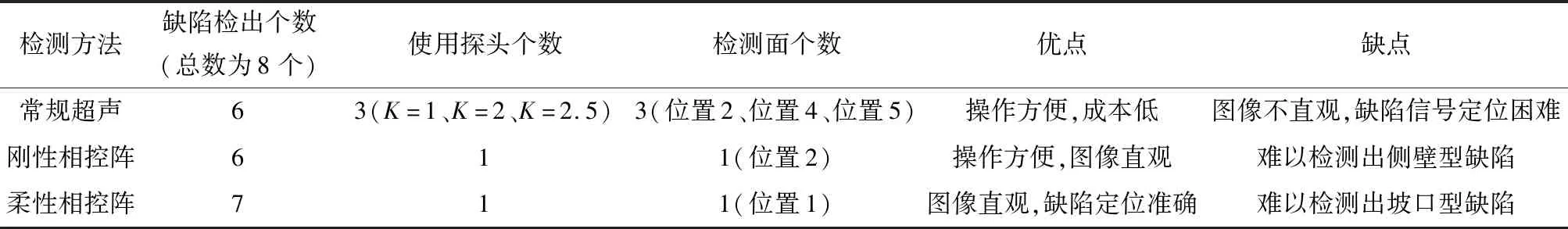

(3) 筆者利用常規超聲、剛性相控陣、柔性相控陣3種方法對該試樣的實際檢測結果進行了對比。不同檢測方法對試樣的實際檢測結果如表4所示,表4從檢出缺陷個數、使用探頭個數、檢測面個數以及優缺點等多個方面對比了這3種方法的特點。

表4 不同檢測方法對試樣的實際檢測結果對比