海底管道自動超聲檢測帶狀圖的測長精度及修正

張天江

(海洋石油工程股份有限公司,天津 300452)

目前,自動超聲波檢測(Automatic Ultrasonic Testing,簡稱AUT)已經成為海底管道對接環焊縫的主要檢驗方法。分區法AUT檢測中,缺陷長度方向上的定量方法通常為對帶狀圖中的缺陷波進行研究和評定。根據不同標準或業主規格書的要求,長度測量方法通常包括-6 dB法、40%波高和20%波高法3種。一般來說,記錄閾值選擇的越低,AUT系統的缺陷檢出能力越高,但是長度定量誤差偏大,導致返修率升高。因此,有必要研究AUT系統在不同記錄閾值條件下長度測量的偏差,并對缺陷評定長度進行修正,以獲得更加準確的缺陷長度。

1 試驗方法

1.1 AUT系統

采用OLYMPUS公司生產的Pipe WIZARD超聲自動環焊縫檢測系統,該系統通過掃查器沿固定在焊縫邊上的導軌行走,完成對焊縫的檢測。操作人員通過Pipe WIZARD軟件,實現焊縫掃查控制、數據實時顯示以及結果評判。

1.2 檢測材料

試驗選用X65碳鋼管,外徑為457.2 mm,壁厚為15.9 mm。

1.3 AUT校準試塊

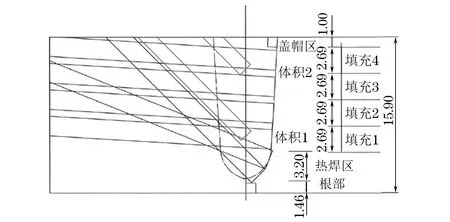

AUT校準試塊是AUT系統調試和校準的重要依據,參考待檢焊縫的坡口參數,在不同區域加工人工反射體(見圖1),用于調試系統的檢測靈敏度。AUT校準試塊材料同焊縫材料保持一致。

圖1 分區法AUT校準試塊結構示意

1.4 檢測焊縫

試驗采用全自動熔化極氣體保護焊(GMAW)加工了4道J型坡口焊縫,其中包含63個焊接缺陷。缺陷類型包括:根部未焊透、根部及熱焊區未熔合、填充區側壁未熔合、層間未熔合、蓋面未熔合、密集氣孔等。缺陷深度覆蓋整個壁厚,長度為10~40 mm。

1.5 試驗方法

(1) 用AUT校準試塊完成AUT系統校準,對各分區人工反射體在帶狀圖中的信號進行分析和評定,分別記錄不同閾值下的長度,對比人工反射體長度,確定不同測長方法對應的誤差。

(2) 用校準的AUT設備對缺陷焊縫進行掃查,對帶狀圖中的缺陷信號進行分析和評定,分別記錄不同閾值下的長度,并將AUT校準試塊各分區對應的誤差代入進行修正。

(3) 對缺陷焊縫進行射線檢驗(RT),評定缺陷長度。

(4) 通過AUT和RT數據,對比缺陷長度,評定修正方法的正確性。

2 試驗結果與分析

2.1 帶狀圖測長精度的確定

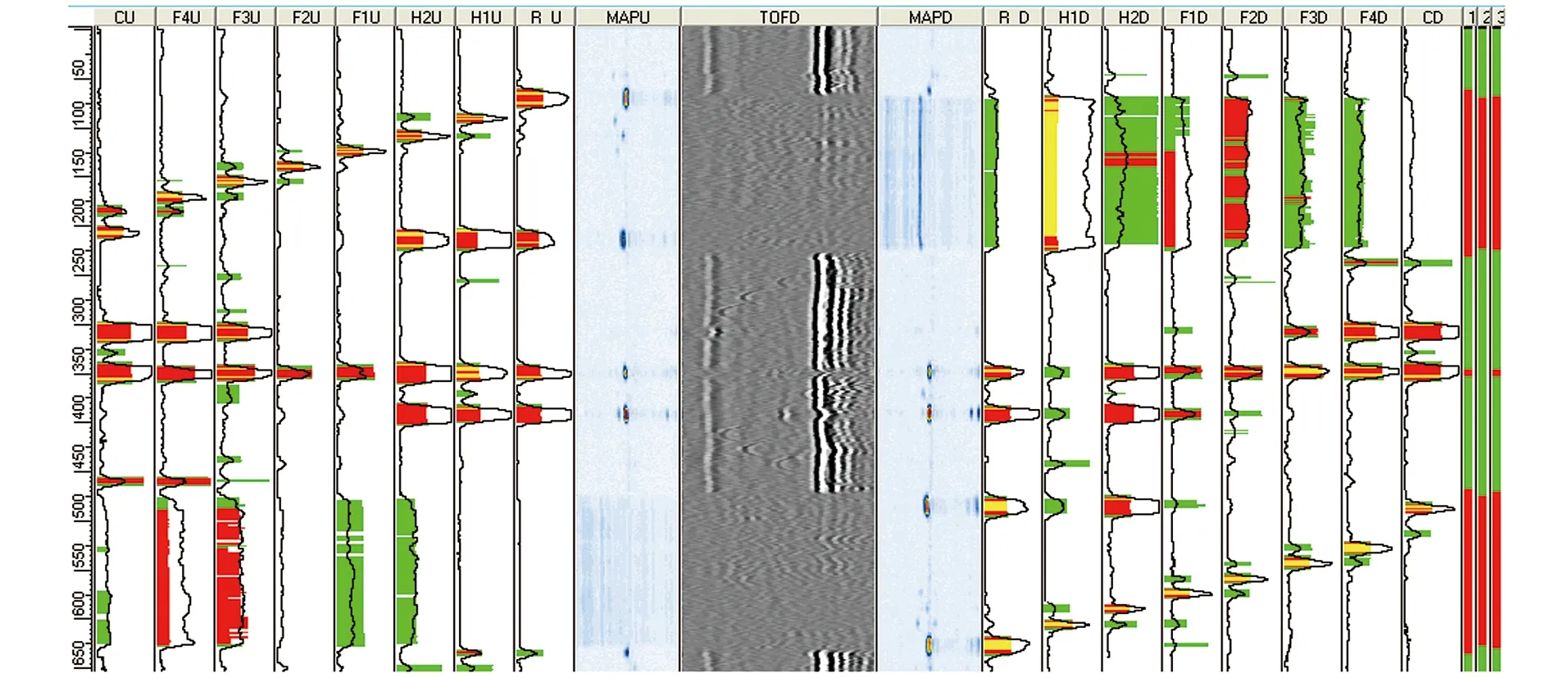

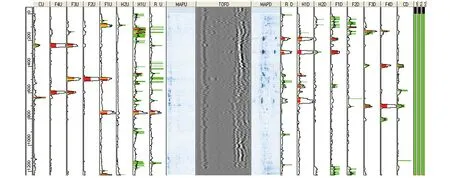

用AUT校準試塊完成AUT系統校準。根部反射體為高度1 mm的槽,填充區域反射體為φ2 mm的平底孔(FBH),表面反射體為高度1 mm的槽,體積通道反射體為φ1.5 mm的平底孔(FBH),各反射體最大反射波高設置為80%滿屏高度(FSH);TOFD通道的靈敏度設置為直通波的40%~80%[1]。為了保證分區法的各個波束疊加能夠覆蓋整個壁厚,標準DNV-OS-F101-2013《海底管道系統》要求角度相同的相鄰通道相互覆蓋5%~40%。校準后的試塊AUT掃查結果如圖2所示。

圖2 校準后的試塊AUT掃查結果

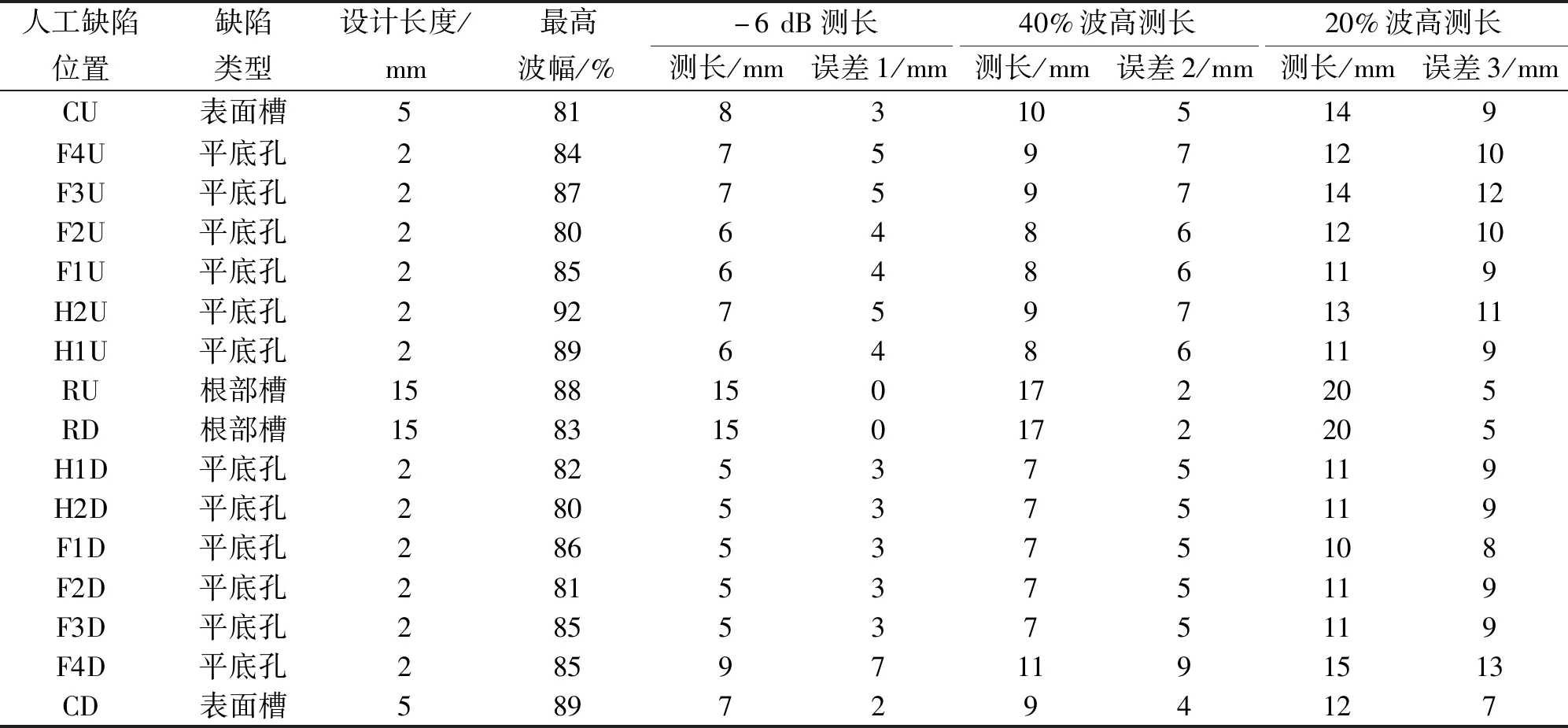

AUT校準試塊中各個人工反射體的位置和尺寸已知,對試塊帶狀圖中各分區人工反射體的A掃描信號進行分析,并分別按照-6 dB法、40%波高和20%波高3種方法進行長度定量,確定不同測長方法對應的誤差值(見表1)。

表1 AUT校準試塊人工反射體不同測長方法下的長度及誤差

2.2 焊縫缺陷長度測量及修正

用校準的AUT設備對4道J型坡口焊縫進行全自動掃查,圖3 為其中一條焊縫的掃查結果。

圖3 焊縫缺陷的AUT掃查結果

對焊縫掃查圖進行分析和評定,記錄缺陷信號波幅和所在分區。缺陷長度定量以帶狀圖為準,分別按照-6 dB法、40%波高和20%波高3種方法進行檢測得到缺陷長度,再代入對應試塊圖中缺陷信號所在分區的誤差值,進行修正得到修正值,并與各個缺陷的RT檢測結果進行對比(見表2)。

表2 缺陷焊縫AUT測長結果修正及RT測長結果對比

從表2可以看出,未修正前,3種測量方法得到的長度比RT檢測結果偏大。通過代入校準試塊對應分區的誤差值進行20%波高法測量的長度>40%波高法測量的長度>-6 dB法測量的長度;對于波高40%~80%以上的缺陷,20%波高法測長>-6 dB法測長>40%波高法測長。-6 dB法長度測量值更接近缺陷的實際尺寸。

3 結語

經過試驗結果分析,分區法AUT檢測使用帶狀圖進行長度定量,-6 dB、40%波高和20%波高3種方法測量都存在一定的誤差,誤差值可通過試塊中人工反射體的檢測信號進行修正。對焊縫中的缺陷信號進行分析時,經過試塊誤差值修正后的缺陷長度更加精確。