溫度對含促進劑CBS的丁腈橡膠混煉膠硫化特性影響

曾宇棠

(廣州天河膠管制品有限公司,廣東 廣州 510520)

如今,橡膠硫化系統中有機促進劑的使用幾乎必不可少。與不含促進劑相比,使用有機促進劑,能顯著提縮短硫化時間,降低硫化溫度,改善了硫化過程中的橡膠老化現象,提高硫化穩定性,減少過硫危險,從而可以硫化大型厚制品。減少了硫磺用量,減少了噴霜,提高了制品的耐老化性能。可以自由使用炭黑或填料,而不必擔心延遲硫化問題[1]。次磺酰胺類促進劑作為為促進劑的重要品種之一,結構上比噻唑類促進劑增加了防焦基和活性基團,具有硫化起步慢,硫化速度快的優良特性。在達到結合的胺基裂解溫度之前沒有促進作用,一旦裂解,又能發揮出噻唑與堿性胺并用效果,顯示強的促進劑作用。胺的種類很多,有二乙胺,二丙胺,丁胺,辛胺,環己胺、二環己胺和嗎啡啉等。次磺酰胺類促進 劑促進硫化的功效依其置換基胺的種類不同而各異。胺基的堿性和位阻對硫化的后效性、促進硫化的功效均有影響[2]。

促進劑CBS(N-環已基-2-苯駢噻唑次磺酰胺)作為次磺酰胺類促進劑中的重要品種,與其他常用的次磺酰胺類促進劑相比,如TBBS(N-叔丁基-2-苯并噻唑次磺酰胺),NOBS(N-氧二乙撐基-2-苯并噻唑次磺酰胺),DCBS(N,N-二環己基-2-苯并噻唑次磺酰胺),促進劑CBS在150 ℃下具有最短的正硫化時間[3],廣泛應用于制造輪胎、膠管、膠鞋、電纜等工業橡膠制品。

促進劑CBS結構式如下:

為提高生產效率,人們希望一次性地將硫化體系所有藥品配合進去,但因有焦燒的危險,一般情況很少以這種方式生產。常見的方式為,將硫化促進劑在一段混煉時混入,而將硫磺或其他硫化劑在第二段混煉時加入。

盡管一段混煉時不存在硫磺或其他硫化劑,但由于混煉膠中促進劑的受熱歷史造成的促進劑的分解,變質,對硫化行為的影響往往被忽略。丁腈橡膠在加工過程中具有高生熱的特點,受配方因素,密煉機結構,轉子速率,上頂栓壓力,冷卻條件,混煉時間,以及后工序使用到的過濾設備結構及冷卻條件等因素影響,含促進劑后的一段混煉膠經歷較高的加工溫度是常見情況。

本文嘗試評價溫度對含促進劑CBS的丁腈橡膠硫黃硫化體系混煉膠的的硫化特性影響。

1 實 驗

1.1 材料

丁腈橡膠6260,韓國LG化學;促進劑CBS,株洲天成化工有限公司。其他配合劑為市售產品。

1.2 基本配方(配方數據單位均為質量份)

CBS母煉膠:丁腈橡膠100,氧化鋅 50,硬脂酸 10,促進劑CBS 7。

丁腈橡膠/炭黑/硫磺母煉膠:丁腈橡膠 90,N330炭黑 40,硫磺 1.5。

終煉膠換算配方:丁腈橡膠100,氧化鋅 5,硬脂酸 1,促進劑CBS 0.7,N330炭黑 40 硫黃 1.5。

1.3 儀 器

MV-C3門尼粘度儀,MR-C2無轉子硫化儀,均為北京瑞達宇辰儀器有限公司產品。實驗室用小型開煉機SK-160,沈陽第二橡膠機械廠。

1.4 試樣制備方法

1.4.1 CBS的母煉膠

開煉機輥距調為1 mm,丁腈橡膠過輥薄通5次,包輥,加入氧化鋅,硬脂酸,促進劑CBS,待完全吃粉后打三角包、打卷各5次,出片。輥筒溫度控制在(50±5)℃。

1.4.2 丁腈橡膠/炭黑/硫磺母煉膠

開煉機輥距調為1 mm,丁腈橡膠過輥薄通5次,包輥,加入先加入硫磺,再加入炭黑,待硫磺及炭黑完全混入后打三角包、打卷各5次,出片。輥筒溫度控制在(50±5)℃。

1.4.3 熱處理CBS母煉膠

設定圓盤剪切黏度計測試時間為10 min,分別設定溫度為120 ℃,130 ℃,140 ℃,150 ℃,對CBS母煉膠進行門尼粘度測試,起模后清除玻璃紙及溢出膠料,在開煉機上以1 mm輥距對模腔取出的母煉膠壓片冷卻。

1.4.4 終煉膠

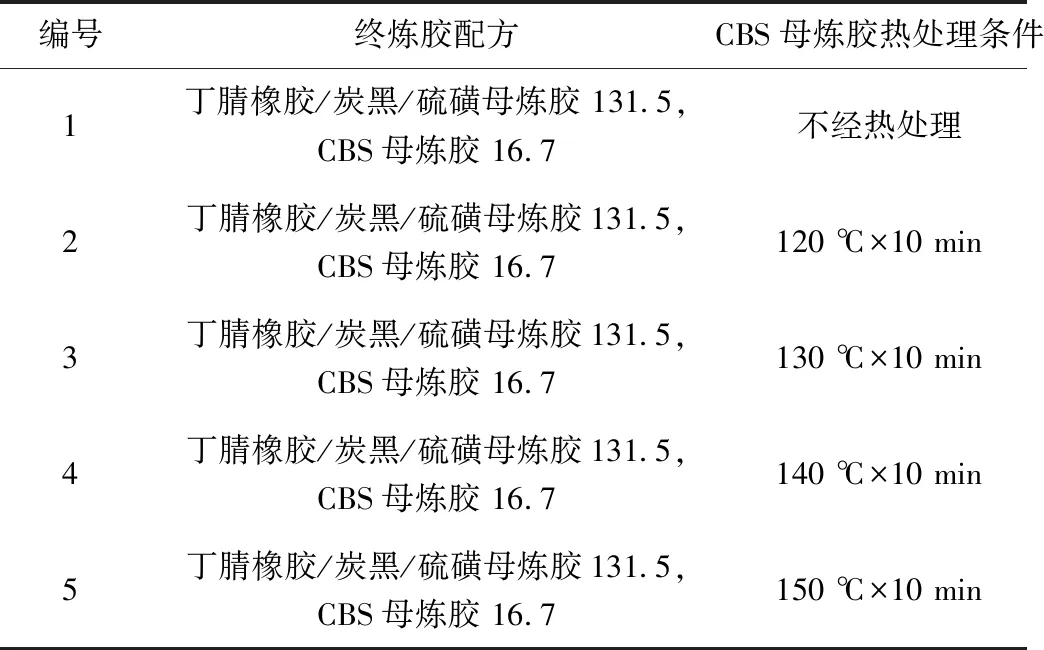

按表1稱取丁腈橡膠/炭黑/硫磺母煉膠、CBS母煉膠,在開煉機上以1 mm輥距打三角包,打卷各10次,出片。輥筒溫度控制在(50±5) ℃。終煉膠配方及所用CBS母煉膠熱處理條件如表1所示。

表1 終煉膠配方及CBS母煉膠熱處理條件

1.5 測試方法

硫化特性測試,按GB/T 16584 《橡膠 用無轉子硫化儀測定硫化特性》,搖擺角度1°,試驗溫度150 ℃,時間為50 min,記錄T10,T90,ML,MH門尼焦燒測試,GB/T 1233 《未硫化橡膠初期硫化特性的測定 用圓盤剪切黏度計進行測定》,使用小轉子,試驗溫度為121 ℃,記錄門尼焦燒時間T3。

2 結果及討論

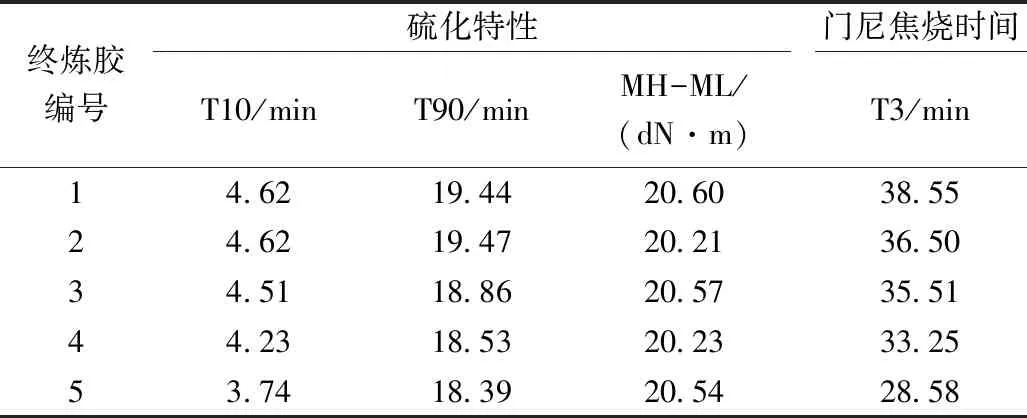

制備終煉膠樣品,停放24 h,以無轉子硫化儀測試硫化特性及以圓盤剪切黏度計測量門尼焦燒時間T3,結果表2所示。

表2 硫化特性及門尼焦燒時間T3

從表2可知,隨熱處理溫度提高,硫化儀焦燒時間T10和門尼焦燒時間T3相比終煉膠1的逐漸縮短,硫化儀正硫化時間T90小幅縮短,而扭矩上升值(MH-ML)變化不大。

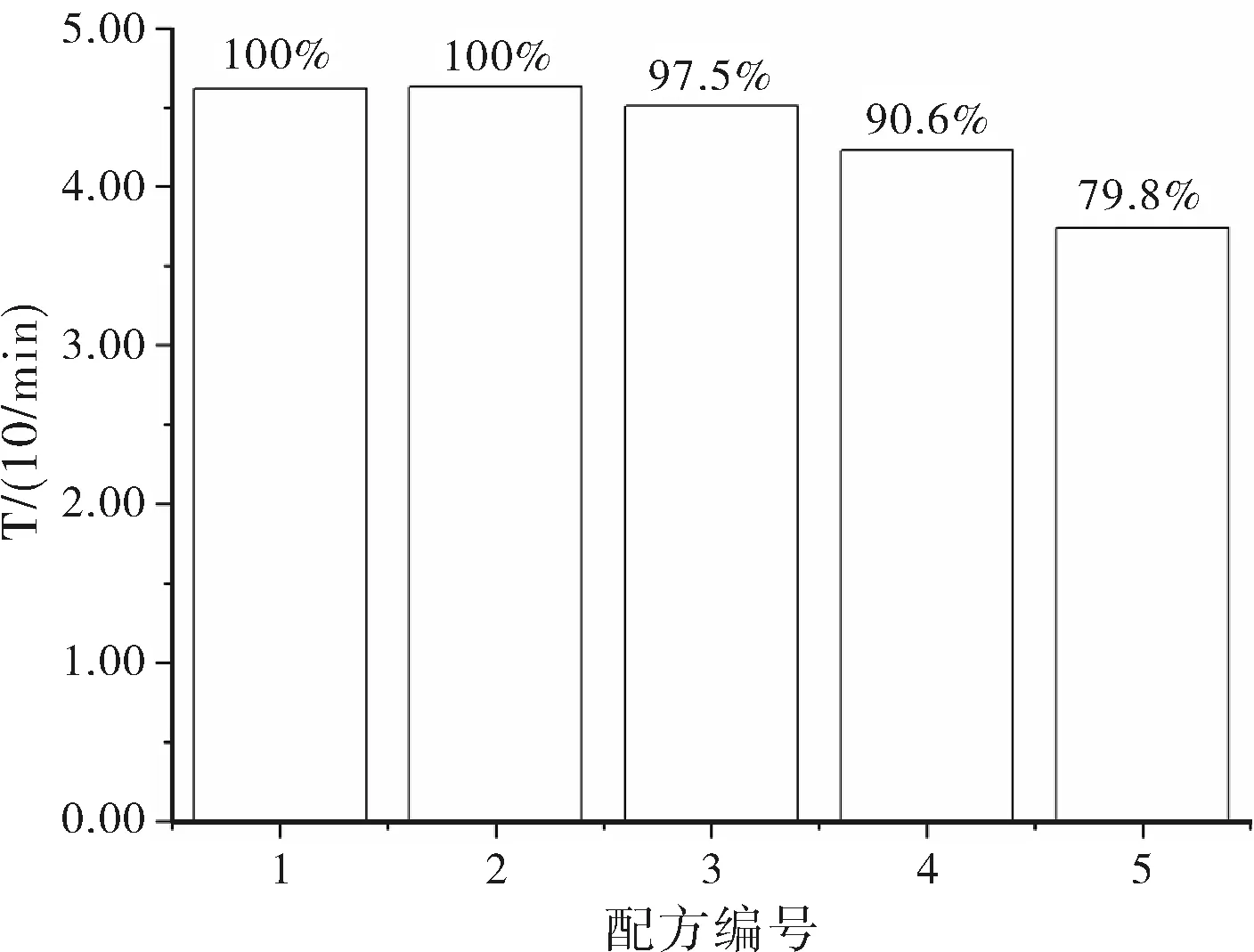

終煉膠1、2、3、4、5的T10如圖1所示,柱形圖上的百分比為5個終煉膠的T10與終煉膠1之比。當溫度上升到140 ℃后,T10有明顯下降。

圖1 配方編號與焦燒時間T10

規律類似地,混煉膠2、3、4、5的門尼焦燒時間T3與混煉膠1的比例分別為94.6%,91.7%,86.4%,74.8%,同樣地,熱處理溫度從140 ℃提高到150 ℃,門尼焦燒時間顯著縮短。然而,在更低的溫度下,比如在120 ℃,可見門尼焦燒時間的已縮短5.4%。

次磺酰胺類促進劑具有“后效性”的是因為巰基苯并噻唑上硫原子上氫原子的被取代。對于促進劑CBS,取代基為環己胺,形成S-N鍵,在混煉膠加工過程或者硫化過程中,S-N鍵斷裂之前,促進劑不起促進作用,故起硫化延遲作用。在加熱條件下,S-N鍵斷裂,產生等摩爾比的巰基苯并噻唑和胺類,根據斷裂比例和產物總量,組合成一個較強的促進系統,影響焦燒時間[3]。次磺酰胺促進劑在120 ℃已經開始分解,而140 ℃被認為是其臨界溫度,未硫化膠中少量存在的胺即能縮短焦燒時間。140 ℃或更高的加工溫度會對含此磺酰胺促進劑的混煉膠加工特性及硫化行為產生大的影響[4]。

正硫化時間T90的有輕微區別原因可能是焦燒時間的影響,而非硫化速率的區別,按硫化速率指數(CRI=100/(T90-T10))計算,5個樣品的硫化速率指數介于6.73~6.99。終煉膠的扭矩上升值(MH-ML)無顯著區別,反映其對CBS母煉膠的熱處理并不顯著影響其交聯密度。推測原因為在本實驗條件下,5個樣品在硫化時最終分解的巰基苯并噻唑和胺類的物質的量相等,故交聯效率無顯著差異。

3 結 論

本實驗使用圓盤剪切黏度計以不同的溫度條件,對促進劑CBS母煉膠進行熱處理,模擬實際生產過程中溫度對含促進劑CBS的丁腈橡膠混煉膠的作用。以無轉子硫化儀、圓盤剪切黏度計測試加入硫黃后的膠料硫化特性參數,門尼焦燒時間,以未經歷熱處理的同配方的混煉膠作為參照樣。

對于含促進劑CBS的丁腈橡膠混煉膠,隨著熱處理溫度升高,150 ℃硫化儀焦燒時間,121 ℃門尼焦燒時間縮短,降低混煉膠的加工安全性。推測其原因為次磺酰胺促進劑熱分解,產生巰基苯并噻唑和堿性胺,縮短焦燒時間。在本實驗條件下,熱處理對其交聯密度,硫化速率無顯著影響。

對于使用促進劑CBS的膠料,若希望發揮促進劑CBS的“后效性”并使焦燒時間較長,須規避加入促進劑CBS后使用較高加工溫度。建議在保證促進劑CBS分散性的前提下,降低加工溫度,以保證其焦燒時間。