RTO在VOCs工程實例中關鍵因素的研究

郝繼宗,蘭 劍,孟祥龍,付銀成,吳逸凡

(中國船舶重工集團公司第七一一研究所,上海 201108)

大氣中的揮發性有機化合物(Volatile organic compounds,VOCs),是常溫常壓下,飽和蒸汽壓力大于70 Pa、且沸點小于260 ℃的有機化合物的統稱[1],它也是光化學煙霧、PM2.5和臭氧形成的最重要前體物之一[2]。研究表明[3],工業VOCs污染源的排放在降低大氣環境空氣質量的同時,也給人體健康帶來不良影響。目前國家對VOCs排放控制更加嚴格,出現大量處理工藝,例如膜分離、活性炭吸附、高沸點溶液吸收、生物轉化、冷凝回收和熱力氧化等方法[3-4]。其中,蓄熱室熱力氧化爐(Regenerative Thermal Oxidizer,RTO)是熱力燃燒法的主要設備,具有去除效率高、經濟適用性強,且熱能利用效率比傳統的直燃式氧化爐提高70%左右等優點,近年來發展迅速。本研究對連續穩定運行的RTO裝置進行實際工程運行數據監測和數值模擬計算,初步分析了RTO中廢氣進氣流量、閥門切換時間和吹掃風量等因素對燃燒室和蓄熱室溫度變化,以及整個RTO傳熱效率的影響。

1 RTO處理工藝

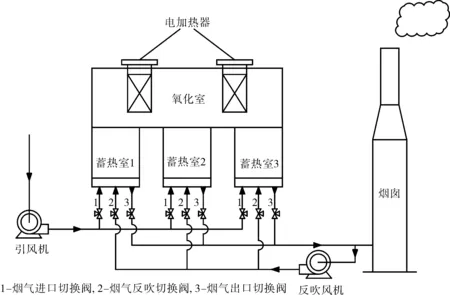

本RTO裝置布置了三個蜂窩形陶瓷體的蓄熱室及一個帶燃燒器的燃燒室,燃燒室通過增壓風機鼓風維持正壓。燃燒室主要是提供高溫氧化環境來處理廢氣,根據氧化處理廢氣的3T原則(溫度、時間和湍流程度)來設計燃燒室尺寸和結構,以保證廢氣各組分能充分燃燒分解。蓄熱室在保證密封性的同時,為高溫煙氣和尾氣進行蓄熱放熱提供場所[5]。蓄熱室內布置的陶瓷蓄熱體是完成煙氣和尾氣間接熱交換的媒介,其原理是蓄熱體將燃燒室排出煙氣的部分熱量吸收起來預熱新進尾氣,使廢氣進入爐膛時燃燒更加快速完全,以此節約運行電耗[6]。每個蓄熱室下都有進氣閥、排氣閥和吹掃閥,交替啟閉來實現煙氣的導通和封閉。具體流程如下:首先,在預熱階段,由增壓風機抽取空氣通過蓄熱室1進入燃燒室,空氣在電加熱的作用下被加熱,加熱后的空氣進入蓄熱室2放熱,然后經過排氣煙道由煙囪排放到大氣中。在煙氣進入煙囪前,利用吹掃風機抽取部分出口煙氣進入蓄熱室3進行吹掃,將其中殘留的廢氣反吹至燃燒室中充分氧化。當切換時間到達后,進氣閥門、排氣閥及吹掃閥依次進行切換,直到燃燒室溫度達到預定溫度750 ℃,然后將三通閥切換連通至進氣煙道,使廢氣進入蓄熱室開始正常運行。

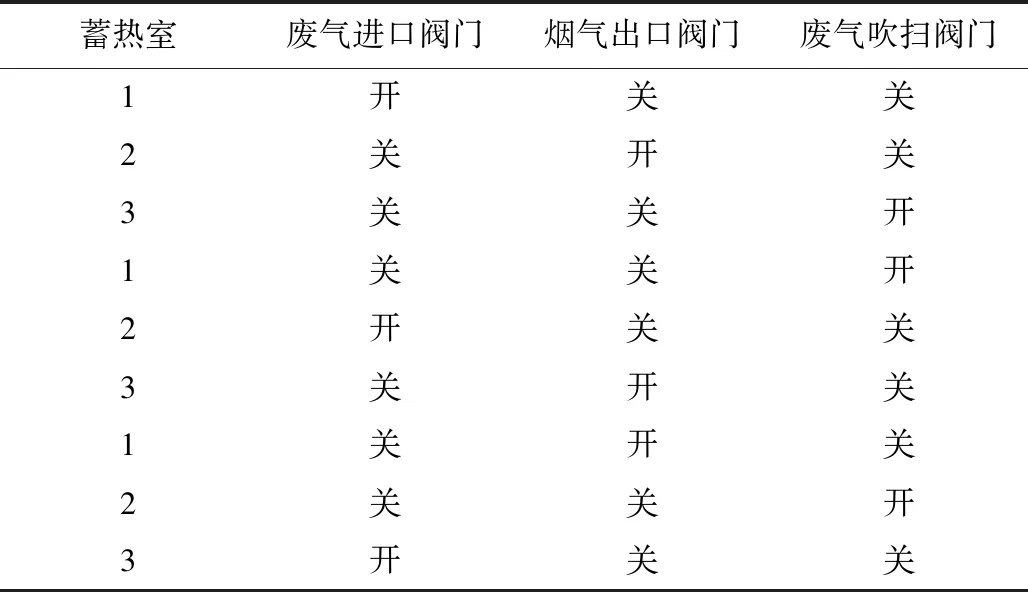

在正常運行時,廢氣首先進入蓄熱室1預熱到800 ℃以上,預熱后的廢氣進入燃燒室燃燒,如果廢氣熱值足夠高,放出的熱量可以使廢氣維持850 ℃燃燒溫度,則不需要開啟電加熱。反之,需開啟電加熱來使燃燒室溫度維持在850 ℃左右,有利于將廢氣中所含揮發性有機物充分分解燃燒,產生的煙氣進入蓄熱室2放熱。放熱后的煙氣經過排氣煙道由煙囪排放到大氣中去。吹掃風機的吹掃流程和預熱階段相同。到達2 min切換時間時,RTO通過編程控制系統(Programmable Logic Controller,PLC),將蓄熱室3設置為排煙出口、蓄熱室2設置為廢氣入口,蓄熱室1設置為吹掃口,并相應的啟閉對應的閥門。此過程因為是通過程序控制氣動調節閥工作,能在短時間內切換閥門狀態,保證三個蓄熱室一次完成蓄熱、放熱和吹掃的過程。在一個循環運行周期內每個蓄熱室下的閥門切換狀態如表1所示。

表1 一個運行周期內各閥門狀態

2 數值模型及模擬研究

2.1 物理模型及計算方法

RTO裝置外形尺寸分別為長6850 mm,寬2150 mm,高3300 mm。填充在每個蓄熱室的陶瓷蓄熱體的長度、寬度和高度都為1500 mm,蓄熱體性能范圍為孔隙率56%,比熱容880 J/(kg·K),體積密度2.3 g/cm3,導熱系數1.8 W/(m·K)。裝置設計廢氣處理規模為8000 m3/h左右,VOCs去除率大于99%,陶瓷蓄熱體換熱效率為95%,燃燒室氧化溫度850 ℃,廢氣在裝置內停留時間1.5 s,閥門切換時間120 s,廢氣凈化后排放平均溫度70 ℃以下。

由于RTO中的傳熱和燃燒過程的工程設計十分復雜,因此采用以下假設進行模擬:(1)RTO裝置處理的VOCs成分和平均濃度分別為非甲烷總烴(2111 mg/m3)、苯(275 mg/m3)、甲苯(355 mg/m3)、二甲苯(220 mg/m3)和乙苯(150 mg/m3)。根據熱值和體積的換算,將廢氣中的VOCs的非甲烷總烴組成假定為乙烷,其余成分因為是具有相似化學性質的苯的同系物,因此看作相同熱值的甲苯進行模擬。(2)假設入爐廢氣為不可壓縮流體,在蓄熱室內和陶瓷蓄熱體進行充分熱交換,且蓄熱室的壁面損失小到可以忽略[7]。(3)工程實際經驗為800 ℃附近,該組分的廢氣已經可以充分氧化,穩定運行時電加熱提供的燃燒熱也忽略不計,即進氣、吹掃廢氣和VOCs燃燒的輸入熱值與排氣的輸出熱值相等。

此次模擬采用CFD商用軟件Fluent中提供的典型數值模型,即流動模擬采用標準k-ε模型,蓄熱室采用熱平衡模型,輻射模型采用DO模型,燃燒過程采用有限化學速率/渦耗散模型[2]。根據物理模型的提供的驗證條件:廢氣流量8000 m3/h,VOCs濃度為3080 mg/m3,閥門切換時間為2 min,整個RTO裝置三個蓄熱室完成循環切換時間為6 min。

圖1 RTO裝置工藝流程圖

2.2 數值模型正確性的驗證

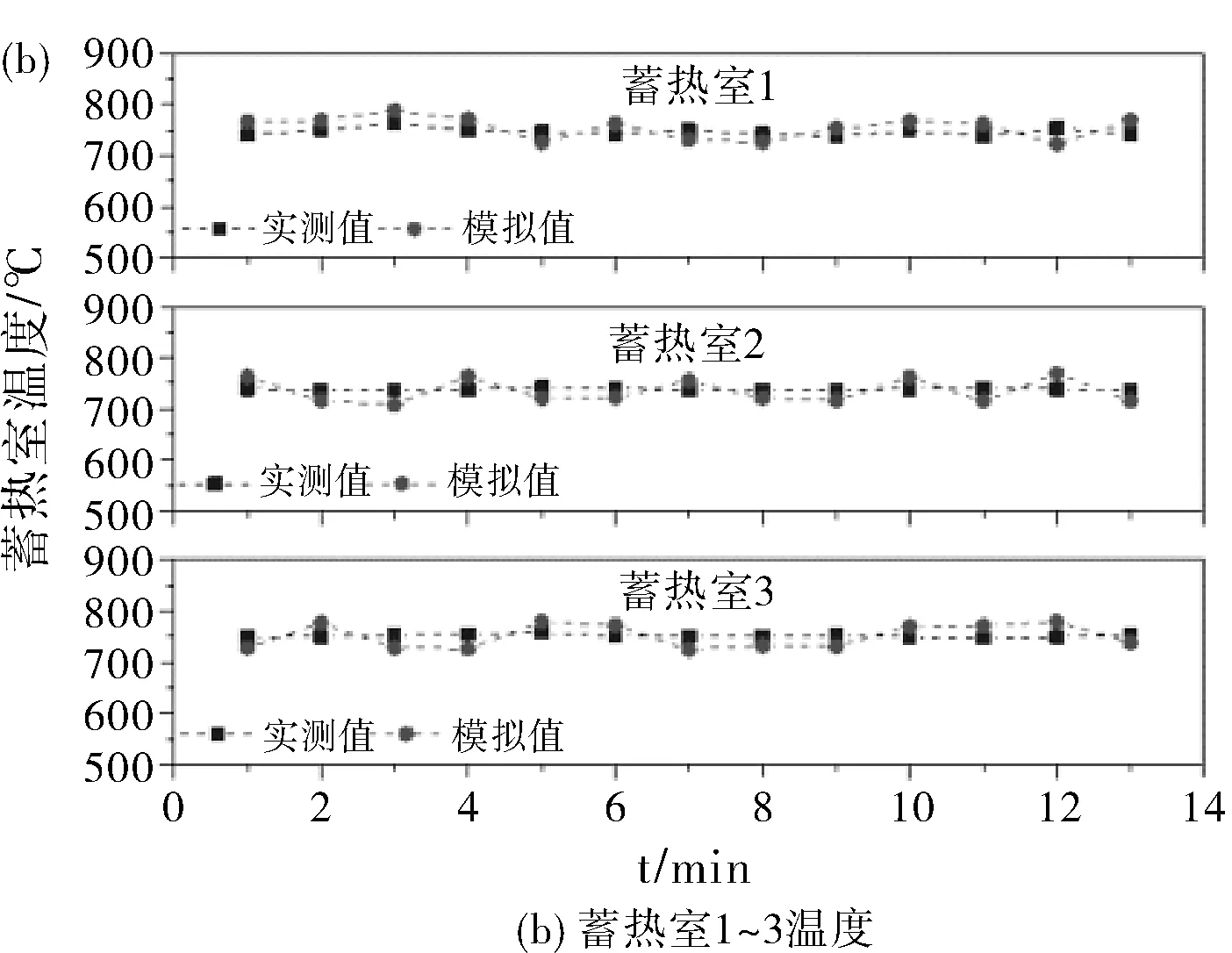

在連續監測穩定運行階段多個切換周期后,將燃燒室三個熱電偶及變送器監測的爐膛溫度值計算得到平均值,同時將每個蓄熱室中的出口位置熱電偶的溫度值進行記錄,圖2為同一測點的工程實際數據與數值模擬值的對比。通過對比,得到溫度模擬數據與實際監測值的相對誤差均在4%以內,這也可能是RTO裝置的切換閥因閥板和閥座密封性很難保證、氧化爐爐膛上部的防爆裝置存在泄漏,以及溫度監測設備的精確度不夠等問題造成的。因此,燃燒室和蓄熱室溫度測點監測值的平均值和模擬值相對誤差滿足數值模型準確性的要求,所以此數值模型可以較好的反應RTO裝置在正常運行階段的溫度變化情況。

圖2 實測和數值模擬的溫度對比

2.3 RTO溫度場的模擬研究

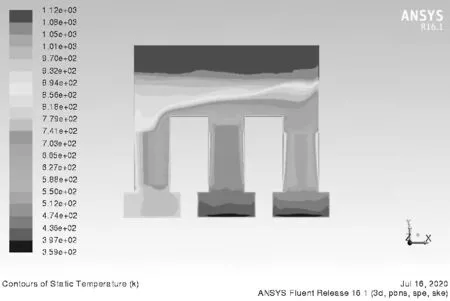

圖3反映了一個右側進氣、左側排氣,中間吹掃過程時RTO裝置蓄熱室及燃燒室的溫度分布情況。由于蓄熱體體積緊湊且導熱性好,能在短時間使同一水平截面的溫度達到相近溫度,但是蓄熱體在蓄熱室邊緣的密封裝置仍然會影響煙氣的流動。并且蓄熱體能夠對廢氣和煙氣進行有效的吸收和釋放熱量,因此在豎直方向蓄熱體和氣體都呈現出明顯的溫度梯度。同時,當進氣排氣方向發生變化時,燃燒室內溫度也會出現波動,且分布不均勻。對于燃燒室結構,也有裝置將燃燒室頂部兩側的直角改為切角,使得煙氣湍流更充分,減小低溫區出現的可能性[8]。

圖3 燃燒室和各蓄熱室溫度分布(右側進氣,左側出氣階段)

3 關鍵操作參數對RTO處理效率的影響

通過工程實例和數值模擬對影響RTO裝置運行狀態的三個關鍵操作參數(進氣風量、閥門切換時間、吹掃風量)進行分別討論,得到不同操作參數下,RTO的燃燒室、三個蓄熱室及出口溫度的分布狀況,再結合熱效率來確定最優工況。熱效率的計算公式如下[2]:

式中:Toc為燃燒室溫度,℃;Tout為蓄熱室出口溫度,℃;Tin為廢氣進口溫度,℃。

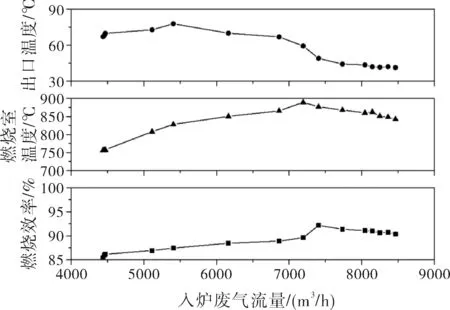

3.1 入爐廢氣流量的影響

圖4為蓄熱室出口溫度、燃燒室溫度和熱效率隨著如爐廢氣流量增加的變化趨勢。其中,廢氣的VOCs濃度和切換閥循環周期不變,反沖流量恒定,電加熱未開啟。可見在多個循環中,出口排煙溫度、燃燒室溫度和熱效率都呈先升后降趨勢,分別在廢氣流量5400 m3/h、7200 m3/h和7400 m3/h時,達到78 ℃、876 ℃和92.17%的峰值,并逐漸降低趨于平穩,這與耿文廣等[9]結論相近。當廢氣流量高于7000 m3/h時,出口排煙溫度降低明顯,主要是因為廢氣進氣過程中蓄熱體吸收的熱量隨排氣過程中氣體釋放的熱量增加而增加,從而導致出口溫度降低。廢氣流量的增加,使燃燒室內VOCs氧化分解所釋放的熱量增加,并在7200 m3/h廢氣流量時,達到燃燒室溫度達到890 ℃的峰值。但是,廢氣流量的進一步增加導致廢氣在燃燒室的停留時間降低,VOCs氧化不完全,燃燒室溫度略有降低并維持在850 ℃左右。且增加的廢氣流量有利于熱效率提高,當廢氣達到7500 m3/h時,熱效率達到最大值92.2%,這主要是因為燃燒室燃燒溫度上升,廢氣燃燒充分,在進氣溫度不變時排氣溫度降低。但是燃燒室溫度和處理廢氣能力達到飽和,排煙溫度趨于穩定,裝置熱效率逐漸維持在90%左右。

圖4 入爐廢氣流量對RTO出口溫度、燃燒室溫度及熱效率的影響

3.2 閥門切換時間的影響

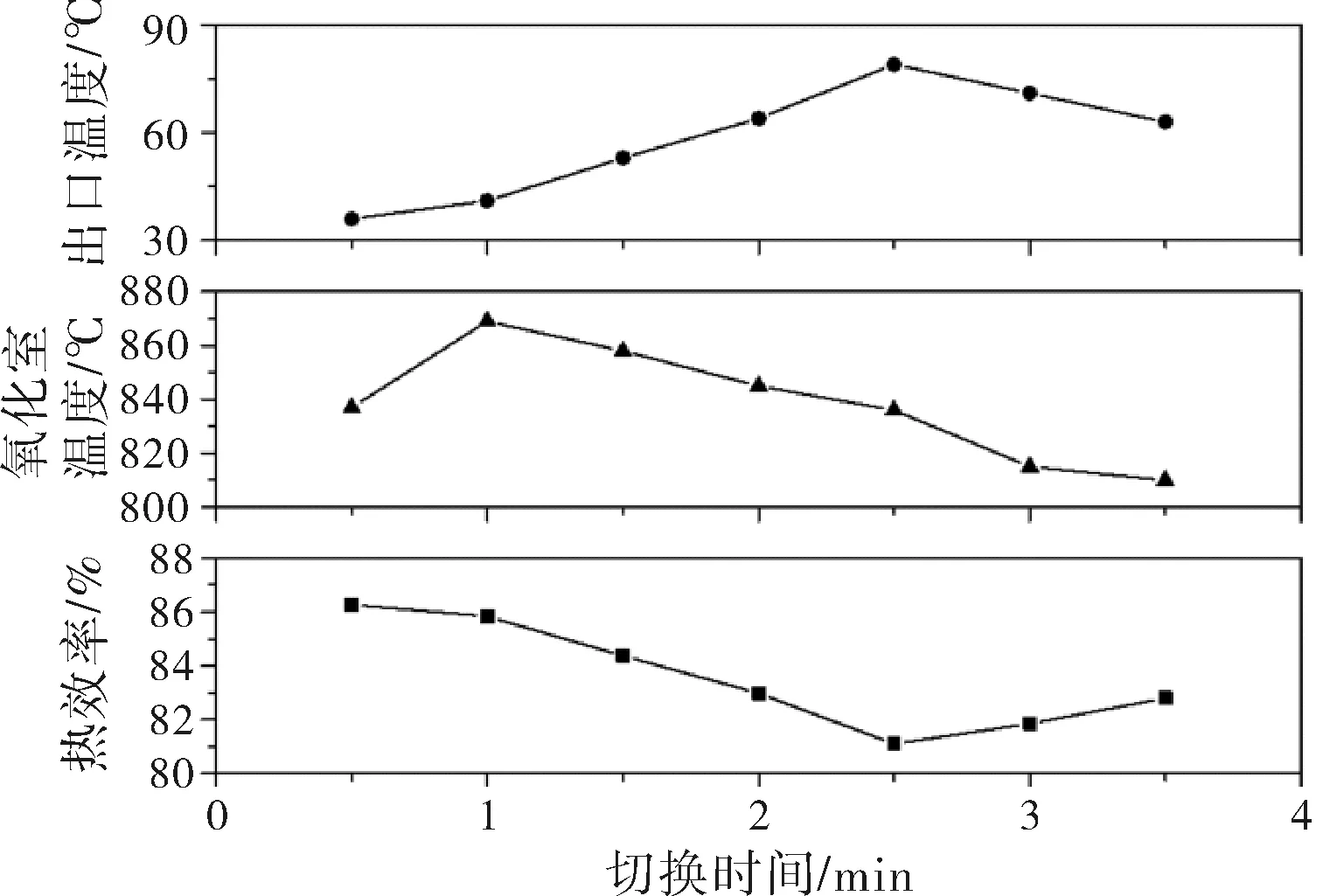

切換閥是RTO系統中關鍵運動部件,也是最容易產生煙氣泄露的部件[10]。閥門通過切換來控制氣體在每一個蓄熱體的流入和流出,RTO的周期操作時間對應的就是閥門切換時間。因此,閥門切換時間對燃燒室溫度的均勻性和蓄熱室溫度梯度分布都有影響。如果閥門切換時間短并且切換頻率高,則會造成切換閥的使用壽命縮短。反之閥門切換時間過長,會造成兩個影響:首先,容易造成一個周期內RTO進氣量驟增,廢氣在通過進氣側蓄熱室時吸收大量熱量,蓄熱室對入爐廢氣預熱效果逐漸降低,導致進入燃燒室的廢氣需要電加熱一段時間才能達到著火點;其次,廢氣在經過燃燒室氧化后到達排氣蓄熱室時,該蓄熱室已經達到熱量飽和,無法再吸收煙氣熱量,造成高溫煙氣通過煙囪排放到大氣中,使得整個RTO裝置的對熱能的利用效率降低。

圖5 閥門切換時間對RTO出口溫度、燃燒室溫度及熱效率的影響

為了研究閥門切換時間對RTO裝置運行的影響,在維持入爐廢氣流量8000 m3/h且關閉燃燒室電加熱設備狀態,通過改變切換時間來觀察排氣出口溫度、燃燒室溫度和熱效率的變化,結果如圖5所示。切換時間在1~2 min時,燃燒室溫度逐漸下降,且排煙出口溫度上升,說明燃燒室內有機物燃燒不充分,不利于提高熱效率和廢氣處理效率。同時,熱效率也隨著切換時間的增加而減少,不利于VOCs的高效處理和余熱利用。切換時間的逐漸增加在2~2.5 min時,蓄熱室吸收的熱量增加,導致蓄熱室與煙氣的溫差減小,排氣出口溫度升高,且燃燒室溫度和熱效率仍有降低。隨著切換時間的進一步增加到2.5分鐘以上,進氣過程的蓄熱室溫度進一步下降,導致進氣蓄熱體和燃燒室中的氣體溫度繼續下降,在排氣過程中供給蓄熱體吸收的熱量減少,排氣出口溫度開始下降,有利于熱效率的提高。

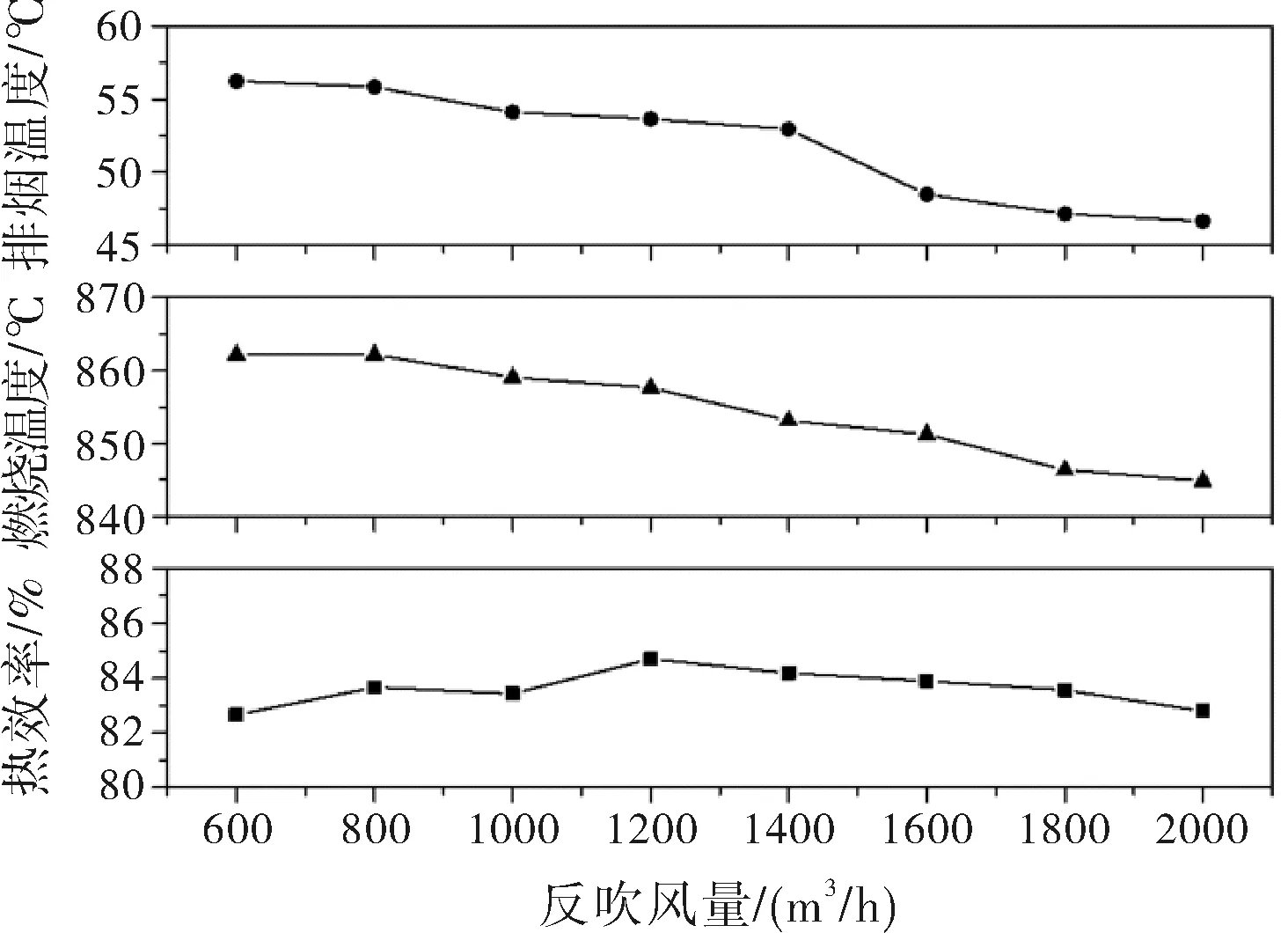

3.3 吹掃風量的影響

吹掃過程是通過吹掃風機將殘留在蓄熱室內的VOCs帶入燃燒室,以提高廢氣的去除效率[11]。但目前RTO反吹風量的設計大多基于工程經驗,對不同工況下的實際運行參考性不高。為了研究吹掃風量對RTO裝置運行的影響,試驗設定在廢氣流量8000 m3/h,切換時間2 min且無電加熱的條件下,模擬吹掃風量從600 m3/h增加到2000 m3/h時出口溫度、燃燒室溫度和熱效率變化情況。如圖6所示。由于吹掃風是從排至煙囪的煙氣中抽取,實際吹掃風中含有的VOCs濃度較低,無法給燃燒室提供更多的熱能。同時,過大的吹掃風量增加了進入進氣和排氣蓄熱室的流量,降低了實際發生氧化反應的廢氣的預熱溫度,且降低了出口溫度。雖然熱效率在1200 m3/h吹掃風量附近有一定程度的增加,但結合燃燒室溫度和經濟因素,800~1000 m3/h區間內較為合理與實際工程經驗吹掃風量占進氣流量的10%左右結論相近[12]。同時可以看出,吹掃風量越大,燃燒室的溫度越低,需要開啟電加熱器提供熱量來提高燃燒室的溫度,增加運行成本。

圖6 吹掃風量對RTO排煙溫度、燃燒室溫度及熱效率的影響

4 結 論

三室RTO在穩定循環過程中的實測溫度和模擬溫度相對誤差小于4%。在準確性驗證的基礎上,發現燃燒室因為進氣、排氣和吹掃過程的切換而溫度分布不均勻。對于燃燒室溫度、蓄熱室出口溫度和熱效率等參數大多隨入爐廢氣流量、切換時間和吹掃流量的變化呈線性變化趨勢。當入爐廢氣流量控制在8000 m3/h時,RTO裝置各參數能維持較優工況。同時,在燃燒室溫度和入爐廢氣溫度一定時,熱效率和出口溫度的變化趨勢相反。對吹掃流量的模擬結果表明,當其值為入爐廢氣流量的1/10時,有利于RTO運行。綜上,通過對關鍵因素研究表明,在現有VOCs成分和濃度條件下,最佳操作參數分別為廢氣流量為8000 m3/h,切換時間為120 s,吹掃流量為800 m3/h。且相對于吹掃風量,入爐廢氣流量和切換時間的變化對關鍵參數影響更大。