自復位變摩擦阻尼器有限元分析

李 剛 王甲飛 胡雪飛

(中國電建集團西北勘測設計研究院有限公司,西安710065)

0 引 言

振動問題作為建(構)筑物面臨的長期問題,始終是結構發生破壞的主要因素,就振動的形式而言,主要分為風振及地震動,因此通過減震消能手段耗散震動能量以避免結構破壞已成為現今發展的主流。就震動反應控制技術而言,廣大學者通過在結構系統中增設減震消能裝置,降低結構在動荷載作用下的結構位移及動力響應,以此耗散振動產生的能量[1-2],實現減震消能的目的。

就摩擦耗能裝置而言,其實質是一種通過摩擦件相對滑動依托摩擦機制將外部輸入的能量轉化為內能散發至外部的裝置。傳統的摩擦阻尼器往往存在起滑力設置過大的問題,以至在小震作用時阻尼器無法先于結構發生作用,出現了結構破壞先于阻尼器作用的現象;或存在摩擦阻尼器起滑力設置過小,導致耗能效率較低、減震效果不明顯的現象。為了避免該問題的出現,國內歐進萍、周錫元等[3-5]提出了變摩擦阻尼器的概念,針對不同震級作用給出變滑動摩擦力的構造設計。此外,Kelly 等[6]研發的摩擦阻尼器通過采用預壓縮內彈簧依托內外楔片的作用將預壓力轉換為摩擦片上的一個法向力,以此實現對起滑力的控制。

單純的摩擦耗能裝置并不具有結構復位能力,為減小震后結構殘余變形,實現震后結構的快速恢復,國內外學者將自復位耗能裝置引入到摩擦阻尼器中,形成自復位摩擦耗能裝置,如Dolce等[7]將SMA記憶合金引入到摩擦耗能裝置中形成自復位摩擦耗能支撐,但SMA 高昂的價格制約其在工程中的廣泛應用。此外,徐龍河等[8-11]將碟形彈簧作為復位材料引入到摩擦耗能支撐中,形成自復位摩擦耗能支撐,該支撐價格低廉、性能可靠,在提供震動反應控制的同時兼具提高結構抗側剛度的作用,具有很高的工程利用價值。

本文在前人研究的基礎上開發了一款新型的自復位變摩擦阻尼器(Self-centering variable friction damper,SVFD),該裝置構造簡單明了,耗能機理清晰明確,兼具復位、耗能雙重功能。文中對裝置的構造、作用機理以及力學性能進行了介紹,并通過ABAQUS 有限元軟件進行數值模擬分析,探究了在不同工況下該裝置的力學性能。

1 SVFD介紹

1.1 裝置構造

SVFD 構造如圖1 所示,該裝置由三部分組成:端部連接組件、摩擦耗能組件及自復位系統組件。其中端部連接組件由端部連接耳板、端部承力板組成,其主要功能是將該耗能裝置與結構進行連接,并將結構位移轉化為裝置位移,通過板件摩擦達到減震消能目的。

圖1 裝置構造示意圖Fig.1 Device configuration diagram

摩擦耗能組件可大致分為摩擦系統及傳動系統兩部分。其中摩擦系統由摩擦板、摩擦墊板、蓋板、對拉螺栓、彈簧墊片組成。該系統中,為了便于摩擦板滑動,在摩擦板移動方向開有矩形槽口,蓋板、摩擦墊板開有等直徑螺栓孔以便于對拉螺栓穿過,在組裝過程中,將對拉螺栓依次穿過蓋板、彈簧墊片、摩擦墊板及摩擦板從另側對稱穿出,并用螺母錨固。其中蓋板的主要作用是通過壓縮彈簧墊片為摩擦界面提供變化的法向壓力,以此實現變摩擦的效果。傳動系統由鉸接連桿、鉸接外連桿以及拉壓傳力桿組成。其中鉸接外連桿將端部承力板與蓋板連接為一個整體,其主要作用是當裝置受壓時,帶動蓋板壓縮彈簧墊片,進而改變滑動摩擦力;鉸接連桿是將摩擦板與傳力鋼棒進行連接,當裝置受拉時,兩塊摩擦板向相反方向移動,進而通過鉸接連桿帶動傳力鋼棒壓縮蓋板,實現變滑動摩擦的效果;拉壓傳力桿其主要作用是帶動摩擦板進行移動,并在受拉狀態時起到壓縮碟形彈簧,進而為裝置提供恢復力的作用。

自復位系統由碟形彈簧、連接鋼桿組成,連接鋼桿上所串連碟形彈簧組在裝置處于受壓或受拉狀態時為裝置提供恢復力。此外在碟形彈簧組裝的過程中,通過調節端部承力板位置,對碟形彈簧進行預壓縮,為碟形彈簧施加預壓力,以便抵消初始狀態下摩擦阻尼器的起滑力。

該裝置中連接方式以螺栓連接為主,避免了因焊接連接產生殘余應力等問題,此外采用螺栓連接能夠提高耗能裝置的安裝效率,在檢修替換破損元件時更加便捷。裝置中所用螺栓以限位作用為主,因此圖中所表述螺栓都為限位螺栓,鉸接連桿、鉸接外連桿的端部全部以螺栓固定,在需施加預壓力部分,以耗能單元蓋板處為彈簧墊片施加預壓力為例,先通過移動蓋板進而壓縮彈簧墊片至設計位置,后將螺母擰緊限制蓋板向外部移動進而引起彈簧墊片的預壓力損失。在復位系統中同理施加。

1.2 工作原理

SVFD 工作原理如圖2 所示,當該裝置處于受壓狀態時,兩側端部連接件帶動端部承力板發生相向運動,壓縮 A1、A2、B1、B2四組彈簧單元,隨著壓縮量的增加,彈簧單元所產生的恢復力也在不斷增加,將裝置復位至初始狀態。與此同時拉壓傳力桿帶動兩摩擦板發生相向滑動,鉸接外連桿帶動蓋板對彈簧墊片產生壓縮,彈簧墊片進而將作用力傳遞至摩擦墊板,兩摩擦界面法向壓力增大,摩擦力同步增加,系統進入變摩擦耗能階段。

圖2 裝置工作原理圖Fig.2 Working principle of the device

當裝置受拉力作用時,端部連接件將帶動兩拉壓傳力桿向相反方向運動,兩摩擦板在拉壓傳力桿的帶動下背向運動將帶動鉸接連桿發生轉動,通過連接于鉸接連桿上的傳力鋼棒壓縮蓋板進而實現變摩擦效果,與此同時,蓋板的壓縮移動將引起鉸接外連桿帶動端部承力板向內側發生移動,壓縮 A1、A2、B1、B2四組碟形彈簧組,進而裝置發揮復位性能。

2 力學性能分析

2.1 起滑力與彈簧預壓力設置

為提高裝置的復位性能,在碟形彈簧安裝的過程中,通過移動蓋板壓縮彈簧墊片進而擰緊限位螺母的方式對四組碟形彈簧進行預壓,其預壓力為FN,摩擦單元的起始滑動摩擦力為

式中:f0為摩擦單元的起始滑動摩擦力;n1為摩擦面個數,此處有2個摩擦面;N為對拉螺栓個數;P0為對拉螺栓的預緊力;μ為摩擦系數。

初始狀態下裝置起滑受力情況如圖3所示。

由圖3 可知,無論在受拉或受壓狀態下,當F>f0+2FN時,摩擦板與摩擦墊板將進行相對滑動,裝置進入摩擦耗能階段。

為保證裝置的復位性能,碟形彈簧的預壓力2FN要比起始滑動摩擦力f0高出20%[12],由受力分析可知,碟形彈簧預壓力FN設置為

圖3 裝置起滑受力簡圖Fig.3 A sketch of the slipping force on the device

2.2 摩擦板正壓力分析

該裝置摩擦力的變化是通過采用鉸接連桿帶動蓋板壓縮彈簧墊片,并通過調節彈簧墊片的剛度,將作用力傳遞到摩擦界面上,以此改變摩擦板的正壓力實現的。

如圖4 所示,隨著裝置在拉、壓狀態下水平位移d的增大,蓋板的壓縮量Δy與水平位移具有以下運動關系:

式中:d為裝置水平位移,即拉伸或者壓縮的長度;Δy為蓋板的壓縮量;θ為初始狀態下連桿與水平向的夾角;Δθ為連桿繞圓心轉動的角度;L為連桿長度。

設彈簧墊片的剛度為K0,則當水平位移為d時,摩擦板的正壓力為

將式(3)、式(4)代入式(5)中,可得出摩擦板正壓力隨水平位移的變化值。

圖4 運動關系簡圖Fig.4 Motion diagram

在鉸接連桿、外連桿設計的過程中,只需將最大水平位移值dmax以及設計的摩擦板最大正壓力Pmax代入式(3)、式(4)、式(5)中可得出連桿與水平方向夾角θ及連桿長度L。

2.3 裝置剛度分析

2.3.1 耗能單元剛度分析

當裝置處于拉、壓狀態下,隨著摩擦板正壓力的不斷變化,摩擦單元的摩擦力也在隨之變化,其變化的摩擦力關系公式如下:

將式(3)、式(4)、式(5)代入式(6)中可得任意時刻摩擦力的大小。為簡化分析,此處將摩擦力隨水平位移的變化關系簡化為線性關系,得到耗能單元的理想恢復力模型如圖5所示。

圖5 摩擦耗能單元恢復力模型Fig.5 restoring force model of friction energy dissipation unit

由圖5可得,摩擦耗能單元剛度Kmc為

即

將式(3)、式(4)、式(5)、式(6)代入式(8)即可得出摩擦耗能單元剛度設計值。

2.3.2 碟形彈簧剛度分析

本裝置采用碟形彈簧作為復位系統,與其他復位材料相比,碟形彈簧擁有體積占比小,承壓均勻,緩沖減震能力強及價格低等優點。根據碟形彈簧國家標準CBT 1972—2005,碟形彈簧載荷-變形特性曲線與h0/t(h0為無支承面碟簧壓平時的計算值,t為碟簧厚度)相關,當h0/t>4 時其特性曲線呈非線性關系,當h0/t≤4 時其特性曲線呈線性關系,本裝置采用 A 系列碟簧,其h0/t≈ 4,可近似將其特性曲線認為線性相關,碟形彈簧采用復合組合方式,不考慮碟簧與導向桿之間的摩擦關系,其承載力與變形公式為

其組合碟簧剛度為

為保證裝置的復位性能,將碟形彈簧產生最大變形時所對應的承載力FZmax取為最大滑動摩擦力的1.2倍,即

式中:FZ為與變形量DZ對應的組合碟簧負荷;n為疊合組合碟簧中碟簧片數;Fs為單片碟簧的負荷;DZ為組合碟簧變形量;i為組合彈簧中疊合碟簧組數;D為單片碟簧的變形量;Kspring為組合碟簧剛度。

彈簧單元恢復力模型如圖6所示。

圖6 彈簧單元恢復力模型Fig.6 Restoring force model of spring element

2.3.3 SVFD整體剛度分析

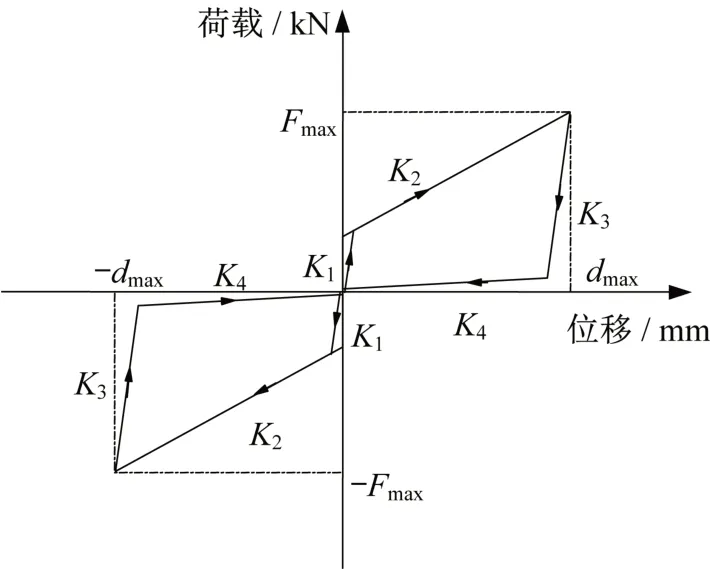

將摩擦耗能單元與彈簧單元恢復力曲線進行疊加得到SVFD 整體恢復力模型曲線,如圖7所示。

圖7 SVFD恢復力模型Fig.7 SVFD resilience model

圖7 整體恢復力模型所示各階段剛度分別為K1、K2、K3、K4,其中第一階段與第三階段的剛度K1、K3主要由拉壓傳力桿的彈性變形引起的,取K1=K3;第二階段剛度K2由碟形彈簧和摩擦耗能單元提供,取K2=Kspring+Kmc;第四階段剛度K4為碟形彈簧組和摩擦耗能單元的反向疊加,即K4=Kspring-Kmc。

3 有限元分析

為了探究各位移幅值不同彈簧預壓力作用下SVFD 的性能,在ABAQUS 軟件中設計并建立了3個SVFD 模型,通過對3 個模型的性能對比,探究SVFD 復位性能與耗能性能,為后續該形式自復位變摩擦阻尼器設計提供建議。各SVFD 模型參數見表1。

表1 SVFD各模型參數表Table 1 SVFD model parameters table

3.1 有限元模型的建立

在ABAQUS 建模過程中,除碟形彈簧外所有組件均采用C3D8R 實體單元模擬,為簡化分析,將碟形彈簧、彈簧墊片采用Spring 2 非線性彈簧單元模擬。其中,摩擦墊板由黃銅板制成,其彈性模量E=97 000 MPa;其余組件采用Q345 級鋼材,鋼材的本構模型采用雙線性隨動強化模型,其屈服后彈性模量取屈服前彈性模量的2.5%,即Ey=0.025E,該模型已考慮包辛格效應[17]具體材料特性見表2。

為了降低模型的收斂難度,文中碟形彈簧的預壓力的施加過程是通過設置Spring 2 彈簧單元實現的,除螺母與對拉螺桿、連接鋼桿、拉壓傳力桿之間的連接采用Tie 連接外,其余接觸關系均為法向采用硬接觸,切向采用摩擦接觸,其中黃銅摩擦墊板和摩擦板之間的摩擦系數μ取為0.26[16]。在模擬的過程中忽略了鉸接連桿、鉸接外連桿在鉸接位置的切向摩擦作用。

表2 鋼材材料力學性能[18]Table 2 Mechanical properties of steel material

為提高模型計算的精確度,在網格劃分的過程中嚴格將單元的尺寸控制在0.03~0.05 倍的構件尺寸范圍內。構件網格劃分如圖8所示。

圖8 SVFD模型網格劃分圖Fig.8 SVFD model meshing graph

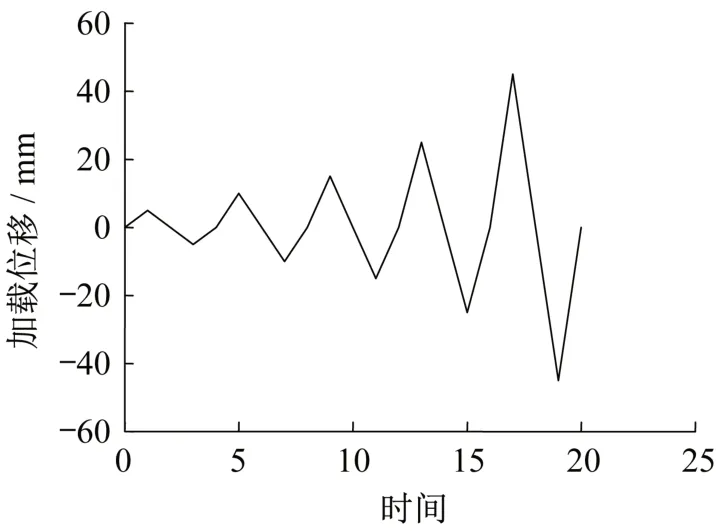

該模型加載制度采用位移控制,即模型一端固定,另一端進行位移分級加載的方式,分別以5 mm、10 mm、15 mm、25 mm、45 mm 為位移幅值,其位移加載制度如圖9所示。

圖9 位移加載制度Fig.9 Displacement loading system

3.2 SVFD力學性能分析

對SVFD 三組模型進行有限元分析,其滯回曲線如圖10-圖12 所示。結果顯示,其模擬曲線與理論曲線基本吻合,各階段剛度理論值與模擬值對比結果如表3 所示,因為第一、三階段的剛度K1、K3由于預應力的施加,其剛度近似取為無限大,此處不再進行對比,第二、四階段剛度理論值與模擬值誤差在5%之內,驗證了理論分析的正確性與可靠性,保證了設計預期與實際效應的吻合度。

表3 SVFD模擬值與理論值剛度對比Table 3 Comparison of stiffness between simulated and theoretical values of SVFD

圖10 SVFD-1滯回曲線Fig.10 SVFD-1 hysteresis curve

圖11 SVFD-2滯回曲線Fig.11 SVFD-2 hysteresis curve

從滯回曲線圖10-圖12中可以看出,SVFD滯回曲線呈旗幟形,所圍面積隨加載位移的增大其面積增加速度也在增大,這也符合變摩擦耗能器的設計理念;其滯回曲線飽滿,證明該耗能器具有良好的耗能能力。

圖12 SVFD-3滯回曲線Fig.12 SVFD-3 hysteresis curve

將各曲線數據進行處理得出SVFD 性能對比情況見表4,從表4中可以看出隨著加載位移的增大,SVFD 的耗能量也在增大,其等效黏滯阻尼比最高達到0.279,耗能性能充分發揮,此外從數據中可以看出,隨著加載位移的增大,SVFD 的等效黏滯阻尼比出現了降低的情況,這是因為隨著加載位移的增大,碟形彈簧所提供的恢復力越大,但碟形彈簧并不參與耗能,因此等效黏滯阻尼比出現了下降的現象。

表4 SVFD性能對比Table 4 Performance comparison of SVFD

三組SVFD 模型中分別對碟形彈簧施加了1.2f0、1.1f0、1.0f0的預壓力,探究在不同預壓力作用下,碟形彈簧的復位性能,研究發現,當施加1.2f0、1.1f0預壓力時,其結果顯示,可實現完全程度上的復位,當預壓力施加為1.0f0時,出現了殘余變形,考慮到在實際使用過程中存在預壓力損失的情況,為保證復位效果的可靠性,因此建議在設計的過程中,碟形彈簧的預壓力施加取1.2f0及以上,以便實現更大程度的復位性能。

4 結 論

(1)該自復位變摩擦阻尼器,兼具優良的耗能性能與穩定的自復位性能,可有效減小構件在震后的殘余變形,同時在構件自身修復與再利用方面,可通過替換摩擦墊板及破損元件,實現阻尼器的再利用,大大提高了該耗能器的經濟性與適用性;

(2)通過對自復位變摩擦阻尼器的理論值與模擬值的對比分析,驗證了理論推導公式的合理性,可以應用于之后自復位變摩擦阻尼器的設計;

(3)通過對碟形彈簧復位系統的模擬,可以得出構件殘余變形主要與碟形彈簧的初始預壓力有關,隨著初始預壓力的增加支撐的殘余變形也隨之減小,建議預壓力取為1.2倍的初始摩擦力;

(4)就該自復位變摩擦阻尼器而言,其初始摩擦力、最大摩擦力都可通過對傳動裝置及彈簧墊片的構造參數進行調整以實現工程的需求。