全鋼雙芯板屈曲約束支撐的有限元分析

石文龍 張潤鍵

(1.上海大學土木工程系,上海200444;2.上海史狄爾建筑減震科技有限公司,上海200092)

0 引 言

隨著建筑行業的快速發展,減震裝置越來越廣泛地被應用于建筑結構的設計中。傳統的支撐雖然在一定程度上提高了結構整體的剛度,但其在大震作用下容易發生屈曲。而屈曲約束支撐能夠很好地解決大震作用下支撐屈曲的問題。屈曲約束支撐在小震及風荷載的作用下處于彈性狀態,能為主體結構提供側向剛度;在中震、大震及強震作用下,屈曲約束支撐能提前進入耗能狀態。通過耗散大部分地震能量來保護主體結構。屈曲約束支撐又稱為防屈曲支撐、無粘結支撐,主要由芯板和外圍約束構件組成。傳統的屈曲約束支撐外圍約束構件由鋼套筒中填充混凝土構成。近些年來,為了減少屈曲約束支撐加工過程中濕作業的工作量,降低支撐自身的重量,新型的純鋼型屈曲約束支撐逐漸成為研究重點。

為了克服單核心屈曲約束支撐與主體結構連接段長度較長、螺栓數量多的缺點,蔡克栓等[1]研制出雙鋼管型挫屈束制消能支撐,并進行了縮尺試驗;胡寶琳、石文龍等[2]提出一種新型的雙芯板防屈曲支撐,并對其進行了有限元模擬,通過對芯板寬厚比、芯板與外套筒間隙以及摩擦系數等影響因素進行模擬分析,給出了相應的參數選取建議;王玉梅、王爽[3]設計了一種可拆解組合的全鋼雙芯核防屈曲支撐并對其進行試驗分析及數值模擬分析,研究結果表明,該支撐的耗能能力、殘余剛度和強度能滿足其作為抗震耗能構件的需要,但約束單元需保證具有足夠的握裹強度,試件端部連接可靠,才能保證核心單元性能的發揮;為研發輕質高性能的防屈曲支撐,黃鎮等[4]提出了一種新型橫肋約束防屈曲支撐并對其進行了試驗研究,設計了3 組BRB 試件并進行了低周往復加載試驗,研究結果表明,橫向加勁肋可以為核心單元提供足夠的側向剛度,有效抑制核心單元的屈曲;丁婷等[5]提出了一種新型外圍機制,外圍約束單元采用鋼套管結合橫向加勁肋和鋼套管結合縱向加勁肋兩種形式。通過數值模擬的結果得出結論:支撐橫向加勁約束下的核心構件在軸壓作用下有發生局部屈曲失穩的趨勢,在相同的軸向加載下,其受力性能劣于縱向加勁約束下的支撐構件,而橫向加勁肋的疏密程度也會影響核心構件側向變形分布及失穩模式;林當凱和蔡崇興[6]對多節強化式防屈曲耗能支撐進行疲勞測試試驗,試驗結果表明,采用鋼板或鋼管作為支撐的約束單元都能提供良好的約束作用。采用多段設計可提高核心單元的屈曲軸力,且因核心單元的消能段變短,支撐在較小的應變下便能進入屈服狀態;劉怡、蔡崇興[7]對多節強化屈曲約束支撐進行縮尺度模型測試,根據縮尺原理設計了兩組不同屈服力的試件,測試結果表明,兩組試件均具有良好的耗能能力,且試驗結束后,拆開試件發現破壞位置位于消能段,符合設計的要求。

本文提出了一種新型全鋼雙芯板屈曲約束支撐,設計了27 個支撐試件,按《高層民用建筑鋼結構技術規程》[8]附錄 E.4.1 的規定,采用 ABAQUS軟件對各試件進行軸向往復拉壓受力性能的模擬,研究了內核單元與約束單元間隙、約束單元鋼板厚度、加勁肋排布方式對支撐性能的影響。

新型雙芯板屈曲約束支撐主要由外套筒和兩塊芯板構成,外套筒由五塊鋼板焊接而成,其上焊有加勁肋來增加外套筒的剛度,同時,其內部焊接有限位塊。芯板采用兩段式設計,在中間設有限位卡,通過外套筒上的限位塊對芯板在長度方向上進行變形限制。由于核心板消能段較短,支撐易到達屈服應變,能夠較早提供消能的能力。同時,限位卡還可以防止外套筒與芯板的相對滑動。芯板兩端設置加勁肋,增加連接段的面外剛度,芯板過渡段采用斜截面,防止應力突變從而導致芯板在過渡段發生失穩。芯板表面涂刷無粘結材料,以減小在軸壓狀態下芯板發生多階屈曲變形時與外套筒的摩擦力。支撐總長度為3 m,約束單元長度為2.8 m,其中核心單元采用Q235 鋼材,約束單元采用Q345 鋼材,圖1 為試件DB-2 各部件的具體尺寸,圖2為試件DB-2的組裝構成。

對比混凝土約束的屈曲約束支撐,該支撐具備以下幾個特點:①通過采用加勁肋的方式,可在支撐具有良好滯回性能的前提下減少約束套筒的重量、節約材料成本;②相比單核心屈曲約束支撐,采用雙核心形式的屈曲約束支撐在施工現場更容易連接到節點板上;③支撐整體全部采用鋼材制作而成,取材容易,制作周期短。

圖1 試件DB-2尺寸與構造(單位:mm)Fig.1 Size and constructional detail of DB-2(Unit:mm)

圖2 試件DB-2組裝圖Fig.2 Assembly diagram of DB-2

1 有限元模型的建立

1.1 材料本構與單元的定義

全鋼雙芯板屈曲約束支撐鋼材選用Q235 與Q345 兩種材料,芯板采用Q235 鋼材,其余組件均采用Q345 鋼材。鋼材的本構模型見圖3,彈性模量E取值為206 GPa,切線模量為0.02E,泊松比為0.3。鋼材的應力-應變關系采用理想雙線性隨動強化模型。為了更好地模擬全鋼雙芯板屈曲約束支撐在軸向拉壓下各部件的變形狀態,支撐的內核單元與約束單元均采用C3D8R 來定義(8 節點六面體減縮積分實體單元,沙漏控制)。

圖3 鋼材的本構模型Fig.3 Constitutive model of steel

1.2 接觸關系

全鋼雙芯板屈曲約束支撐有限元模型的接觸關系有兩種——tie 接觸與相互接觸。相互接觸屬性分為法向行為與切向行為。法向行為設置硬接觸,切向行為設置為無摩擦。核心單元與約束單元之間采用相互接觸,其余部件連接采用tie接觸。

1.3 加載制度與邊界條件

根據《高層民用建筑鋼結構技術規程》[8]附錄E.4.1 規定,耗能型屈曲約束支撐的單軸試驗應按下列加載幅值及順序進行:依次在1/300(10 mm)、1/200(15 mm)、1/150(20 mm)、1/100(30 mm)支撐長度的位移水平下進行拉壓往復加載,每級位移水平下循環加載3 次(圖4)。支撐的端部邊界條件為一端固定,另一端鉸接。采用軸向位移加載。有限元模型見圖5。

圖4 加載幅值曲線Fig.4 Loading amplitude curve

圖5 有限元模型Fig.5 Finite element model

2 有限元模型的驗證

本文通過對史慶軒等[9]研制的全鋼裝配式屈曲約束支撐進行模擬(圖6,選取文獻中試驗件QBRB4),驗證有限元模型的合理性。模擬結果與試驗結果的滯回曲線對比如圖7 所示,結果參數對比如表1 所示。可知,除塑性剛度誤差較大外(達到20.0%),其余參數誤差較小。而塑性剛度相差較大是因為有限元分析中芯板與外套筒的摩擦系數設置為0,試驗過程中摩擦力的存在會影響塑性剛度的大小。有限元分析得到的滯回曲線與試驗滯回曲線吻合較好,說明有限元模型的建模方式是可行的。

圖6 全鋼裝配式屈曲約束支撐有限元模型Fig.6 Finite element model of all-steel assembled buckling-restrained brace

圖7 滯回曲線對比Fig.7 Contrast of hysteresis curves

3 支撐性能的影響因素分析

3.1 內核單元與約束單元的間隙

內核單元與約束單元預留的間隙是為了使內核單元的約束屈服段在高階模態下發生高階微幅屈曲及容許芯板在受壓狀態下膨脹。試件DB-1—DB-7的內核單元與約束單元間隙大小從0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm、3 mm、4 mm 進行變化,通過對各個支撐進行1/100 支撐長度單軸壓縮模擬,研究內核單元與約束單元間隙對支撐性能的影響,得出曲線如圖8 所示:當間隙取值為0.5 mm 與1 mm 時,曲線未出現明顯波動,隨著加載位移的加大,支撐的承載力平穩上升;當間隙取值大于或等于1.5 mm 時,曲線波動明顯,且隨著間隙的增加,波動幅度越大,承載力下降越大。原因是過大的間隙使支撐在軸壓狀態下,約束單元無法為芯板提供足夠的約束力,芯板發生幅值過大的變形,導致支撐承載力下降,影響支撐的耗能性能。為了便于支撐性能的發揮,支撐的間隙應取0.5~1 mm。

表1 試驗結果與有限元分析結果參數對比Table 1 Comparison between experimental results and finite element analysis results

圖8 不同間隙下的支撐承載力曲線Fig.8 Bearing capacity curves of supports with different clearances

3.2 加勁肋的布置

試件DB-8-DB-10 取消加勁肋布置,約束單元板厚分別取值為8 mm、10 mm及12 mm。為滿足外圍約束單元具有足夠的剛度,避免支撐受壓時整體屈曲。試件的約束比通過式(3)計算,得出各試件約束比為 1.79、2.33 與 2.92,均滿足 Watanabe[10]建議實際使用時約束比不小于1.5的要求。

式中:E為約束單元鋼材彈性模量;I為約束單元弱軸慣性矩;l為支撐長度;A為芯板約束段面積;fy為芯板鋼材屈服強度。

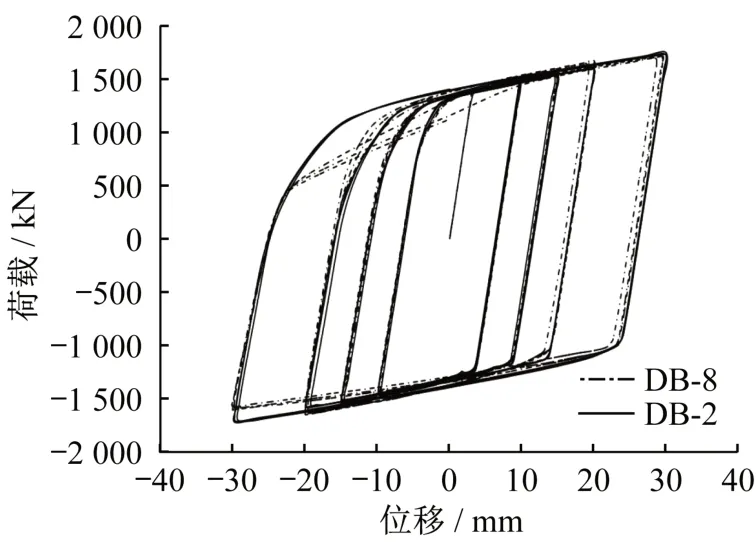

通過分析得到不同厚度下支撐滯回曲線如圖9所示。從圖9可以看出,在不布置加勁肋的情況下,當厚度取值為12 mm(DB-10)時,支撐的滯回曲線比較飽滿,而隨著厚度的減小,約束單元的剛度下降,芯板在受壓狀態下屈曲變形滯回曲線的飽滿度下降。當厚度取值為8 mm(DB-8)時,滯回曲線出現了內縮,承載力下降。且從表2 可知,板厚較小時,試件DB-8 與DB-9 各部件的應力與變形值均相對較高,芯板應力達到390 MPa 以上,支撐可能發生破壞。而試件DB-2 約束單元厚度為8 mm,約束單元上布置五排加勁肋,得到滯回曲線如圖10所示。從圖10中可以看出,該支撐在各幅值加載下滯回曲線比較飽滿,對比試件DB-8,加勁肋的使用可使該支撐約束單元鋼板厚度在同為8 mm 的情況下仍具有良好的滯回性能。與試件DB-10各部件應力與變形值水平相差較小的情況下,加勁肋的布置可使試件DB-2約束單元的用鋼量節約30%以上。表明加勁肋的布置可有效地提高約束單元的剛度,保證支撐在變幅值單軸拉壓作用下的穩定性與耗能性能。

圖9 DB-8-DB-10滯回曲線Fig.9 Hysteresis curves of DB-8~DB-10

3.3 加勁肋布置方式

試件DB-13-DB-28 外圍約束單元布置了四排加勁肋,本節通過增加最外排加勁肋與中間排加勁肋的間距La,縮小中間兩排加勁肋的間距Lb,研究加勁肋的布置方式對支撐各部件的應力變形及耗能指標的影響。

3.3.1 各部件最大應力及最大變形對比

從表2 各部件的最大應力值可以得出,在La從160~760 mm變化的區間內,各部件應力數值總體呈現先下降后上升趨勢。芯板應力區間為361~419 MPa。部分試件的內核單元出現應力過大的情況,原因是由于加勁肋間距過大,約束單元無加勁肋約束的區段無法為芯板提供足夠的約束力,約束單元見圖11。在支撐受壓狀態下發生鼓曲,導致芯板在該處發生較大的變形,產生應力集中,無法實現芯板的全截面屈服。如圖12 所示為試件DB-25 的應力云圖,從圖中可知該試件的最大應力達到418.6 MPa,應力集中區域有可能超過材料的極限強度而發生破壞。而合理的排布間距可以實現內核單元的全截面屈服,如圖13 所示為試件DB-20 的應力云圖,相比試件DB-25,試件DB-20 加勁肋的布置間距La較為適中,芯板可實現全截面屈服;而約束單元鋼板2 應力區間為 204~308 MPa,鋼板3 的應力區間為192~310 MPa,表明各試件約束單元在加勁肋不同排布的情況下均未達到其屈服強度。而加勁肋的應力區間則在302~347 MPa 的范圍內,表明在加勁肋間距變化情況下,部分試件的加勁肋進入屈服狀態。從表2 各部件的最大變形值可以得出,鋼板2和鋼板3變形值在La從160~760 mm變化的區間內,同其應力值一樣總體呈現先下降后上升的趨勢,而加勁肋變形值相對比較平穩。約束單元鋼板2 變形值區間為6.6~12.9 mm,鋼板3 的變形值區間為5.0~10.8 mm,加勁肋的變形值區間為0.51~1.62 mm。約束構件各部件的變形值均在合理范圍內。

表2 各試件約束單元尺寸Table 2 The constraint unit sizes of each specimen mm

3.3.2 各試件滯回曲線對比

加勁肋不同的布置間距會影響支撐滯回曲線的飽滿程度,圖14-圖18為試件DB-8-DB-27的滯回曲線。其中DB-16、DB-17、DB-18和DB-19的滯回曲線比較飽滿,此時La取值適中。而其余試件的滯回曲線均出現不同程度的內縮,即發生在加勁肋間距較大的情況(表現為La取值過大或者過小時)。

表3 各試件結果參數對比Table 3 Comparison of parameters of each specimen

圖10 DB-2與DB-8滯回曲線Fig.10 Hysteresis curves of DB-2 and DB-8

圖11 約束單元(單位:mm)Fig.11 Constraint unit(Unit:mm)

圖12 DB-25內核單元應力云圖Fig.12 Stress contour of DB-25 core element

圖13 DB-20內核單元應力云圖Fig.13 Stress contour of DB-20 core element

圖14 DB-8-DB-11滯回曲線Fig.14 Hysteresis curves of DB-8-DB-11

圖15 DB-12-DB-15滯回曲線Fig.15 Hysteresis curves of DB-12-DB-15

圖16 DB-16-DB-19滯回曲線Fig.16 Hysteresis curves of DB-16-DB-19

圖17 DB-20-DB-23滯回曲線Fig.17 Hysteresis curves of DB-20-DB-23

圖18 DB-24-DB-27滯回曲線Fig.18 Hysteresis curves of DB-24-DB-27

3.3.3 各試件等效黏滯阻尼比及耗能系數對比

耗能系數和等效黏滯阻尼比是反映非線性結構耗能能力的兩個重要指標,支撐的耗能情況可由耗能系數與等效黏滯阻尼比[11]來表征。分別按式(4)、式(5)計算:

式中:SAEDFA為一個滯回環的面積;S△OAB與S△OCD為△OAB與△OCD的面積。

從表3 可知,各支撐試件的耗能系數與等效黏滯阻尼比分別在2.6 與0.41 以上。其中的加勁肋間距較為均勻的試件耗能數值較高,表現出良好的耗能性。

3.3.4 結果分析

綜上,當La的大小控制在 360~480 mm 時,支撐能表現出良好的耗能性能。原因是由于芯板采用分段設置,中間剛性段的存在使得芯板的耗能段由中間向剛性段的兩端轉移,如圖19 所示。而加勁肋為設置在集中荷載處,保證構件局部穩定并傳遞集中力所設置的加強件。故加勁肋設置在芯板變形較大的區域(耗能段)的試件具有較好的局部穩定性,表現出良好的耗能性能。

圖19 耗能段轉移示意圖Fig.19 Transfer of energy consumption section

對比試件DB-2,試件DB-11 取消了圖1 中外套筒兩排2 號加勁肋,試件DB-17 取消了外套筒中間一排3 號加勁肋。試件DB-11 由于在芯板耗能段無布置加勁肋,外套筒無法提供足夠的約束力,造成芯板局部產生應力集中,應力值較大,可能發生破壞。而試件DB-2 中由于3 號加勁肋布置在中間剛性段處,芯板在該區域本身變形較小,所以試件DB-2 與試件DB-11 在各部件應力值、變形值與支撐整體耗能指標的結果相近,進一步驗證了上述結論。

4 結 語

(1)本文通過數值模擬的方法,研究全鋼雙芯板屈曲約束支撐的耗能性能,結果表明:在軸向反復拉壓試驗中該支撐具有飽滿的滯回曲線,耗能能力強。

(2)過大的支撐間隙會導致支撐承載力曲線波動幅度較大且承載力下降,為保證支撐性能的發揮,支撐的間隙應取0.5~1 mm。

(3)不布置加勁肋的支撐試件隨著約束單元鋼板厚度加大,支撐滯回曲線的飽滿度上升,而布置加勁肋可滿足在約束單元鋼板厚度較薄的情況下仍能獲得飽滿的滯回曲線,約束單元用鋼量可節省30%以上。

(4)加勁肋的排布間距會影響支撐的滯回性能,過大的間距會導致芯板產生應力集中從而發生破壞;而加勁肋設置在芯板的耗能段可有效限制芯板的局部變形,在加載過程中實現全截面屈服,支撐表現出良好的耗能性能。