碰撞試驗室牽引系統牽引能力研究

李小寧 胡經國 朱曉勇 杜志豪

摘 要:通過分析牽引系統能力的影響因素,建立牽引車輛數學模型,提出了關于汽車碰撞試驗牽引系統牽引能力研究的思路和方法,并將理論分析計算結果與實際碰撞試驗進行對比分析,說明了研究思路和方法的可行性及有效性,并進行了實際應用。

關鍵詞:碰撞試驗室;牽引系統;牽引能力;碰撞試驗

中圖分類號:U467.5+21? 文獻標識碼:A? 文章編號:1671-7988(2020)22-80-04

Abstract: Through the analysis of the influencing factors of the traction system capacity, the mathematical model of the traction is established, and the ideas and methods of the research on the traction system capacity of the vehicle crash test are put forward. The theoretical analysis and calculation results are compared with the actual crash test, and the feasibility and effectiveness of the research ideas and methods are illustrated, and the practical application is carried out.

Keywords: Collision test room; Traction system; Traction capacity; Collision test

CLC NO.: U467.5+21? Document Code: A? Article ID: 1671-7988(2020)22-80-04

引言

汽車實車碰撞試驗是通過將車輛(或壁障)加速到一定速度后以特定的角度沖擊壁障(或車輛)的特定位置的試驗,通過汽車碰撞試驗可以檢測車輛乘員保護性能、結構安全性能、行人保護性能等多種重要性能,這些性能和交通事故中人們的生命和人身安全直接相關。汽車碰撞試驗是汽車開發、檢測和評價所必不可少的重要試驗項目,隨著科學技術的進步和汽車產業的不斷發展,汽車碰撞試驗的要求不斷提高,碰撞形式逐漸增加。要保證汽車碰撞試驗的正常進行,實現車輛和壁障的碰撞要求,就必須要有牽引能力滿足要求的牽引系統。目前,行業內汽車碰撞試驗基本均采用電力牽引模式。通過對汽車碰撞試驗室牽引系統能力的研究,可以使實驗室對所使用的牽引系統有更深入的了解,也可以計算和測試不同試驗種類和車輛(或壁障)質量下,牽引系統牽引能力的情況。

1 汽車碰撞試驗牽引系統簡介

汽車碰撞試驗電力牽引系統主要包括電機部分、電控部分和機械部分[1]。電機部分為牽引系統動力源,通過將電能轉化為機械能,帶動牽引鋼絲繩運動,實現牽引系統的運轉。電控部分可根據輸入的參數,通過程序控制電機部分,將整個牽引過程分為3個階段,即加速段、穩速段和減速段。機械部分由牽引鋼絲繩、液壓張緊系統、鋼絲繩導向機構、張力調節機構和牽引小滑車等構成,機械部分的作用是將電控部分控制下電機部分輸出的動力傳遞給試驗車輛(或壁障),使其按照設定的行程和速度運動,實現汽車碰撞試驗,并在碰撞發生的前一時刻使牽引系統與試驗車輛斷開連接,以保證碰撞試驗不受外力干擾,并保證牽引系統不受碰撞試驗的沖擊而損壞。

以100%重疊正面碰撞試驗為例,在汽車碰撞試驗準備階段,把準備好的試驗車輛放置于指定發車地點,并使車輛縱向中心線與牽引軌道中心線重合。使牽引小滑車與牽引鋼絲繩連接,同時將位于車輛下方提前掛好的牽引鏈條與小滑車相連接,實現牽引系統與試驗車輛的連接。牽引控制間根據試驗要求設定好試驗目標速度、加速段行程、穩速段行程和減速段行程,參數設定時要確保碰撞試驗發生在穩速段行程,以保證試驗車輛的碰撞速度為設定的目標速度。在一切準備就緒,發車間收到發車指令后,點擊發車啟動按鈕,并打開發車警報器警示和提醒實驗室內所有人員注意安全,牽引系統在牽引倒計時后開始運轉,以特定加速度(目標速度和加速段行程決定)牽引試驗車輛運動,當然,根據牽引系統實際情況,該特定加速度具有一個上限值,這與牽引系統的牽引能力直接相關。加速行程結束后,牽引系統帶動試驗車輛進入穩速行程,此時試驗車輛的運行速度基本等同于設定的目標速度,且不再發生變化,碰撞試驗便發生在穩速行程過程中,在碰撞位置前很短的一段距離處,設置小滑車脫鉤機構,使得試驗車輛和小滑車、小滑車和牽引鋼絲繩脫離。此時,牽引鋼絲繩依舊按照目標速度繼續運行,直至穩速行程結束并進入減速行程,牽引系統以特定的減速度(目標速度和減速段決定)進行減速運動直至減速行程結束,牽引系統停止運轉。小滑車與牽引系統及試驗車輛脫鉤后,由于慣性的作用繼續保持運動,直至撞擊到牽引軌道上的小滑車停止機構而停止運動。與小滑車脫鉤后的試驗車輛,由于自身慣性作用繼續以穩速段的運行速度運行一小段距離后與固定壁障發生100%正面碰撞,由于試驗車輛和車內假人本身質量較大且自由運行的距離很短,所以試驗車輛的速度基本保持以設定的目標速度發生碰撞。待相互脫離的三個部分,即試驗車輛、小滑車和牽引系統均停止運動,試驗人員進行各項數據采集和記錄后,碰撞試驗結束。

2 牽引系統牽引能力的影響因素

碰撞試驗室牽引系統的牽引能力受多方面因素影響,比如牽引電機的額定功率,最大牽引加速度,牽引跑道的長度,牽引鋼絲繩的力學特性,試驗車輛的質量、迎風面積、滾動阻力,碰撞目標速度等。

其中牽引電機額定功率、牽引跑道長度、牽引鋼絲繩規格型號等均為確定量。為了保護牽引系統并保證牽引過程中假人姿態不發生變化,碰撞試驗牽引系統自身通常會限定牽引加速度的最大值。

而試驗車輛的各項參數和碰撞目標速度均不確定,隨著汽車產業發展,碰撞試驗種類和形式不斷增多,如飛行平臺帶動車輛完成的側面柱碰撞試驗、實車和臺車對碰的MPDB碰撞試驗、碰撞速度為64 km/h的ODB 40%偏置碰撞試驗等,以及一些特定試驗目的的汽車碰撞非標試驗。這就對汽車碰撞試驗牽引系統提出了更高、更新的要求,需要我們對碰撞試驗牽引系統的牽引能力有更深入、全面的了解和研究。

3 牽引車輛的數學模型

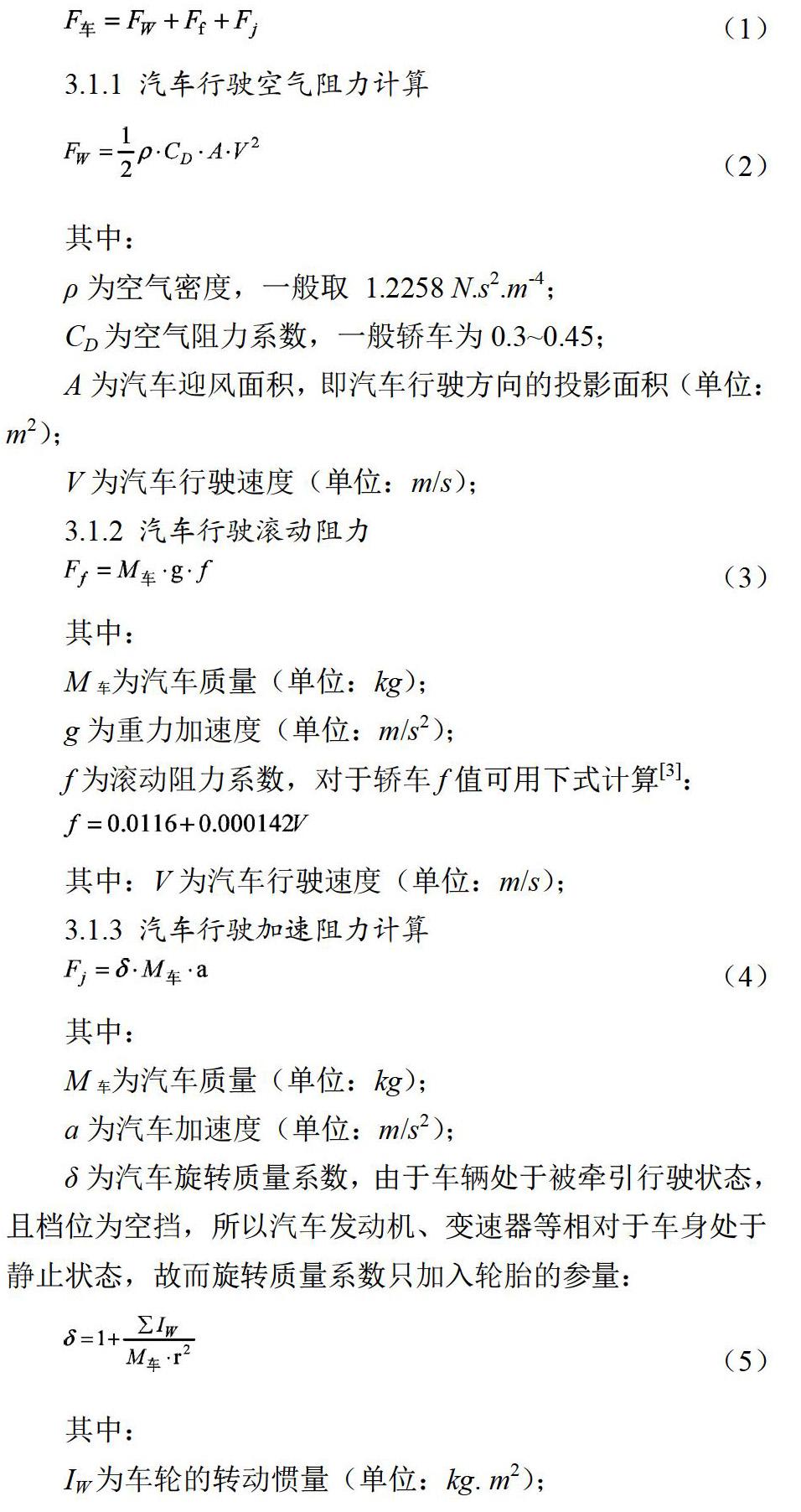

3.1 汽車行駛阻力

汽車在水平道路上勻速行駛時,必須克服來自地面的滾動阻力Ff和來自空氣的空氣阻力Fw;當汽車在坡道上行駛時,還必須克服重力沿坡道的分力,稱為坡道阻力Fi,汽車碰撞試驗室牽引跑道均為平坦路面,故坡道阻力為0;當汽車加速行駛時還需要克服加速阻力Fj。因此,汽車行駛阻力如下式所示[2]:

3.1.1 汽車行駛空氣阻力計算

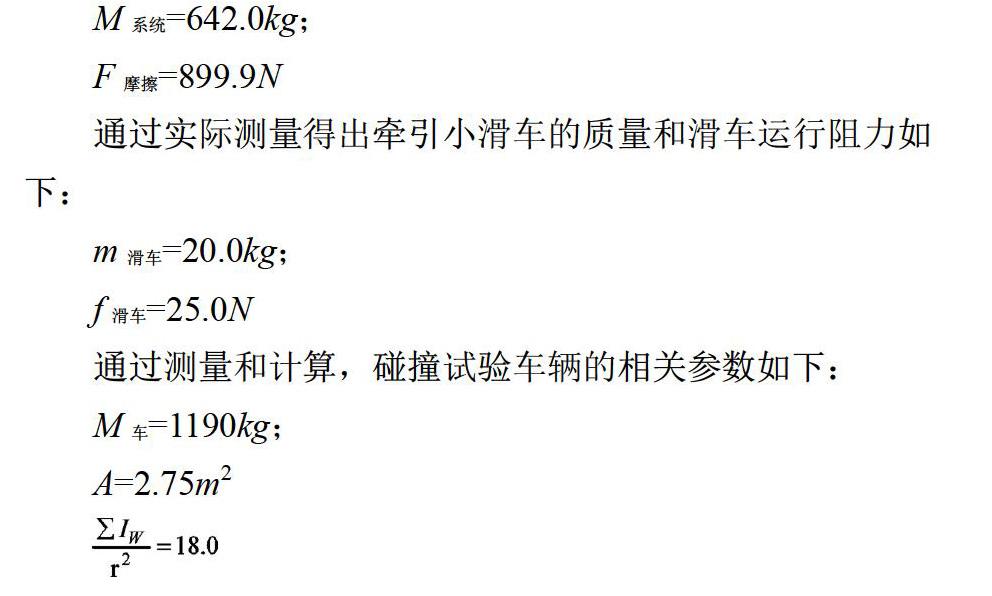

碰撞試驗過程,設定加速度為8.681kph/s(即2.411m/s2),目標速度為50km/h(即13.89m/s)。通過牽引系統內部記錄數據可得到碰撞試驗牽引過程中消耗的功率最大值為82.0kw。帶入牽引車輛計算公式,可得出等式左邊實際最大總牽引力為5903.5N;等式右邊理論計算最大總牽引力為5738.1N,誤差為2.8%。

5 實際應用

通過實際經驗和數學模型計算可知,汽車碰撞試驗室在跑道長度、牽引系統最大加速度、電機額定功率等客觀參數確定的情況下,由于車輛迎風面積和車輪轉動慣量的差異對牽引的影響較小,試驗車輛的質量和系統牽引試驗車輛可達到的最大目標速度成反比。也就是說,試驗車輛的質量越大,可實現的最大碰撞目標速度就越小,反之亦然。通過牽引車輛數學模型計算,可量化牽引系統對于不同質量的試驗車輛的牽引能力,如圖1所示。

6 結束語

隨著科學技術的進步和汽車產業的發展,汽車產業對碰撞試驗的要求不斷提高,碰撞試驗形式逐漸增多。對汽車碰撞試驗室牽引系統能力的研究,可以更深入的了解所使用的牽引系統,通過計算和測試,定量地摸底不同試驗種類和試驗車輛(或壁障)質量下,牽引系統牽引能力的情況。本文通過分析牽引系統能力的影響因素,建立牽引車輛數學模型,提出了關于汽車碰撞試驗牽引系統牽引能力研究的思路和方法,并將理論分析計算結果與實際碰撞試驗進行對比分析,說明了研究思路和方法的可行性及有效性,并進行了實際應用。

參考文獻

[1] 喬希永.汽車實車碰撞試驗電力牽引系統的開發[J].公路交通科技,1998,15(S1):96-99.

[2] 余志生.汽車理論[M].4版本.北京:機械工程出版社,2006:2-30.

[3] 尹錫權.車輛行駛工況滾動阻力系數的測定[J].汽車技術,1999(2): 23-25.