基于ABAQUS的某商用車ECU支架輕量化研究

廖奇峰 李智威 黃德明 劉剛

摘 要:為提升某商用車輕量化指數,文章基于ABAQUS有限元仿真軟件,采集了試驗場ECU支架加速度數據,并對ECU支架基礎方案和輕量化方案進行了CAE模態和強度對比分析,結果顯示,輕量化方案滿足設計目標要求,輕量化效果顯著。

關鍵詞:商用車;ECU支架;輕量化

中圖分類號:U467? 文獻標識碼:B? 文章編號:1671-7988(2020)22-73-03

Abstract: In order to improve the lightweight index of a commercial vehicle, based on ABAQUS finite element simulation software, this paper collects the acceleration data of ECU bracket in test field, and carries out CAE modal and strength comparative analysis on ECU bracket foundation scheme and lightweight scheme. The results show that the lightweight scheme meets the design target requirements, and the lightweight effect is significant.

Keywords: Commercial vehicle; ECU bracket; Lightweight

CLC NO.: U467? Document Code: B? Article ID: 1671-7988(2020)22-73-03

1 引言

隨著國家經濟飛速發展,商用車銷量得到迅猛增長,由于其經濟性和便利性,已經成為運輸貨物的必然選擇[1]。與此同時,隨著國六排放法規和雙積分管理辦法等政策的陸續出臺,國家對于汽車行業提出了更高更嚴的要求,而在此背景下,汽車輕量化設計成為全行業競爭高地和重要發展方向。汽車輕量化技術,旨在保證汽車的強度、剛度和安全等性能的前提下,盡可能地減輕整備質量,進而提高汽車工作性能,實現低碳綠色環保可持續發展。

商用車的ECU是動力系統的控制核心部件,其具有存儲數據、計算和發出指令的功能[3]整車在不同工況使用場景下,ECU會向發動機系統輸出不同指令,以使發動機能夠處于最佳工作狀態[4]整車良好的性能發揮不僅與ECU自身控制單元關聯,而且和其固定安裝支架良好設計密不可分。

本文首先在海南試驗場實車采集了某商用車ECU支架加速度數據并進行了數據分析,同時采用ABAQUS軟件,對ECU支架基礎方案和輕量化方案進行了模態和強度對比分析,結果顯示,輕量化方案避開了發動機怠速頻率,且強度工況下,支架最大應力下降到材料屈服極限范圍內,輕量化效果顯著,滿足了設計目標要求。

2 ECU支架加速度測試分析

2.1 海南試驗場耐久道路工況

海南熱帶汽車試驗場是我國首個汽車試驗場,是現代化濕熱氣候的汽車試驗基地,擁有可靠性試驗路、強化腐蝕路等路面[3]。本文研究的某商用車開展的是壞路工況考核試驗,主要包括扭曲路、石塊路、鵝卵石路、條石路、搓板路等路面(圖1)。

2.2 ECU支架加速度采集

本文在海南試驗場進行了某商用車ECU支架加速度采集試驗,加速度傳感器布點布置如圖2所示,樣車為滿載狀態,總質量5995Kg。

2.3 ECU支架加速度測試數據分析

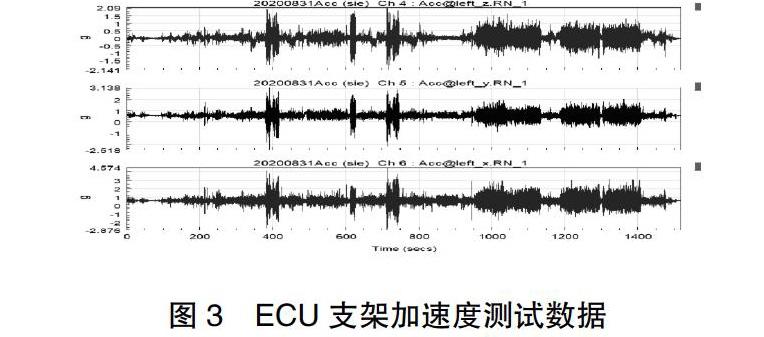

本文在海南試驗場進行了三輪壞路工況下某商用車ECU支架加速度數據采集試驗,試驗結果如圖3,由圖可知,ECU支架安裝位置X向最大加速度為2.1g,而Y向最大加速度為3.1g,Z向最大值達到4.6g,考慮到安全系數,本文用于CAE強度分析的加速度激勵值為X3g,Y4g,Z5g。

3 ECU支架CAE輕量化分析

3.1 模態分析理論

結構系統固有模態頻率及其模態振型是分析結構振動特性的基礎,通過模態分析可以確定結構的振動特性[5]。

3.2 ECU支架FEA模型

某商用車ECU支架通過三個安裝孔與車架固定,而ECU模塊通過四個固定孔與支架相連。基礎方案支架厚度為3mm,材料為Q235,輕量化方案取消中間加強板,支架厚度為2mm,材料提升至SAPH440,材料屈服強度由原來的235MPa提升至375MPa,重量減輕1kg,支架為鈑金件,采用單元類型為QUAD4 及少量殼單元來劃分,ECU模塊采用MASS單元模擬采用rigid單元連接于支架四個固定孔,網格大小按照3mm進行劃分。圖4為ECU支架基礎方案和輕量化方案FEA模型。

3.3 ECU支架模態分析

通過對某輕卡ECU支架基礎方案和優化方案進行約束模態分析,計算出其固有頻率及模態振型,獲取其振動特性。圖2所示其一階振型,其中基礎方案一階頻率為65.6Hz,而輕量化方案一階頻率為76.9Hz,頻率有一定提升,某輕卡的發動機怠速的激勵頻率為26.7Hz,由ECU支架約束模態分析結果可知,輕量化方案避開了怠速共振頻率。

3.4 ECU支架強度分析

根據上述采集到的試驗場ECU支架加速度數據,本文對基礎方案和輕量化方案進行了Z向5g強度對比分析,得到如圖6的ECU支架強度分析結果,其中基礎方案支架最大應力為642MPa,遠超材料屈服強度235MPa,存在風險,對于輕量化方案,材料牌號提升后,支架最大應力下降至296MPa,滿足SAPH440屈服強度范圍內,應力下降效果顯著,滿足設計優化目標要求。

4 結論

本文通過CAE分析方法與試驗場加速度測試試驗相結合,對某商用車ECU支架進行了輕量化優化分析,得到如下結果:

ECU支架振動加速度實測峰值為X向3g,Y向4g,Z向5g;ECU支架模態分析結果顯示,基礎方案一階頻率為65.6Hz,輕量化方案一階頻率為76.9Hz,頻率有一定提升,某輕卡的發動機怠速的激勵頻率為26.7Hz,由ECU支架約束模態分析結果可知,輕量化方案避開了怠速共振頻率;ECU支架強度分析結果顯示,基礎方案最大應力超材料屈服,存在風險,實施輕量化措施后,支架滿足強度目標要求,同時輕量化效果顯著。

參考文獻

[1] 張邢磊.汽車構造[M].長沙:國防科技大學出版社,2010.

[2] 王友華,靖娟.基于頻率響應的某車型ECU支架CAE強度分析及優化[J]. 機械工程師,2019,(6):114-116.

[3] 木標.某客車車架結構性能分析及優化[D].合肥:合肥工業大學, 2013.

[4] 黃超群,來飛,胡玉梅.重型貨車車架縱梁靜東強度分析[J].煤礦機械,2010,38(4):152-157.

[5] 王銳,蘇小平.汽車副車架強度模態分析及結構優化[J].機械設計與制造,2014,35(4):46-58.