濾芯元件實際壽命的評估

金 濤, 杜傳斌

(1.航空工業(新鄉)計測科技有限公司, 河南 新鄉 453019; 2.中國人民解放軍92574部隊, 上海 200436)

引言

過濾器是液壓系統中維護最頻繁的輔助元件之一[1],維護方式有清洗濾芯元件或更換濾芯元件。金屬型過濾器,通常是可清洗的,可重復使用[2];對于玻璃纖維、木質纖維和無紡濾紙等非金屬過濾器,在維護時通常用新濾芯元件進行替換。

清洗或更換濾芯元件的時間間隔存在著及時性與經濟性問題。通常在過濾器結構設計上增加污染壓差指示器,指示器發出污染報警后,及時、適當的對濾芯元件進行清洗或更換,或者采用定期維護措施,人為規定維護時間。過濾器作為液壓系統固體顆粒污染控制的主要元件,科學、正確評估濾芯元件的實際使用壽命或清洗間隔時間,對液壓元件和系統工作性能及整機的運行安全至關重要。

濾芯元件試驗壽命的評定主要是針對其過濾性能,主要有3種方法:多次通過試驗方法[3-4]、堵塞壽命試驗方法[5]、熱循環試驗方法。目前國內外普遍采用多次通過試驗方法,其源于液壓過濾行業,尤其在汽車與內燃機工業領域應用廣泛,如液壓過濾器、機油濾清器、柴油濾清器、電噴燃油濾等。多次通過試驗不僅可以檢測出過濾比(過濾精度、過濾效率)和納污容量[6]這些過濾性能[7]的核心指標,同時還可以檢測出濾芯元件從初始壓差達到極限壓差的試驗壽命。

然而,由于實際工況下存在未知的條件,如污染的生成規律、系統的清潔程度,實際工作條件無法在實驗室復現,實驗室獲得的試驗壽命并不等于實際壽命。試驗壽命要遠遠小于實際壽命,試驗壽命相同的濾芯元件,在不同條件下的實際壽命不一定相同。因此需要一種對濾芯元件的實際壽命進行評估的方法。

針對目前濾芯元件實際壽命評估存在的問題,本研究運用多次通過試驗方法,結合試驗數據和實際使用結果,建立實際壽命與納污容量的對應關系,得到一種實驗室條件下濾芯元件實際壽命評估方法。

1 濾芯元件的實際壽命與試驗壽命

濾芯元件在規定的工作條件下,其初始壓差[8]不能超過設計值,壓差隨著工作時間/里程的不斷增加而升高,當壓差升高到一定值時,濾芯元件結構破裂、性能失效,此時的壓差稱為終止壓差即極限壓差。從初始壓差升高到極限壓差的時間/里程,就是濾芯元件的壽命,用小時或公里表示。

在實際工作條件下,初始壓差升高到極限壓差[9]的時間/里程,稱之為濾芯元件的實際壽命;在實驗室依據相應標準方法規定的試驗條件下,初始壓差升高到極限壓差的時間,稱之為濾芯元件的試驗壽命[10]。

2 壓差影響因素

2.1 實際壓差的影響因素

濾芯元件從投入使用到報廢的全壽命周期就是初始壓差升高到極限壓差的全過程,實際壓差升高的影響因素可用下列函數表示:

Δp=f(q,ρ,β,α,t,…)

(1)

式中, Δp—— 濾芯元件工作壓差

q—— 濾芯元件工作流量

ρ—— 油液的黏度

β—— 濾芯元件的過濾比,即過濾效率

α—— 工作系統的污染物生成率

t—— 濾芯元件的實際工作時間,即實際壽命

… —— 其他未知的影響因素

濾芯元件在實際工作中壓差的升高主要受工況、污染生成及時間的影響。工況隨著流量、溫度、過濾效率的變化而變化,這些變化又會影響壓差的變化。在系統中污染生成是復雜的,主要源于系統內固有污染物及酸性氧化物、元器件的磨損、添加劑的析出等。污染物被濾芯收集,堵塞濾層的多孔通道引起流量壓差升高,濾芯元件的工作時間是壓差升高的最直接變量。

假設在實際工作狀態的條件下沒有振動、恒流恒溫,單位時間內的污染生成與過濾相對平衡,并且其他未知的影響因素忽略不計,則式(1)完全是關于時間的函數:

Δp=f(t)

(2)

根據式(2),可以得到實際壽命與壓差的曲線,如圖1所示。濾芯元件的壓差隨著工作時間的增加,初始階段基本上是呈線性的慢慢升高,當達到一定時間后,壓差會升高的很快,基本上是呈指數倍的增大,這時污染指示器就會發出報警訊號,旁通閥也就快要開啟,這是更換或清洗濾芯元件的最佳時點。

圖1 實際壽命與壓差的關系曲線

2.2 試驗壓差的影響因素

在多次通過或堵塞壽命試驗時,從試驗開始到試驗終止的全過程,也就是記錄初始壓差升高到極限壓差的時間過程,試驗壓差升高的影響因素可用下列函數表示:

Δps=f(qs,ρs,β,γ,ts,…)

(3)

式中, Δps—— 濾芯元件試驗壓差

qs—— 濾芯元件試驗流量

γ—— 系統上游的污染物濃度(含顆粒的性質及力度分布)

ts—— 從試驗開始到終止的試驗時間,即試驗壽命

… —— 其他未知的影響因素

在實驗室設置恒溫、恒流、且無振動干擾的試驗條件。濾芯元件過濾比是通過濾芯元件納污容量來影響壓差升高,濾芯元件試驗結束后的納污容量可用下式進行計算:

w=qstsγ

(4)

那么,在試驗時壓差就完全是納污容量的函數:

Δps=f(w)

(5)

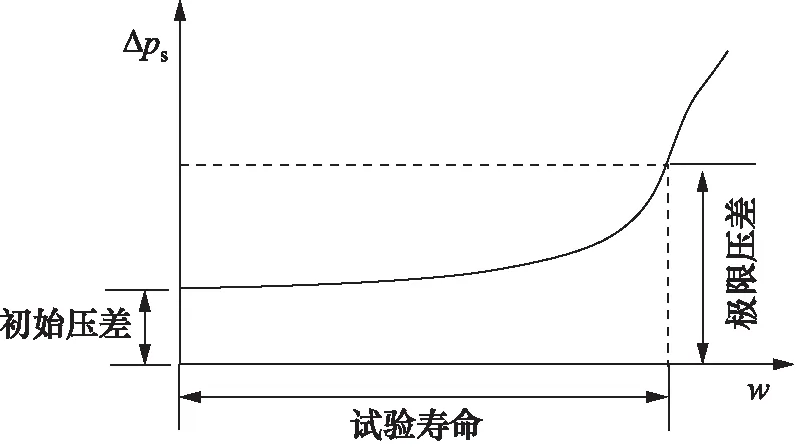

根據式(5),可以得到試驗壽命與壓差的曲線,如圖2所示。被試濾芯元件的壓差隨著污染粉塵的不斷注入,初始階段壓差基本呈線性緩慢升高,當添加的粉塵達到一定量后,壓差上升加快,呈指數倍的升高,直至達到極限壓差,試驗結束。

圖2 試驗壽命與納污容量的關系曲線

3 實際壽命評估方法

濾芯元件的壓差無論是通過添加污染物而增大,還是在實際使用過程中隨時間的升高,基于極限壓差相等的原則,可通過實驗室的測試結果[12]與實際使用的時間相結合,即由式(2)和式(5)可得:

Δp=f(t,w)

(6)

圖3 實際壽命、納污容量和壓差的關系曲線

實際壽命、納污容量和壓差的關系曲線如圖3所示。在實驗室可以準確的檢測到全新濾芯元件在Δpi(i=1,2,3,…,n)下對應的納污容量wi(i=1,2,3,…,n),繪制出曲線Ⅱ,即試驗壽命與納污容量的關系曲線;同理,對有計劃收回的不同使用時間ti(i=1,2,3,…,n)的某型號舊濾芯, 在實驗室同流量條件下側得對應的Δpi(i=1,2,3,…,n),繪制出曲線Ⅰ,即實際壽命與壓差的曲線。根據壓差相等,將曲線Ⅰ與曲線Ⅱ合成,建立了實際壽命與納污容量的對應關系,如曲線Ⅲ所示。

本研究中的評估方法建立在“加速等效”試驗基礎上,即運用過濾器的多次通過試驗,添加試驗粉塵使濾芯元件的初始壓差快速升高到極限壓差,再通過壓差建立聯系,使添加的試驗粉塵的量對應實際壽命。

4 結論

本研究結合通過實驗室的測試數據與實際工況數據,建立實際壽命與納污容量的評估對應關系,為合理確定過濾器的維護時間間隔和預知濾芯元件的使用壽命提供理論支撐。