航空柱塞泵配流副磨損模型與壽命預測

陳遠玲, 班成周, 劉銀水, 張 陽, 張 毅, 高驍卿

(1.廣西大學 機械工程學院, 廣西 南寧 530004; 2.華中科技大學 機械科學與工程學院, 湖北 武漢 430074)

引言

航空軸向柱塞泵因其體積小、功率密度大、穩定性好等特點,已經成為飛機液壓系統中不可替代的動力傳動裝置[1]。近年來隨著航空柱塞泵高速高壓化發展,其內部摩擦副的設計被認為是最重要的制約因素之一[2-5]。IVANTYSYNOVA團隊對3000 r/min,20 MPa柱塞泵的柱塞/缸體[6]、缸體/配流盤[7]和滑靴/斜盤[8]三大摩擦副的潤滑摩擦機理展開系統性的研究,主要分析流體彈性變形、熱效應和多物理場耦合在三大摩擦副中的影響,并使用C語言編寫的CASPAR工具[9]預測不同工況下柱塞泵摩擦副的壓力場、溫度場以及油膜厚度,為柱塞泵的設計提供理論指導。LI等[10]針對9000 r/min,28 MPa EHA泵配流副多物理場耦合惡化問題,采用流-熱-固耦合方法,揭示了配流副中流體的壓力和溫度隨時間和空間的變化規律。在材料摩擦磨損試驗方面,王正磊等[11]使用盤-環試驗機在L-HM46抗磨液壓油潤滑條件下,研究得出在1800 r/min轉速下軸向柱塞泵配流副(38CrMoAl-CuPb15Sn5)的摩擦材料更易發生粘著磨損,增加壓力也會加快配流副磨損,但壓力對配流副磨損率的影響是非線性的結論;任曉燕等[12]以ZCuPb20Sn5-45為摩擦副,研究了不同PV值和油潤滑條件下鉛錫青銅合金的摩擦磨損性能。由于摩擦工況不同,上述材料摩擦試驗不能完全真實的反映柱塞泵摩擦副磨損情況,而柱塞泵實際摩擦磨損試驗需投入大量的時間和成本;Kalin等[13]搭建了1450 r/min,18 MPa的柱塞泵專用測試平臺,通過2000 h試驗,對比分析在滑靴表面涂覆DLC涂層和無涂層時的摩擦性能;葛薇等[14]使用多尺度SVM對磨損狀態進行預測分析,通過長周期的航空柱塞泵摩擦試驗,以回油流量2.8 L/min 為摩擦副失效依據判斷,預測值與試驗值具有一致性;馬紀明等[15]綜述了多種航空柱塞泵摩擦副磨損失效因素,重點分析了溫度改變摩擦副油膜特性對磨損的影響,并分析多物理場耦合效應和加速壽命試驗在航空柱塞泵摩擦副磨損上的應用。其他關于柱塞泵摩擦副的研究大多集中在耐磨涂層材料的摩擦學性能方面,以減少磨損提高使用壽命[16-19]。

綜上可知柱塞泵中摩擦副元件的磨損是評價摩擦副設計合理性的一個重要指標,但由于受到實驗條件的限制,高速高壓條件下摩擦副內部的磨損量一直難以測量。高速高壓下摩擦副內部流-熱-固之間的耦合作用影響不容忽視,傳統的公式已經不再適用于高速高壓軸向柱塞泵的設計和開發[20-21]。本研究基于Archard磨損方程數值仿真分析方法,結合配流副流-熱-固耦合方法,建立一種適用于高速高壓條件下的航空柱塞泵配流副摩擦磨損預測模型,以容積效率低于90%為配流副磨損失效評價指標,分析柱塞泵配流副不同工況下摩擦磨損情況。

1 數學模型

1.1 Archard磨損方程

磨損是一個物體與另一物體接觸時表面材料逐漸損耗的過程,涉及機械和化學的復雜現象[22]。宏觀條件下的磨損研究大多基于Archard方程[23],Archard磨損方程可表示為:

(1)

K—— 無量綱磨損系數

H—— 材料硬度,MPa

pt—— 接觸壓力,MPa

A—— 摩擦接觸面積,mm2

vt—— 相對滑動速度,mm/s

C1—— 壓力指數

C2—— 速度指數

則磨損深度隨時間的變化率為:

(2)

磨損系數K是一個關鍵參數,K值隨著潤滑條件的變化而變化,表1中給出幾種潤滑條件下的磨損系數取值范圍。

表1 幾種潤滑條件下的K值

在理想狀態下,柱塞泵配流副為彈性流體動力潤滑,油膜將缸體和配流盤摩擦界面完全分開,摩擦副元件理論上不發生磨損。但實際情況下由于高速高壓作用,缸體受到交變負載、傾覆力矩以及多物理場耦合效應的影響,容易導致配流副油膜破裂。當油膜厚度小于摩擦界面表面粗糙度時,將發生粘著磨損或磨粒磨損。配流副摩擦系數在0.001~0.01之間[24],選取磨損系數K為1×10-10。

1.2 流體控制方程

對高速高壓條件下配流副流-熱-固多物理場耦合數學模型進行推導,并運用有限元法進行求解,求解結果作為配流副摩擦磨損預測模型的邊界條件。

對于不可壓縮的連續性介質,可由連續性方程、動量守恒方程和能量方程描述。

在笛卡爾坐標系下,連續性方程可以表示為:

(3)

式中,ρ為流體密度;u,v,w分別為x,y,z方向流體速度。

動量守恒定律中,由Navier首先提出描述流體運動的方程,Stokes通過試驗對流體微元表面應力進行量化,忽略體積力得到N-S方程簡化表達式:

(4)

式中,V為流場中流速矢量;μ為流體黏度;p為流場中的壓力。

由式(3)和式(4),推導出能描述柱塞泵配流副潤滑油膜壓力特性的雷諾方程,在推導之前進行如下假設:

(1) 假設為穩態,則?ρV/?t=0;

(2) 慣性力遠小于黏性力可忽略不計,即對流慣性項▽·ρVV=0,且雷諾數Re很小;

(3) 在笛卡爾坐標系中,z軸正方向設為油膜厚度方向指向缸體,x軸正方向設定為配流盤高壓區域,壓力沿油膜厚度方向基本不變,?p/?z=0;

(4) 油膜厚度方向尺寸遠小于其他兩個方向,油膜厚度方向速度梯度遠大于其他兩個方向。

則N-S方程可簡化為:

▽p=▽·(μ▽V)

(5)

在笛卡爾坐標系中,式(5)在z方向上積分:

(6)

由于柱塞泵配流副實際運行過程中,配流盤是固定的,缸體以一定角速度繞著主軸轉動,給出缸體和配流盤的邊界條件:

(7)

式中,Vcb,Vvp分別表示缸體和配流盤的速度邊界條件;ω為缸體角速度;r為缸體半徑;在柱坐標系中以配流盤表面為xy平面,則zcb=h,h為油膜厚度。

將式(7)帶入式(6)整理可得到配流副潤滑油膜雷諾方程:

(8)

式中,θ為缸體旋轉角度。

在柱坐標系下,采用三點(h1,h2,h3)確定一個平面方法,考慮彈性流體壓力變形和熱變形,可推導出配流副任意一點油膜厚度方程:

hT(r,θ)

(9)

式中,R為缸體外圓半徑;hp(r,θ)和hT(r,θ)分別為壓力和溫度引起的材料變形導致油膜厚度的變化量。

結合式(8)和式(9),通過有限元法迭代計算可求出油膜壓力場,將作為摩擦磨損預測模型的壓力載荷邊界條件。

配流副潤滑油膜溫度場可通過能量守恒方程確定,對于穩態流體流動,能量方程的微分表達式:

(10)

式中,T為流體溫度;cp為流體比熱容;φd為體積熱源項,表示配流副油膜的黏性剪切所產生的單位體積熱功率。

1.3 固體傳熱方程

在配流副潤滑油膜中,因黏性摩擦而產生的熱量從流體區域傳遞到固體區域,配流副在笛卡爾坐標系下的熱傳導方程為:

(11)

式中,ρvp和ρcb分別為配流盤和缸體材料密度;cp1和cp2分別為配流盤和缸體材料比熱容;Tvp和Tcb分別為配流盤和缸體的溫度;k1和k2為流體與固體的對流換熱系數,與配流盤和缸體摩擦表面的輸入熱流密度有關系,摩擦表面的輸入熱流密度為:

q(x,y,t)=fsp(x,y,t)v(x,y,t)

(12)

式中,p(x,y,t)為接觸比壓力;v(x,y,t)為缸體相對運動速度;fs為界面摩擦系數。

1.4 固體熱彈性應力方程

假設摩擦副材料應力和應變滿足彈性力學的基本規律,根據第四強度理論,材料的等效應力為:

(13)

式中,σs為材料屈服極限;σ1,σ2和σ3為3個主應力。

材料的應變增量包括彈性應變和熱應變:

Δε=Δεe+ΔεT

(14)

在配流副實際工況下,由于油膜溫度變化而引起配流盤和缸體材料摩擦表面的熱應變,滿足熱材料的熱膨脹規律,溫度引起的材料應變為:

ΔεT=αmΔT(1,1,1,0,0,0)T

(15)

式中,αm為材料的熱膨脹系數; ΔT為溫差。

2 建模與仿真

2.1 預測模型及參數設置

基于ANSYS Workbench平臺建立航空柱塞泵配流副單向流-熱-固多物理場耦合模型和摩擦磨損預測模型,包括流體域分析、熱分析和固體域分析三大模塊,如圖1所示,具體仿真設置操作步驟如下:

圖1 配流副摩擦磨損預測模型

(1) 首先通過Fluent計算配流副流體區域油膜的溫度場和壓力場,使用C語言編寫的UDF定義柱塞的運動。介質采用15號航空液壓油,油液密度ρ=8.73×10-8kg/mm3,運動黏度v1=20.19 mm2/s(40 ℃),v2=5.03 mm2/s(100 ℃);設置出口壓力分別為28, 31, 35 MPa,轉速分別為10000, 12000, 15000 r/min,斜盤傾角14.5°,排量為7.3 mL/r,進口壓力0.3 MPa,初始溫度設置為30 ℃,初始油膜厚度設置為10 μm[24];仿真時間步設置為2e-5 s,時間步數為300步,得到穩定的壓力流量脈動曲線;

(2) 其次進行配流副油膜與摩擦元件的傳熱分析,由Fluent流體計算得到的油膜溫度分布,通過Workbench內部數據交換直接加載到配流盤和缸體摩擦表面對應的節點和單元上,分析結果作為磨損預測模型的溫度載荷;

(3) 固體域分析作為核心模塊,通過流體計算和熱分析得到壓力和溫度載荷,加載到缸體和配流盤對應的摩擦表面上。同時使用ADPL語言關鍵字“TB,WEAR”,“TBDATA”設置Archard磨損方程,仿真時間設置為0.1 s。設置配流副磨損系數K=1×10-10,表面壓力和相對滑動速度指數分別為C1,C2,且C1=C2=1。選擇柱塞泵摩擦副中最常用的軟硬配對材料,即錳黃銅(CuZn38Mn1Al)和氮化鋼(38CrMoAl)作為缸體和配流盤對磨材料。使用HRS-150數顯洛氏硬度計測量材料硬度,測量5個點取平均值。猛黃銅的硬度為18.6HRC,氮化鋼的硬度為63.2HRC。由于兩種材料硬度相差較大,因此忽略配流盤材料的磨損情況,僅計算缸體材料的磨損量。通過單位換算,缸體材料表面硬度H=755 MPa,材料屬性通過ANSYS自定義材料庫添加,如表2所示。

表2 材料屬性

2.2 流-熱-固耦合計算結果

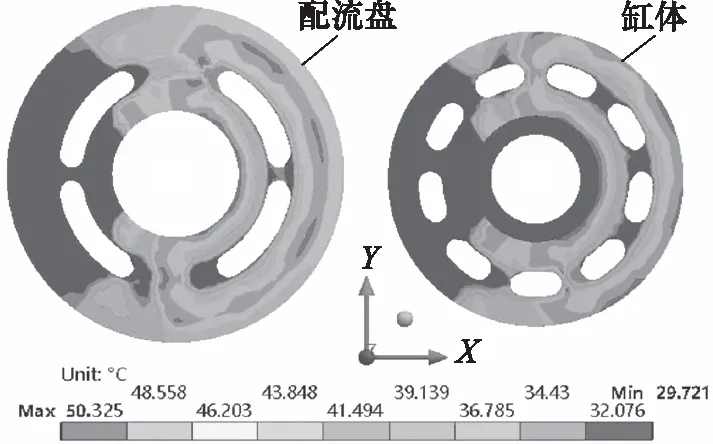

在柱塞泵轉速10000 r/min、出口壓力28 MPa理想油膜潤滑狀態條件下,配流盤和缸體表面溫度分布情況如圖2所示。由黏性摩擦產生的最高溫升為50.325 ℃,在配流副高壓區域。

圖2 配流盤和缸體溫度分布

配流盤和缸體壓力分布如圖3所示。圖中上半部分為配流盤高低壓區域具體壓力分布情況,A點為壓力峰值點,位于配流盤卸荷槽處,即柱塞剛開始由外死點進入高壓區時,最高壓力為28.43 MPa。

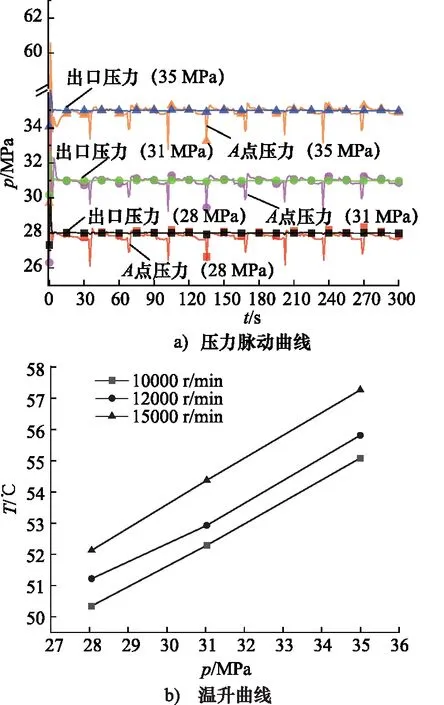

圖4表示不同工況下的航空柱塞泵配流副輸出壓力脈動和溫升曲線。圖4a給出轉速10000 r/min(其他轉速具有類似特點),不同壓力下配流盤卸荷槽A點壓力和泵出口壓力變化曲線。由圖4a可知,航空柱塞泵的出口壓力越高,卸荷槽處壓力變化脈動越大;A點處壓力脈動在6.8%左右,而出口壓力脈動在1.5%以下,通常航空柱塞泵出口壓力脈動要求在5%以下[1,5]。圖4b為不同轉速和壓力下,配流副溫升情況。理想油膜狀態下, 配流副黏性摩擦溫升隨著柱塞泵的轉速和壓力升高而增加,基本呈線性變化關系。

圖3 配流盤和缸體壓力分布

圖4 不同工況下壓力脈動和溫升曲線

2.3 配流副磨損失效分析

圖5給出柱塞泵轉速12000 r/min、出口壓力31 MPa條件下,缸體摩擦界面磨損情況。由圖5a可知,在配流副實際運行過程中,缸體表面應力呈不均勻分布,高壓區域應力較大。圖5b顯示缸體在高壓區磨損深度最大,低壓區域基本不發生磨損,由此造成偏磨現象,其他工況下具有類似的趨勢,同時也表明配流副磨損情況的復雜性。

將航空柱塞泵容積效率作為摩擦副失效評價指標,當泵的容積效率低于90%即判定摩擦副磨損失效。泵在10000 r/min條件下理想輸出流量q=73 L/min,由式Δq=(1-ηv)q計算得到,此時泵的泄漏流量為Δq=7.3 L/min;則當柱塞泵轉速為12000 r/min和15000 r/min時,對應的泄漏流量分別為8.76 L/min,10.95 L/min。配流副總的泄漏流量與油膜厚度的關系可表示為[25]:

(16)

式中, Δp為泵摩擦副間隙壓力差;R1,R2,R3,R4分別為配流盤內密封帶內半徑、內密封帶外半徑、外密封帶內半徑和外密封帶外半徑;φ為腰型槽角度范圍; Δh為配流副磨損后油膜厚度,Δh=h0+ht,在磨損預測模型中,初始油膜厚度h0=10 μm,ht為磨損深度,包括材料的磨損以及壓力、溫度引起的材料變形,在磨損模型中計算得出。給出不同工況下配流副泄漏流量與油膜厚度之間的關系,如圖6所示。

圖6 不同工況下配流副泄漏流量與油膜厚度之間的關系

由表3可知,配流副磨損失效最大油膜厚度與轉速和出口壓力之間的關系,通過計算可得出配流副磨損失效壽命,如圖7所示。

表3 不同工況下配流副磨損失效最大油膜厚度

圖7中磨損深度變化率是配流副預測模型中的一個綜合計算結果,包括材料的磨損以及壓力、溫度引起的材料變形,其隨著轉速和壓力的增加而變大。當航空柱塞泵轉速在10000 r/min時,配流副磨損失效壽命在2000 h以上;但隨著轉速和壓力的升高,配流副磨損失效壽命明顯縮短,在柱塞泵轉速15000 r/min、壓力35 MPa時,配流副磨損壽命僅為450 h。

圖7 不同工況下配流副磨損深度變化率與失效壽命

3 結論

(1) 本研究基于Archard方程和配流副流-熱-固耦合方法,建立了一種適用于高速高壓條件下的航空柱塞泵配流副摩擦磨損預測模型。通過柱塞泵配流副泄漏流量與油膜厚度之間的關系,預測配流副磨損失效壽命,以指導摩擦副設計;

(2) 航空柱塞泵配流副油膜厚度大小對配流副的磨損失效壽命起著決定性作用,而影響油膜厚度的因素有很多,包括溫度和壓力引起的材料變形、摩擦界面不均勻的壓力分布、摩擦元件表面加工精度、材料硬度、結構形狀等。為提高航空配流副使用壽命,可采取以下方法:減少缸體摩擦半徑,如采用球面配流盤的結構來減少摩擦副相對滑動速度;提高摩擦元件表面加工精度,降低表面粗糙度,以減少黏性摩擦生熱;涂覆低摩擦高耐磨的涂層,降低摩擦系數的同時提高表面材料硬度等;

(3) 配流副磨損預測模型中,磨損系數K值依據經驗選取,有望在以后的實際柱塞泵配流副磨損試驗中確定K值范圍,進一步優化仿真模型。