基于Fluent的內(nèi)曲線液壓馬達滾子副油膜溫度特性分析研究

楊國來, 郭霽賢, 張國強, 何 皓, 李 晗

(1.蘭州理工大學 能源與動力工程學院, 甘肅 蘭州 730050;2.浙江大學 流體動力與機電系統(tǒng)重點實驗室, 浙江 杭州 310027)

引言

滾子與柱塞組件是多作用內(nèi)曲線徑向柱塞式液壓馬達中重要的傳導力組件之一,其性能優(yōu)劣會對馬達的工作效率、運行平穩(wěn)性與使用壽命產(chǎn)生巨大的影響[1]。在馬達工作過程中,液壓油通過柱塞內(nèi)部流道進入滾子與柱塞的間隙中,形成靜壓支承油膜,能夠有效避免滾子與柱塞直接接觸,減少摩擦磨損,提升馬達的機械效率。而油膜的溫升引起的熱效應問題嚴重影響滾子副的工作性能,在滾子轉(zhuǎn)動的過程中,靜壓支承油膜內(nèi)部因黏性摩擦力作用而產(chǎn)生熱量[2],使油液溫度升高,影響液壓油黏度等特性,零件因過熱而變形,破壞正常的配合間隙,導致摩擦阻力增加,從而影響工作時滾子的轉(zhuǎn)動精度和滾子副間隙油膜的承載力等[3]。在機械制造中,通過在摩擦副表面加工油槽增大高溫油液與低溫油液接觸面積從而帶走熱量,能夠達到降低摩擦系數(shù)和溫升的目的。因此在滾子副柱塞上加工油槽,降低關鍵部位的溫度是可行的[4-5]。

以多作用內(nèi)曲線徑向柱塞式液壓馬達的柱塞滾子組件為研究對象,針對其滾子副間隙油膜的溫升問題,對其柱塞組件的油槽結(jié)構(gòu)進行初步分析及研究,通過分析油槽及引用正交試驗法,對不同結(jié)構(gòu)參數(shù)的油槽進行仿真分析,從而得到最佳油槽結(jié)構(gòu)組合參數(shù),為低速大扭矩液壓馬達的國產(chǎn)化提供一定的理論支持。

1 模型建立

1.1 馬達結(jié)構(gòu)與工作原理

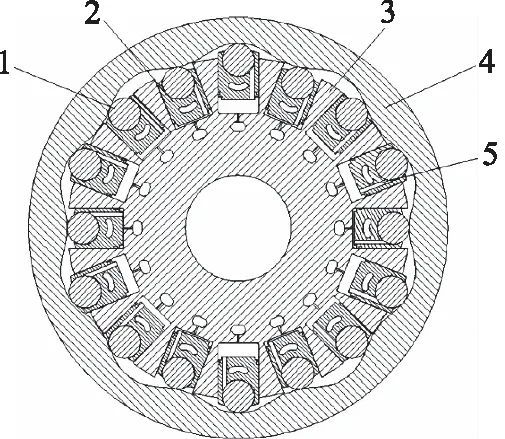

圖1所示為多作用內(nèi)曲線徑向柱塞式液壓馬達的功能原理圖。定子環(huán)4固定不動,滾子1安裝在柱塞2的滾子槽中,柱塞2安裝在缸體3的柱塞腔內(nèi)。在馬達工作過程中,高壓油通過配流盤高壓配流窗口流入對應的柱塞腔內(nèi),產(chǎn)生較大的液壓力作用在柱塞2的底部,推動柱塞2沿徑向伸出,使?jié)L子1與定子環(huán)4相接觸,同時定子環(huán)4對滾子1施加具有一定壓力角的反作用力,其在切向上的分力經(jīng)過滾子1與柱塞2傳遞到缸體3上,使缸體3轉(zhuǎn)動,從而輸出扭矩。同時將處于低壓區(qū)柱塞腔內(nèi)的低壓油排出,通過重復此過程實現(xiàn)馬達連續(xù)工作,將液壓能轉(zhuǎn)換為機械能[6]。

在進油過程中,流入柱塞腔內(nèi)的高壓油通過柱塞內(nèi)部流道進入滾子副間隙內(nèi),利用間隙液阻,形成具有壓力的潤滑油層,產(chǎn)生靜壓支承的承載力,將滾子浮升并承受載荷[7-9]。

1.滾子 2.柱塞 3.缸體 4.定子環(huán) 5.柱塞內(nèi)部流道圖1 內(nèi)曲線徑向柱塞式液壓馬達工作原理圖

1.2 油膜流體域模型

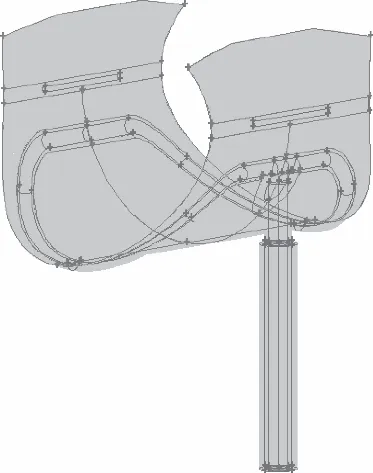

圖2為柱塞滾子組件內(nèi)部流體域的三維模型,其結(jié)構(gòu)參數(shù)為:上壁面內(nèi)徑38 mm,油膜厚度30 μm,柱狀流道入口直徑5 mm,柱狀流道出口直徑3.5 mm,環(huán)形流道寬2 mm。

圖2 柱塞滾子組件內(nèi)部流體域三維模型

1.3 控制方程

本研究的內(nèi)容是在滾子旋轉(zhuǎn)過程中的滾子副間隙油膜的溫度場,油液在流動過程中遵守質(zhì)量守恒定律、動量守恒定律與能量守恒定律[10]。

1) 質(zhì)量守恒方程

(1)

式中,ρ—— 密度,kg·m-3

t—— 時間,s

u—— 速度矢量

2) 動量守恒方程

(2)

(3)

式中,p—— 壓力,Pa

F—— 外部體積力,N·m-3

τ—— 應力張量

I—— 單位張量

3) 能量守恒方程

(4)

式中,CP—— 比熱容,J·kg-1·K-1

T—— 熱力學溫度,K

K—— 流體傳熱系數(shù)

ST—— 流體內(nèi)熱源及黏性作用產(chǎn)生的熱能部分,J

1.4 基本假設與計算條件

(1) 工作介質(zhì)為不可壓縮流體,且流態(tài)為三維定常流動;

(2) 經(jīng)雷諾數(shù)Re計算,判斷流體域內(nèi)部為層流狀態(tài),且無滑移產(chǎn)生;

(3) 旋轉(zhuǎn)過程中,不考慮滾子與柱塞的熱變形[11]。

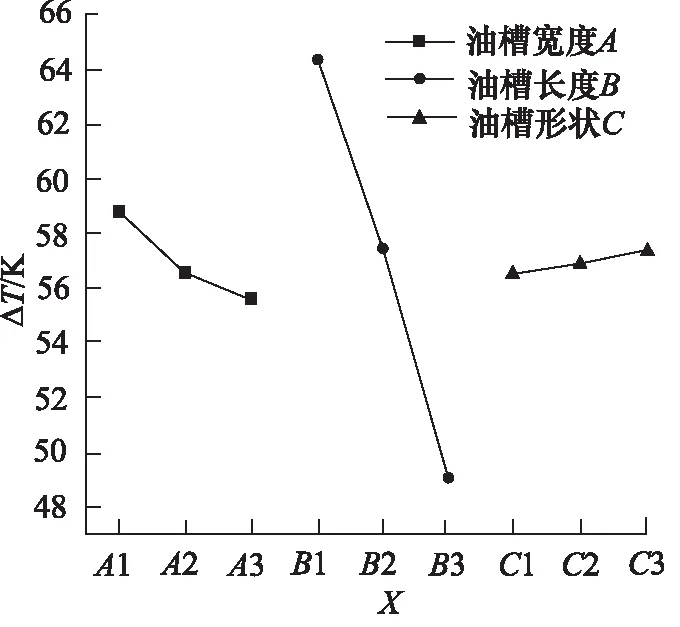

2 正交試驗方案設計

正交試驗法是利用正交表科學安排多因素多水平試驗、尋求最優(yōu)水平組合的一種高效試驗設計方法。本研究將正交試驗法用于油槽結(jié)構(gòu)參數(shù)優(yōu)化設計中。選擇油槽寬度、油槽長度與油槽形狀作為試驗研究的主要影響因素,每個因素取三水平,各影響因素與水平設計表見表1[12]。

表1 影響因素與水平設計表

3 Fluent 數(shù)值計算

3.1 網(wǎng)格劃分與無關性驗證

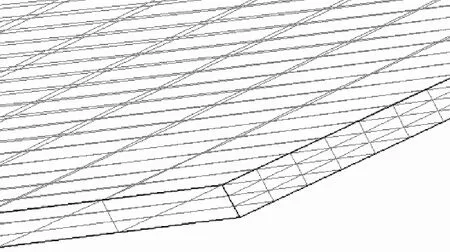

與流體域整體尺寸相比,油膜厚度尺寸較小,劃分非結(jié)構(gòu)化網(wǎng)格質(zhì)量較差,因此選擇對模型劃分結(jié)構(gòu)化網(wǎng)格,能夠減少網(wǎng)格數(shù)量、提高計算精度與計算效率[10]。

將三維模型導入Gambit中進行結(jié)構(gòu)化網(wǎng)格劃分,對流體域進行塊切分。主要切分為柱狀流道、環(huán)形流道、油槽與油膜4部分,全部采用cooper方式生成六面體網(wǎng)格,網(wǎng)格質(zhì)量均在0.3以上。

圖3 靜壓支承油膜流體域網(wǎng)格劃分

為驗證數(shù)值模擬的正確性,避免因油膜部分網(wǎng)格層數(shù)不同而影響數(shù)值分析結(jié)果,因此對優(yōu)化前原始模型的油膜部分分別劃分3層、4層、5層3種不同層數(shù)的網(wǎng)格模型,并進行網(wǎng)格無關性驗證,所得計算結(jié)果如表2所示。由表4可知,當網(wǎng)格層數(shù)達到3層時溫度分布最均勻,隨著網(wǎng)格層數(shù)增加溫度場發(fā)生突變且溫度明顯異常升高,與實際情況不符,因此選擇3層網(wǎng)格進行油膜部分網(wǎng)格劃分。

表2 網(wǎng)格無關性驗證

圖4 油膜部分3層網(wǎng)格劃分

3.2 邊界條件設置

(1) 打開能量方程,選擇層流模型并打開黏性發(fā)熱;

(2) 求解器采用基于壓力求解器;

(3) 進口設置為Pressure-inlet,進油壓力25 MPa,溫度313 K;出口設置為Pressure-outlet,壓力為0,回流溫度313 K;

(4) 上壁面設置為Moving-wall,定義為絕對旋轉(zhuǎn),速度與馬達在額定轉(zhuǎn)速180 r/min工作時的滾子轉(zhuǎn)速保持一致;

(5) 由于模型復雜,劃分網(wǎng)格時將模型塊切分,在Fluent仿真計算中利用Interface連接;

(6) 求解方法選擇SIMPLE,松弛因子保持默認設置;

(7) 選擇標準初始化方法,從All-zones開始計算;

(8) 其他均默認設置。

3.3 材料設置

模型為液體流體域模型,材料為液壓油,工作溫度40 ℃(313 K),具體參數(shù)如表3所示。

表3 液壓油參數(shù)

4 數(shù)值計算結(jié)果與參數(shù)分析

4.1 數(shù)值計算結(jié)果

本次正交試驗采用L9(34)正交表,根據(jù)表1中所示的影響因素與水平,設計了如表4所示的正交試驗表,將正交試驗方案中的9組模型按上述方案劃分網(wǎng)格并在Fluent中進行數(shù)值計算,計算結(jié)果見表4。

表4 試驗方案及數(shù)值計算結(jié)果

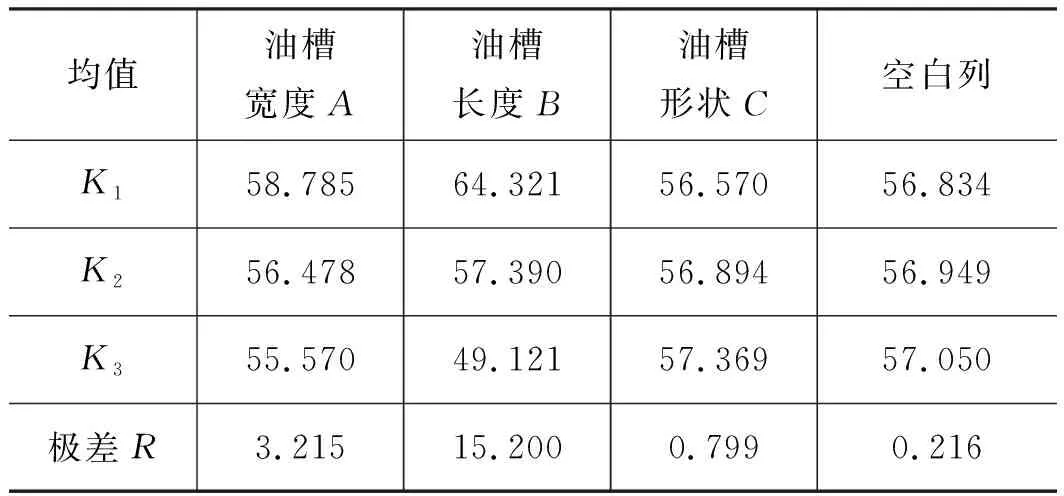

4.2 正交試驗結(jié)果分析

對表5所得數(shù)值計算結(jié)果進行直觀分析,試驗9的上壁面溫升最低,為47.586 K。表5為對正交試驗數(shù)值計算結(jié)果進行的極差分析,其中R值為極差值,表示該因素對數(shù)值計算結(jié)果的影響程度,極差值越大,該因素對評價指標的影響越顯著。K1,K2,K3為水平1, 2, 3的均值。

表5 數(shù)值計算結(jié)果極差分析

由表5可知,3個因素對溫升影響的主次順序為B>A>C,即油槽長度對溫升的影響最為顯著,油槽形狀對溫升的影響最弱。由圖5可知,溫升在A,B因素的第三水平達到最佳,在C因素的第一水平時達到最佳。

圖5 不同因素與水平對溫升的影響趨勢

綜上所述,正交試驗的最佳組合為A3B3C1,油槽寬度為0.8 mm,油槽長度為26 mm,選擇方形油槽。得到的最佳組合并不包含在9組試驗中,因此選擇最佳組合按照相同邊界條件進行數(shù)值計算,并將其數(shù)值計算結(jié)果與原始模型數(shù)值計算結(jié)果對比。

4.3 優(yōu)化前后結(jié)果對比

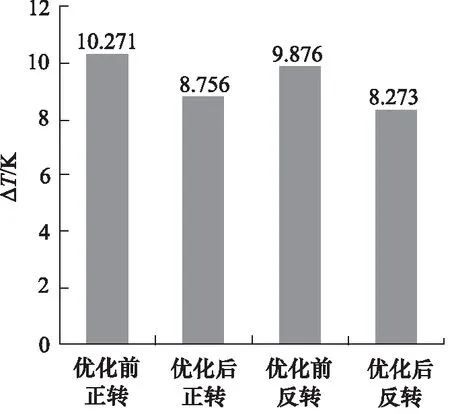

液壓馬達在工作時要求可以進行雙向轉(zhuǎn)動,因此選擇在正轉(zhuǎn)與反轉(zhuǎn)兩種工況下,將優(yōu)化模型與原始模型進行數(shù)值計算對比。

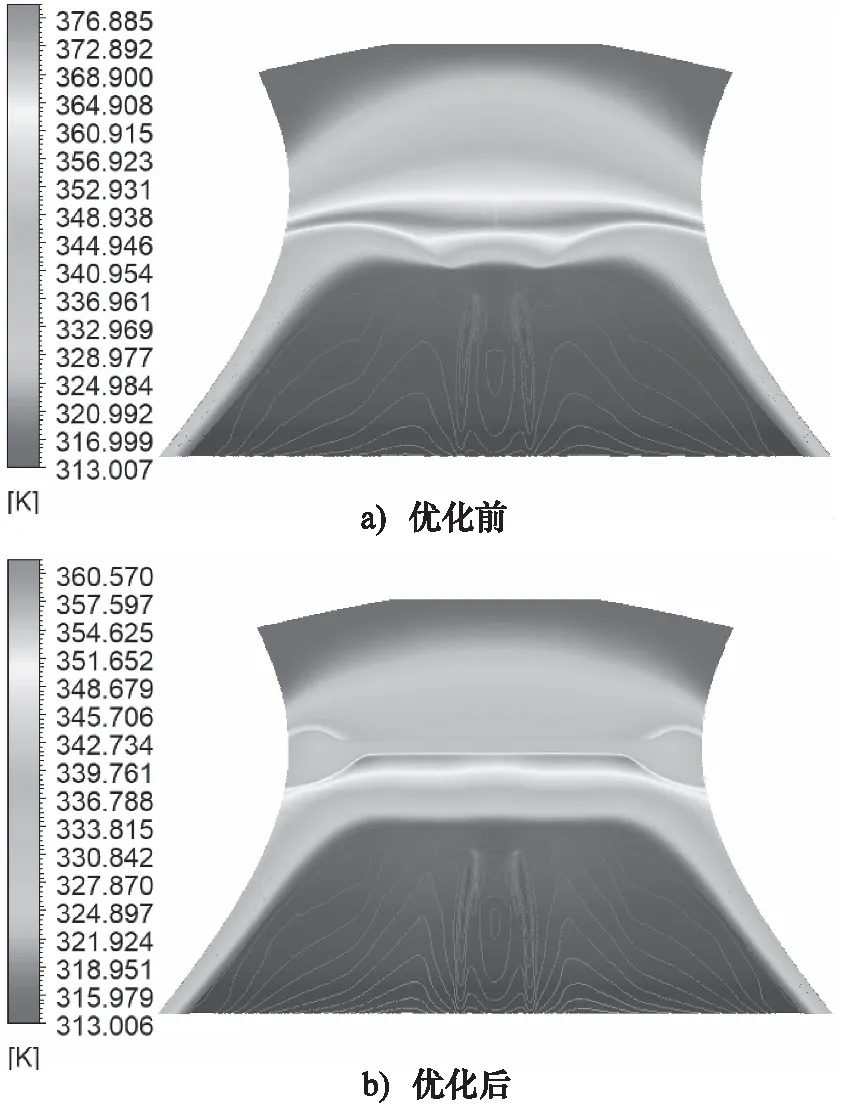

如圖6與圖7所示,在馬達正轉(zhuǎn)的工況下上壁面的溫度分布情況。優(yōu)化前上壁面的最高溫度為376.885 K,溫升63.885 K,優(yōu)化后上壁面的最高溫度為360.570 K,溫升47.570 K,與優(yōu)化前相比最高溫升下降了16.315 K,上壁面平均溫升下降了1.515 K。如圖6與圖8所示,在馬達反轉(zhuǎn)的工況下上壁面的溫度分布情況。優(yōu)化前上壁面的最高溫度為376.973 K,溫升63.973 K,優(yōu)化后上壁面的最高溫度為363.788 K,溫升50.788 K,與優(yōu)化前相比最溫升下降了13.185 K,上壁面平均溫升下降了1.603 K。綜上所述,在兩種不同的工況下,結(jié)構(gòu)優(yōu)化后均達到了降低油膜溫升的目的。

圖6 上壁面平均溫升

圖7 馬達正轉(zhuǎn)時上壁面溫度分布云圖

如圖7與圖8所示,在高壓油液通過柱狀流道與環(huán)形流道進入油膜部分時,由于滾子逆向高壓油流動方向旋轉(zhuǎn)剪切油液,因黏性摩擦力的作用而產(chǎn)生大量熱量,導致油膜溫度升高。通過在柱塞與滾子間隙上設置油槽,使因黏性摩擦力的作用而產(chǎn)生的熱量在油槽內(nèi)與低溫油液充分混合帶走熱量,明顯降低油膜溫升。

圖8 馬達反轉(zhuǎn)時上壁面溫度分布云圖

5 結(jié)論

本研究針對滾子副靜壓支承油膜溫升問題,完成了油槽結(jié)構(gòu)的優(yōu)化設計,并基于正交試驗,利用Fluent軟件對不同結(jié)構(gòu)參數(shù)的模型進行數(shù)值計算,得出以下結(jié)論:

(1) 滾子逆向高壓油流動方向旋轉(zhuǎn)剪切油液時,黏性摩擦力作用產(chǎn)生大量熱量,導致油膜溫度升高;

(2) 各油槽結(jié)構(gòu)參數(shù)對油膜溫升的影響主次順序為:油槽長度、油槽寬度與油槽形狀;

(3) 優(yōu)化后的油槽結(jié)構(gòu)參數(shù)最佳組合為:油槽寬度為0.8 mm,油槽長度為26 mm,方形油槽;

(4) 油槽結(jié)構(gòu)優(yōu)化后,馬達正轉(zhuǎn)時油膜的最高溫升下降了16.315 K,馬達反轉(zhuǎn)時時油膜的最高溫升下降了13.185 K,驗證了油槽結(jié)構(gòu)設計的合理性,達到了降低油膜溫升的目的。