采出液集輸管網的模擬與優化

陳兵,趙瓊,崔維剛

(西安石油大學機械工程學院,陜西西安 710065)

采用CO2驅油,提高走向枯竭油田的采收率(CO2-EOR),既可以實現油田產量增長又可以降低碳排放,可以與提高能效、采用可再生能源等相提并論的一項重要技術[1-2]。在CCUS過程中,CO2驅油是CCUS技術的一個中間環節,是一項提高油田采收率的工程技術,該項應用在國外已經十分成熟,目前我國國內還處于初步發展階段[3-5]。CO2驅油從環境保護、提高油田采收率角度無疑是能帶來高經濟效益的CO2利用方式[6-7]。然而在CO2驅油過程中,會有大量的CO2隨采出液進入集輸管網,回注系統包括采出液集輸、CO2分離和CO2回注三大步驟,在此系統中采出液集輸是先決條件[8]。目前,國外關于CO2-EOR驅油技術的應用已經相對成熟,相關的研究及成果也十分詳盡,但國內在此領域仍處在初期發展階段[9]。

該文基于國家重點研發的CO2驅油和封存項目,通過對注入CO2井場至各區塊中心的水力計算,對比分析結果并對管道參數進行優化,得出最優管道參數。結合現階段油氣管輸相關的標準規程,針對我國油田的方位及地形特點,采用加拿大的SAGD(其集輸流程為:SAGD井口→平臺→處理站[10])技術中的采出液集輸模塊進行模擬計算并優化,使得集輸管網壓損降低,經濟效益提升。

1 模型的建立

1.1 采出液組分分析

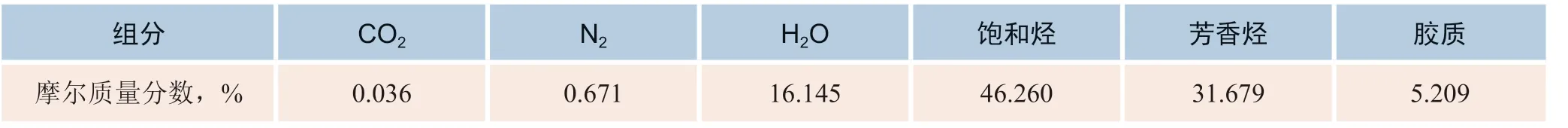

以我國屬于長6地層的某油田為例,根據前期取樣,在實驗室進行組分數據分析,其組分如表1所示。

表1 采出液組分及含量

該油田早期采出液組分中輕烴、烷烴含量較高,不含硫化物和氧氣等氣體,其中影響采出液流動性的主要成分——膠質與水含量都很低。研究表明原油中含水率小于50%時原油黏度變化不明 顯[11],根據該文所依據的油田相關參數,不考慮采出液組分對管網參數的影響。

1.2 管道水力計算模型及方程

有學者針對多相流不同的壓降計算模型,采用國內外井測數據進行試算,得出Beggs-Brill模型的平均相對誤差最小,為9.39%,計算精度最高[12]。故該文中的壓降計算選用Beggs-Brill模型。

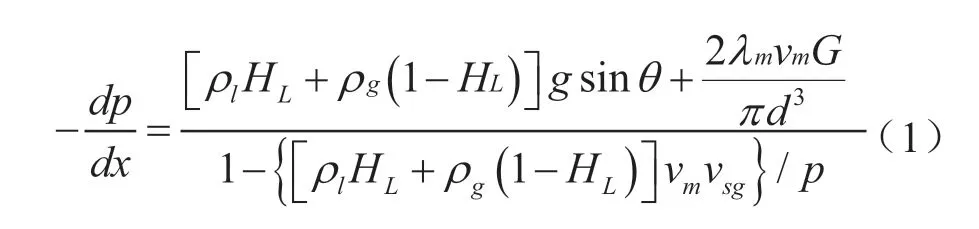

Beggs-Brill模型壓力梯度計算式如下:

式中,P—管道平均壓力(絕對壓力),Pa;λm—兩相流動的沿程阻力系數,無量綱;ρl—液相密度,kg/m3;ρg—氣相密度,kg/m3;HL—持液率,無量綱;vm—流體流速,m/s;L—管道長度,m。其中,

1.3 采出液管道參數

1.3.1 管徑的確定

根據井場流量數據,結合所輸送流體的經濟流速,確定管道管徑:

式中:D—理論管道內直徑,mm;Q—管道流量,m3/h;v—經濟流速,m/s。

氣體管道經濟流速為10~15 m/s,液體管道流速約為1 m/s左右,超臨界—密相CO2輸送管道的典型經濟流速1~5 m/s[13]。

1.3.2 管道壁厚的確定

管道壁厚的設定參照美國的ASME《液化烴和其他液體用管道輸送系統》以及ASME B31.8《輸氣和配氣管道系統》的壁厚公式[14]:

式中:δ—計算壁厚,mm;P—設計壓力,MPa;D—外徑,mm;σs—管道最小屈服強度,MPa;F—強度設計系數;φ—焊縫系數;t—溫度折減系數;C—腐蝕裕量。

2 模型驗證

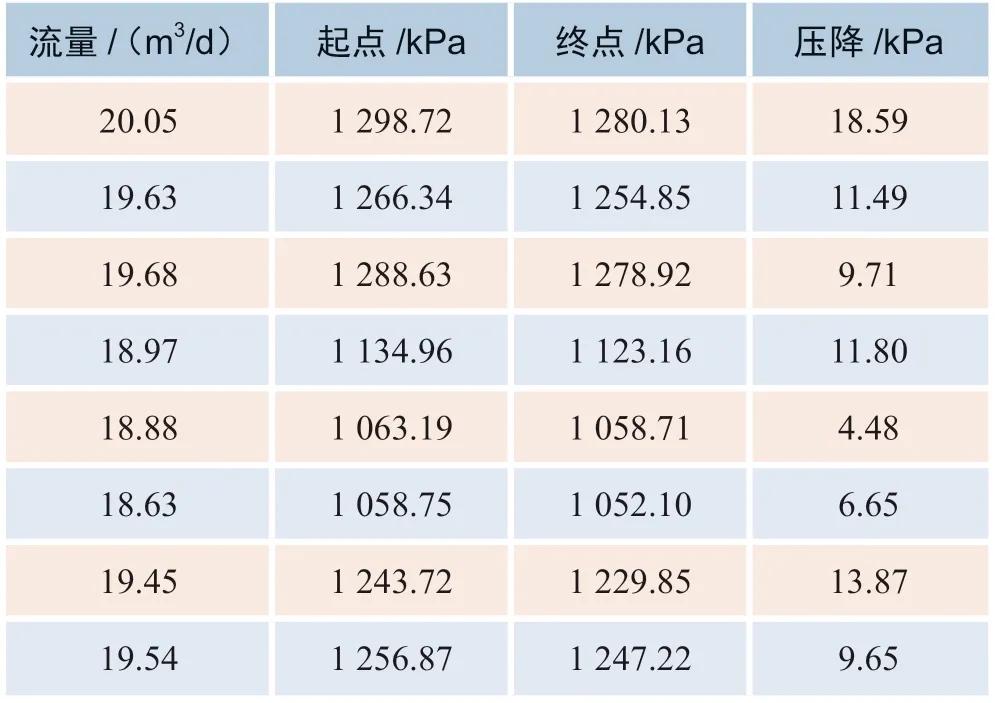

選取中間管線L130-L58管段,其管徑為50 mm,管長為0.68 km,在地溫為20℃的工況下現場采集8組壓降變化數據,匯總見表2。

表2 L130-L58管段壓降現場記錄數據

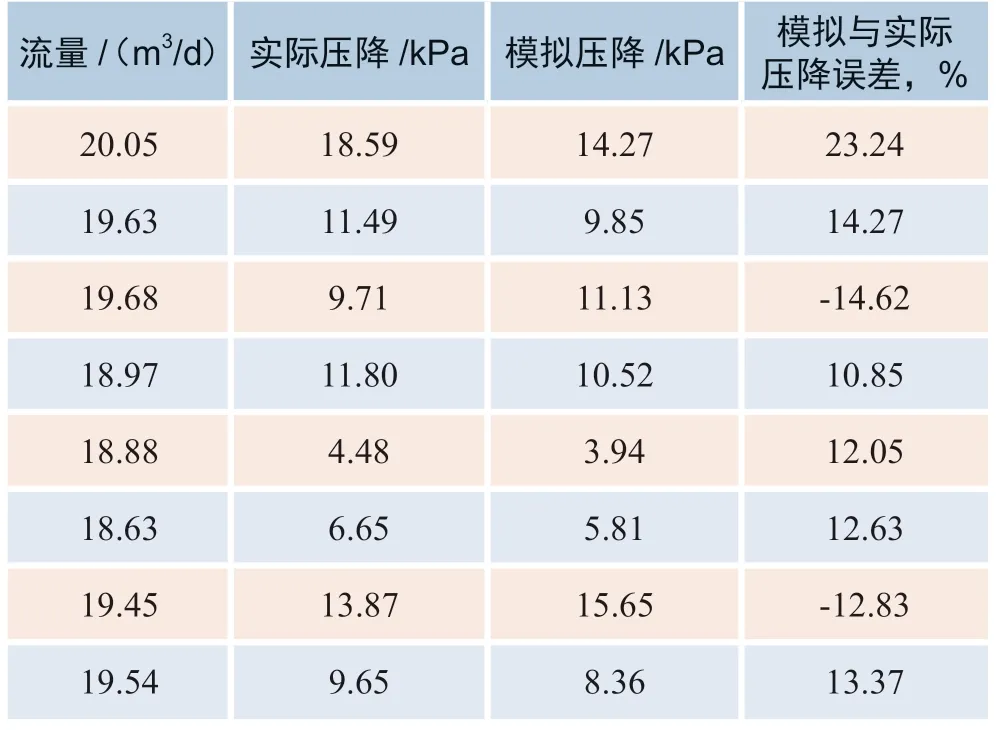

根據Beggs-Brill模型計算該管段壓降,其與實際壓降之間的誤差如表3所示。

表3 模擬與實際壓降誤差

模擬與實際壓降誤差基本小于15%,僅一組數據誤差達23.24%,其流量為所測數據中的最大流量,因流量過大導致實際壓降增大,與模擬值相差較大。但整體壓降誤差在合理范圍內,因此Beggs-Brill模型對采出液管網模擬具有較好的擬合性。

3 模擬計算

3.1 采出液數據及管道參數

3.1.1 采出液集輸現場的管線數據

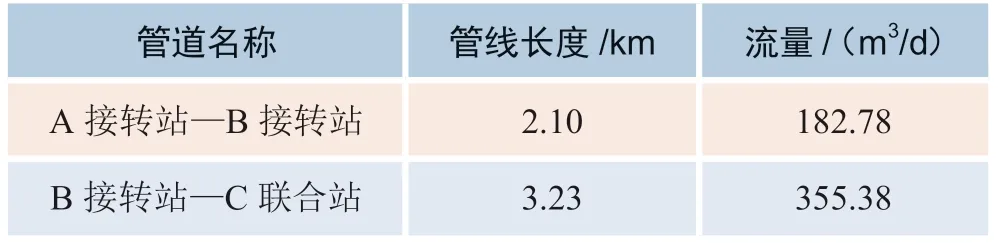

現場勘探調研我國國內某油田,在其井場至區塊中心的集輸管網中共有91座井場,涉及516口井。根據國內某油田的地形特點,結合采出液集輸管網的選線原則以及井場的分布位置,確定以“三點一干”的分布模式,將井場分為三個小區塊,分別在每個區塊中心設置三個站場:A接轉站、B接轉站和C聯合站。管線長度及流量如表4所示。

表4 干線管線長度及流量

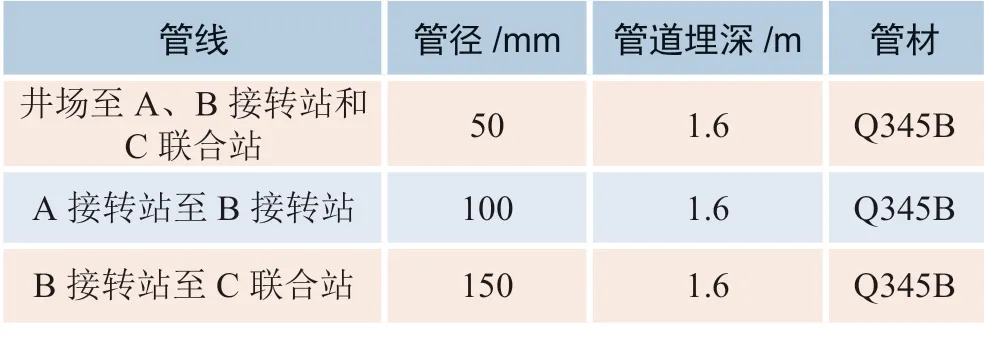

3.1.2 采出液管道參數

根據1.2中的模型可確定采出液管道參數中的管徑和管厚,結合輸油管道壓力等級的相關標準和析氫反應對管道造成的腐蝕危害,該文中的管材選用Q345B,并在管道內加緩蝕劑。由于采出液集輸管網均為埋地管道,該文所調研的油田所處區域土壤最大凍結深度為1.5 m,參考美國ASME B31.4《液化烴和其他液體用管道輸送系統》,管道埋深取1.6 m。

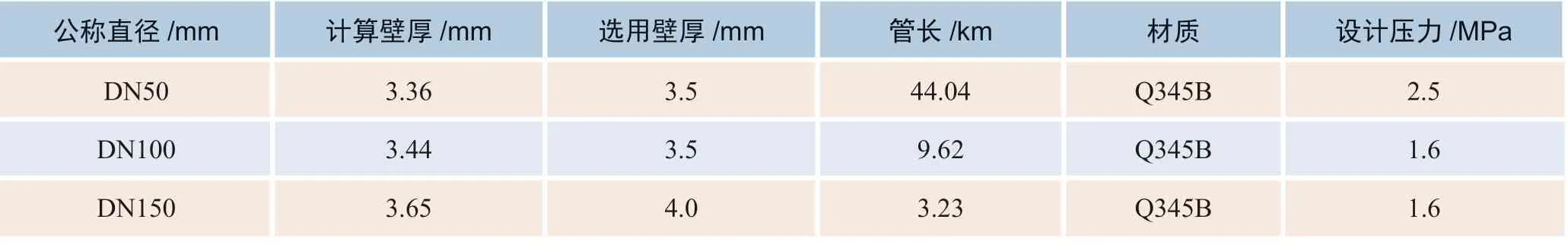

根據各井場的流量和表4干線流量數據,計算管徑及管厚,結合現場調研管道參數,按照相關標準選取合適的管材,管道參數選取如表5所示。

3.1.3 集輸管網模型

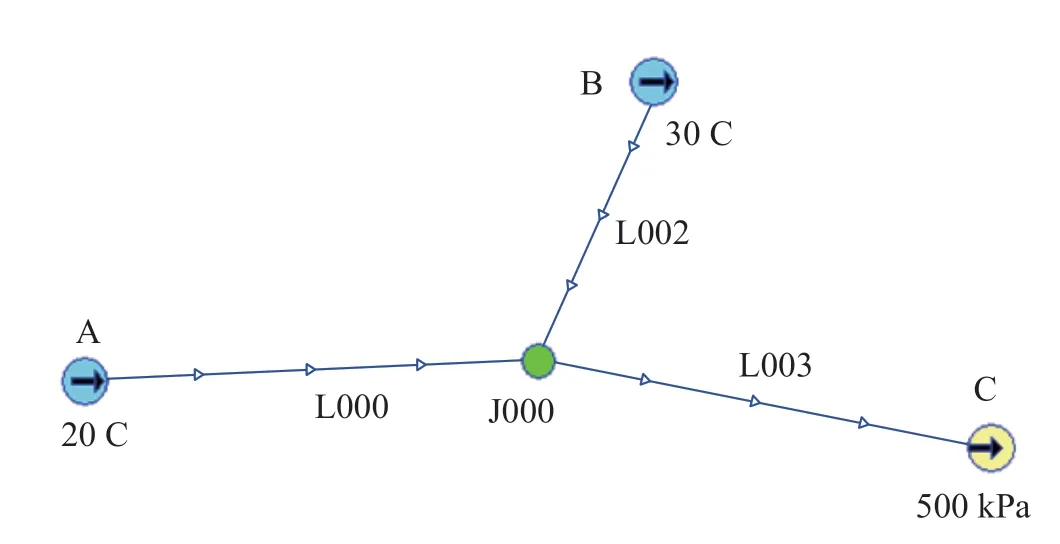

將三個區塊內井場的采出液分別集中輸送到這三個站場,而后將A接轉站和B接轉站的采出液經一條集輸干線輸送至C聯合站,最終在聯合站對采出液進行CO2分離,分離出的CO2最終經由回注管線到達注入站。根據表4干線管道長度及流量和表5管道參數選取表里的數據,在Pipephase軟件中,建立管網模型如圖1所示:

表5 集輸管網管道參數的選取

圖1 干線管網模型

模型中A、B、C三點分別為A—接轉站、B—接轉站、C—聯合站,J000為節點。B處到節點J000的管道選擇超大管徑,超短長度,即可視為節點J000處的壓力、溫度等參數與B處一致。采出液由A接轉站流出,經由管線L000輸送至節點J000,與B接轉站的采出液匯入L003管道,經由管道L003輸送至C聯合站。

3.2 采出液集輸管網模擬計算

3.2.1 干線水力計算

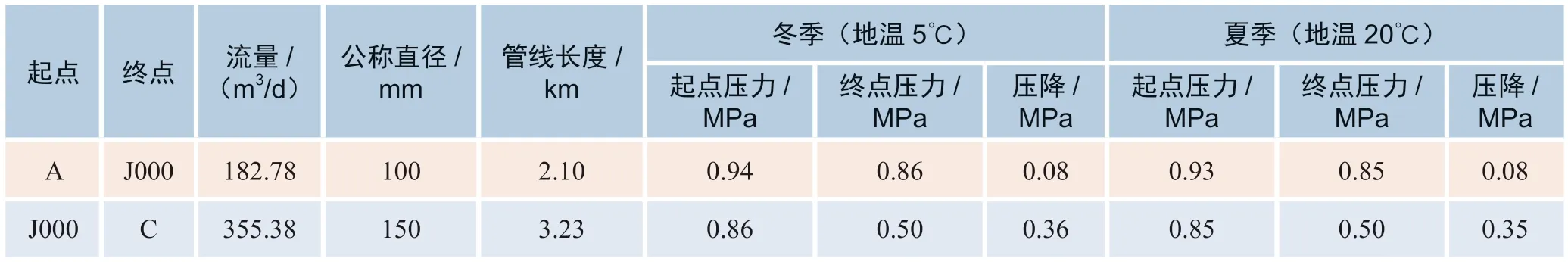

已知現有設備、設計邊界條件、C聯合站最小進站壓力0.5 MPa,依據此條件對干線管道進行水力計算,反算A接轉站和B接轉站的最小出站壓力,確定管道壓力參數。對夏季(20℃)和冬季(5℃)工況模擬計算。水力計算結果如表6所示。

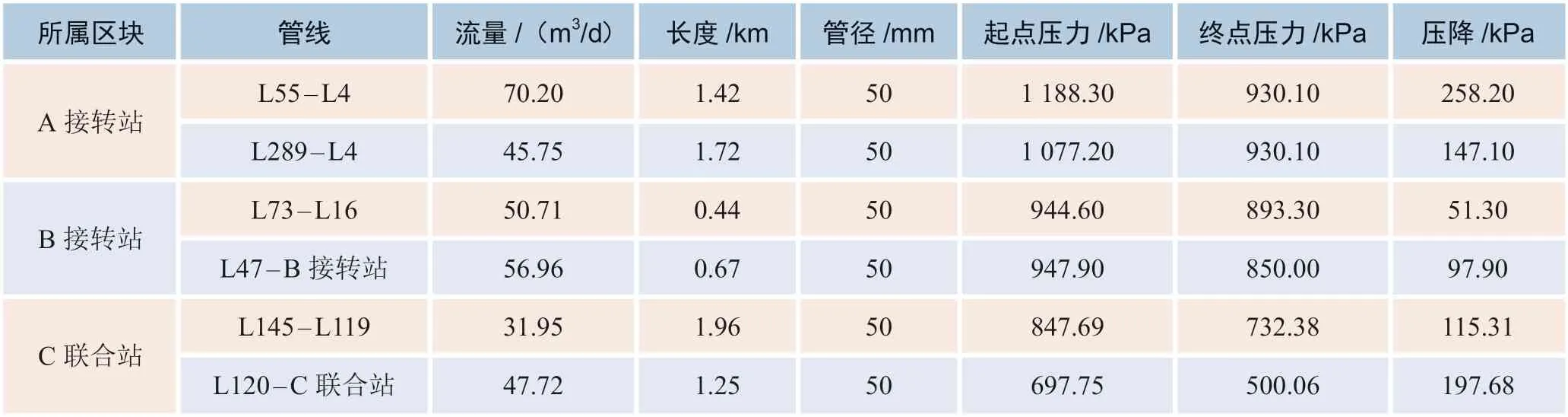

3.2.2 井場至三站水力計算

根據邊界條件,C聯合站的最小進站壓力為 0.5 MPa,以此為其周邊井場的最小出站壓力。結合表6數據,匯總井場至A接轉站、B接轉站和C聯合站的管線信息,結合各井場的管線名稱、長度、流量及管徑,根據現場勘探到的井場的串接方案,反向計算到達A接轉站、B轉接站和C聯合站的各井場出口壓力。以干線水力計算結果為基礎,模擬各井場管線的進出口壓力,計算所有管線的壓降,發現井場至A、B接轉站和井場至C聯合站的部分管道壓降值較高,見表7。

表6 干線水力計算結果

表7 壓降值較高管線

在井場至A接轉站的管網中,對于L55-L4管道,將其與長度相同、管道落差相當但壓降較小的管道進行對比發現,因L55-L4為一條支線的最后一段,其流量差距較大,但管徑相同;L289-L4管道與L55-L4,均處于同條支線管道的末端,且流量較大。

在井場至B接轉站的管網中,對于L73-L16管道,將其與L289-L4管道進行對比發現,其落差相同,流量相差不大,可以分析出其管道壓降差值主要是由于管線長度引起的;對于管線L47-B接轉站管道,其流量較大且落差為負值,即管道在“上坡”,其與L73-L16管道相比,僅在管道落差上不同,確定其壓降受管道落差影響。

在井場至C聯合站的管網中,對L145-L119管道,其落差在125米左右,管道長度是支線管網里最長的一段。在與L289-L4管段比較發現,其壓降數值相對小一些,其原因可能是由于管道落差引起的,管道呈“下坡”趨勢,管道壓力會增加,會緩解壓降的增大;對于L120-L224管道,將其與L289-L4管道進行對比,其管道流量、管線長度差距不大;在落差方面差距較大。C聯合站處于一大片塬上,地勢較高,L120-C聯合站落差為-103 m, 管道處于“上坡”階段,可以確定其壓降高是因為管道落差。

由分析可以看出,壓降的變化受多個因素影響,而壓力損失會影響項目的運行成本,因此在進行管道設計方案確定時,要根據模擬結果調整方案,對集輸管網進行優化。

4 采出液集輸管網優化

通過上述幾條管線的結果分析,發現在支線管網的末端管道壓降比較大。通過觀察其他支線管網末端管道的壓降數據,發現普遍存在壓降大,導致井場出站壓力變大,運行費用增加的情況。因此以經濟性為目標,以管道直徑、井場最小出站壓力為變量,在滿足輸送量要求下,對采出液管網進行優化。

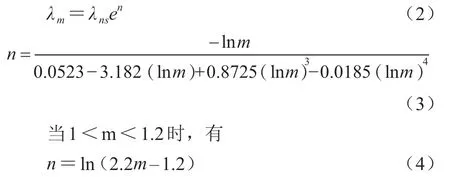

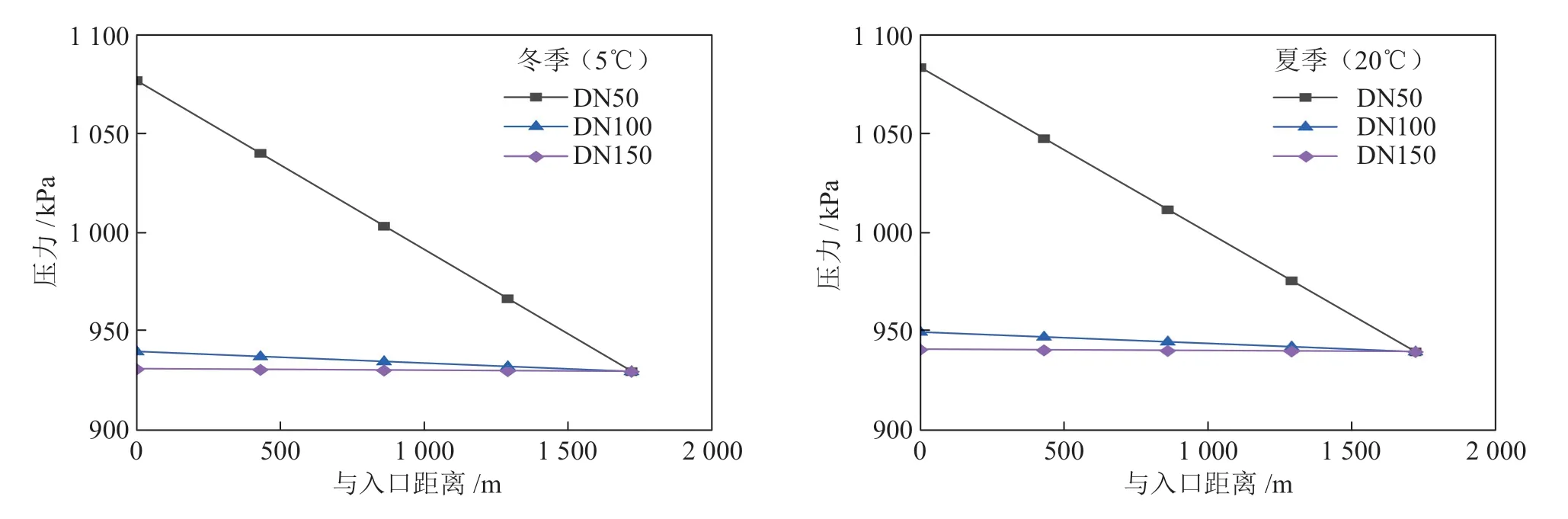

以L289-L4的冬季和夏季工況為例。將流量為45.75 m3/d,管線長度為1.72 km的L289-L4管段的管徑從50 mm增加到150 mm,然后以同樣的初始條件及計算模型,進行模擬計算,比較其壓力損失,計算對比結果見圖2。

圖2 不同管徑壓降

由圖2可知,管道壓降會隨管徑增加而迅速減小。因此對于此類管道,可以通過增大其管徑進行優化。DN100和DN150均能迅速降低壓降,考慮管道建設成本,優化后的管徑選擇DN100。并將所有處于支線管網末端的管道直徑,均設為DN100。

提出了公式(7)對管線成本進行求解:

式中:F為管線成本;n為閥組個數;c為閥組單價;ci為第i條管線的單位長度成本;li為第i條管線的長度。綜合考慮進站壓力,管線承壓,閥組等約束條件,可計算得到管線成本取最小值時各管線的配置。

通過優化,對支線管道和干線管道的設計壓力按照1.1倍進行計算,取最低壓力標準后,采出液集輸管網管線數據匯總見表8。

表8 管線數據匯總

在保證成本最低的情況下,根據不同位置的不同管徑確定其設計壓力、壁厚,以減小壓降,降低運行費用。支線末端的管道由DN50增大到DN100,管線成本提高了19.86%,但運行費用降低了26.34%;管道由DN50增大到DN150,管線成本提高了25.36%,運行費用降低了27.98%。所以管道由DN50增大到DN100符合管線成本最小原則,并滿足管道輸送效率。對高程差、流量較小的管道,可適當降低其管徑,節約管道成本的同時保證輸送效率。

5 結論

依據現場數據,確定采出液管網走向,對采出液集輸管網進行了模擬計算,并完成對管線的相關計算,確定了相關參數:

1)根據井場的流量數據,建立管道模型。依照C聯合站最小進站壓力0.5 MPa,反算出A接轉站和B接轉站最小出站壓力分別為0.94 MPa和 0.86 MPa。

2)根據井場位置建立管網模型,分別以A接轉站、B接轉站和C聯合站為終點,反算各井場的最小出站壓力;對于處于支線末端的管道進行優化,將其管徑由DN50增大到DN100;優化后在管線成本提高了19.86%的前提下,降低了26.34%的運行費用。

3)根據管線成本計算模型,綜合考慮各類約束條件,在保證安全的前提下,以管線成本最小為目的,確定所有輸送管道的設計壓力,確定DN50的設計壓力為2.5 MPa,DN100和DN150的設計壓力為 1.6 MPa;對管壁厚度進行計算,DN50和DN100管道壁厚取3.5 mm,DN100管道壁厚取4.0 mm,材質均選用Q345B。