應用低溫熱循環技術實現節能降碳

呂菊,李桂軍,范宜俊

(中國石化安慶分公司,安徽安慶 246000)

某煉油廠有大量低溫余熱,一直未得到充分利用。外廠已采用熱泵技術、低沸點發電技術、半導體溫差發電技術等進行低溫余熱回收利用。為此,該煉廠采用低沸點發熱技術中的有機朗肯循環(Organic Rankine Cycle,ORC)技術回收未被利用的低溫余熱,取得了良好的效果。

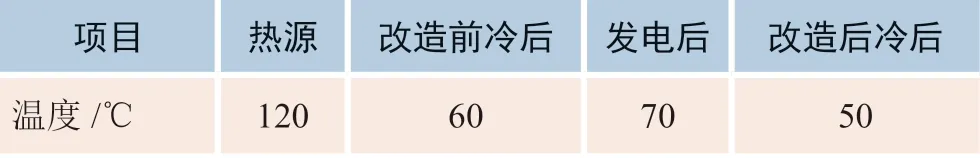

該煉廠余熱發電項目原流程為污水汽提裝置處理加氫型酸性水,經處理所得溫度為120℃的凈化水與進塔原料水換熱(E-3004),再經凈化水空冷器(3001/A~F)冷卻至60℃回注。改造后的流程為凈化水換熱后溫度為120℃,進新增ORC發電機組,發電機組利用凈化水余熱進行發電,凈化水出發電機組的溫度為70℃,再經原有凈化水空冷器冷卻至50℃出裝置,原有凈化水空冷器可部分或全部停用,余熱發電改造前后凈化水溫度變化見表1。

表1 余熱發電改造前后凈化水溫度變化

對比改造前后流程可知,原流程導致大量的熱量損失(經計算為10 332 kW),而且增加了循環冷卻水的消耗。對該裝置實施ORC技術,增設凈化水余熱發電機組后,不僅能夠停用部分空冷器,還可向管網送電,達到了節能減排的目的。

1 ORC技術分析

1.1 ORC技術原理

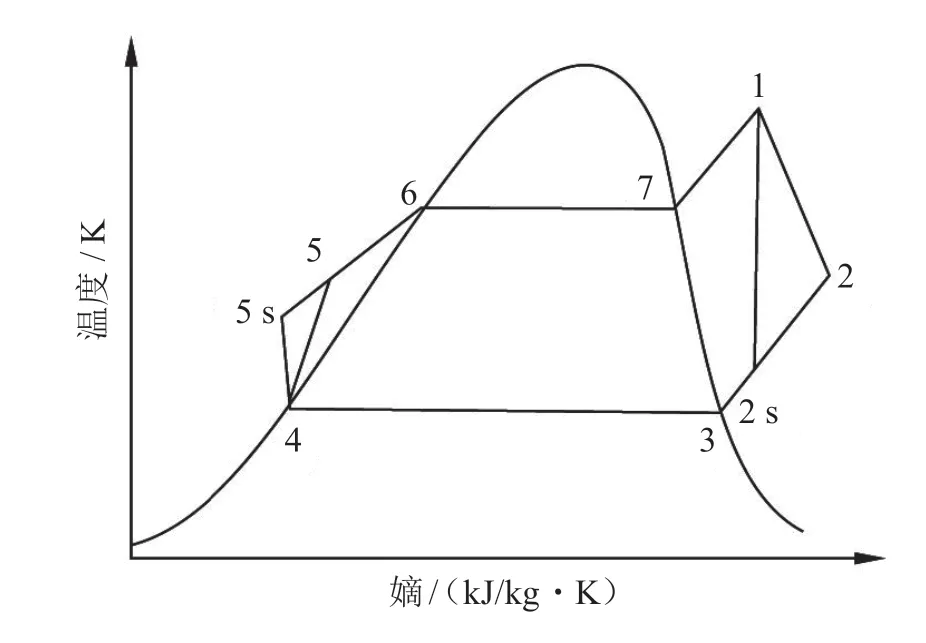

ORC系統熱力學原理與水蒸氣朗肯循環相似,其熱力學循環過程見圖1。主要包含四個過程:有機工質在膨脹機中的實際膨脹與絕熱膨脹(1-2、1-2s過程)、有機工質在空冷器中恒壓放熱(2-4過程)和工質泵中的實際壓縮與絕熱壓縮(4-5、4-5s過程)、有機工質在蒸發器中恒壓吸熱(5-1過程)[1-2]。

圖1 ORC溫-熵(T-S)關系

1.2 ORC工作流程

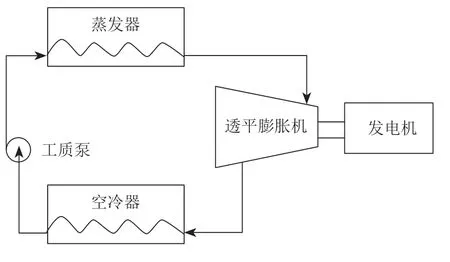

ORC透平膨脹機發電機組是利用低品位熱源實現熱—電轉換的核心設備,主要設備包括預熱器、蒸發器、空冷器、透平膨脹機發電機組、工質泵等,工作原理是利用熱力學的正向循環將“熱”轉化為“功”[3]。如圖2所示,有機工質在蒸發器中經歷恒壓吸熱過程后蒸發,進入膨脹機經絕熱膨脹做功發電,從膨脹機流出的低壓工質蒸汽在蒸發式空冷器中完成恒壓放熱后,再經工質泵、絕熱壓縮升壓后進入預熱器完成一個封閉循環;熱水向封閉循環有機工質提供蒸發所需熱量;蒸發式空冷器將有機工質由汽態冷凝為液態。

圖2 ORC過程

1.3 工藝流程

ORC余熱發電機組工藝流程主要包括凈化水流程、有機工質循環回路流程及配套取熱三部分。

1.3.1 有機工質回路流程

蒸發式空冷器出口被冷凝下來的有機工質由工質泵升壓至1.5 MPa后,依次進入預熱器、蒸發器,被加熱成1.5 MPa、90℃的有機工質過熱蒸汽。有機工質過熱蒸汽進入透平膨脹機膨脹做功,帶動發電機發電,做完功的有機工質乏汽壓力為0.27 MPa、 溫度48.6℃(經循環水冷卻后)。有機工質乏汽進入到蒸發式冷凝器中被冷凝下來,形成22℃的液態有機工質。液態有機工質重新進入工質泵,形成工質循環回路。開工時注入有機工質,正常連續運行時無工質消耗。

1.3.2 有機工質的選擇

在ORC低溫余熱發電系統中,有機工質的選擇對循環性能具有較大的影響[2],一般需要考慮實際運行工況、熱力性能、安全性、環保性等因素[3-4]。但僅考慮單一指標很難做到優選,因此在選擇工質時需綜合考慮各方面因素。

對比分析幾種常見的有機工質的熱力參數,如表2所示。

表2 幾種常見有機工質的熱力參數

由表2分析知,CO2的臨界壓力值較大,在相同的條件下,總體熱效率低于其他工質;而R11破壞臭氧層,有違安全環保。由于ORC系統回收的是低溫余熱,為了使工作介質在較低溫度下汽化,該裝置選擇沸點遠低于水的有機物質R600a(又稱異丁烷)作為余熱發電的工質,因為其具有任何工況下不會凝固、輸出功率大、導熱系數高等優點。此外,采用R600a可有效防止換熱器泄漏時有機工質對凈化水品質的影響;機組檢修期間,廢棄的R600a處理較方便,可直接排火炬焚燒處理;而且其對人體健康無損害、無毒性、無刺激作用。因此,綜合考慮,選擇R600a作為有機工質是最佳選擇。

2 運行效果分析

2.1 主要運行參數

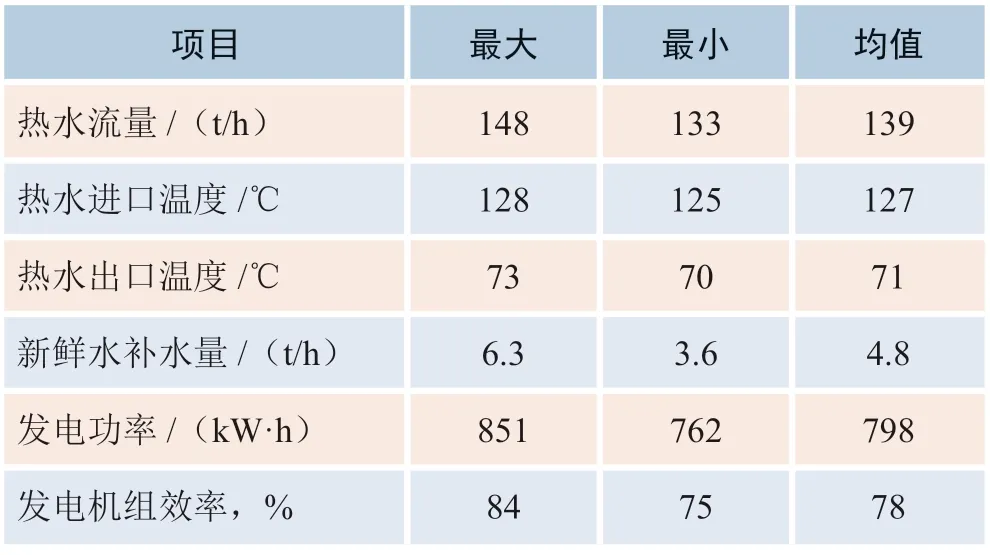

污水汽提裝置采用ORC技術,減少了空冷的運行臺數,大幅降低了原系統的自耗電;該機組最大發電功率 1 100 kW,裝機功率 1 200 kW,運行時消耗少部分電量,其他公用工程的消耗也隨之減少,節能降耗效果顯著。選取該裝置運行一周的數據,對其進行分析,主要操作參數如表3所示。

表3 運行期間裝置主要操作參數 (2020年10月25日—10月31日)

2.2 技術經濟指標

2.2.1 發電效率

基于熱力學定律,對余熱發電系統各過程進行熱力學計算。由于整個過程中是利用熱力學將“熱”轉化為“電”,因此忽略中間的傳熱過程,只計算系統熱量的交換和能量轉換的效率,進一步求解出該系統的總效率。

1)過程中蒸發器內熱量效率的計算

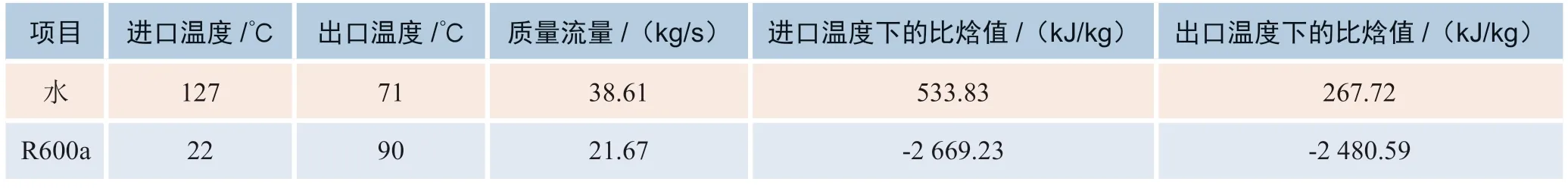

在蒸發器內完成水和有機工質的熱量交換,Q水=Q放=m水×(h進-h出),QR600a=mR600a×(h出-h進),其中Q為熱量,m為質量流量,h為比焓值。經查熱力學數據,如表4所示。

表4 介質的熱力學數據

代入數據,計算得:Q放為9 116.21 kW;Q吸為4 087.90 kW;

則換熱效率為:η熱=Q吸/Q放×100%=44.84%

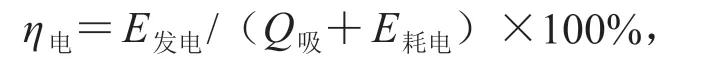

2)熱電轉換過程的效率計算

由于新鮮水和循環冷卻水的量較小,所消耗的熱量忽略不計,則整個過程外界提供的能量即為整個項目的自用電。

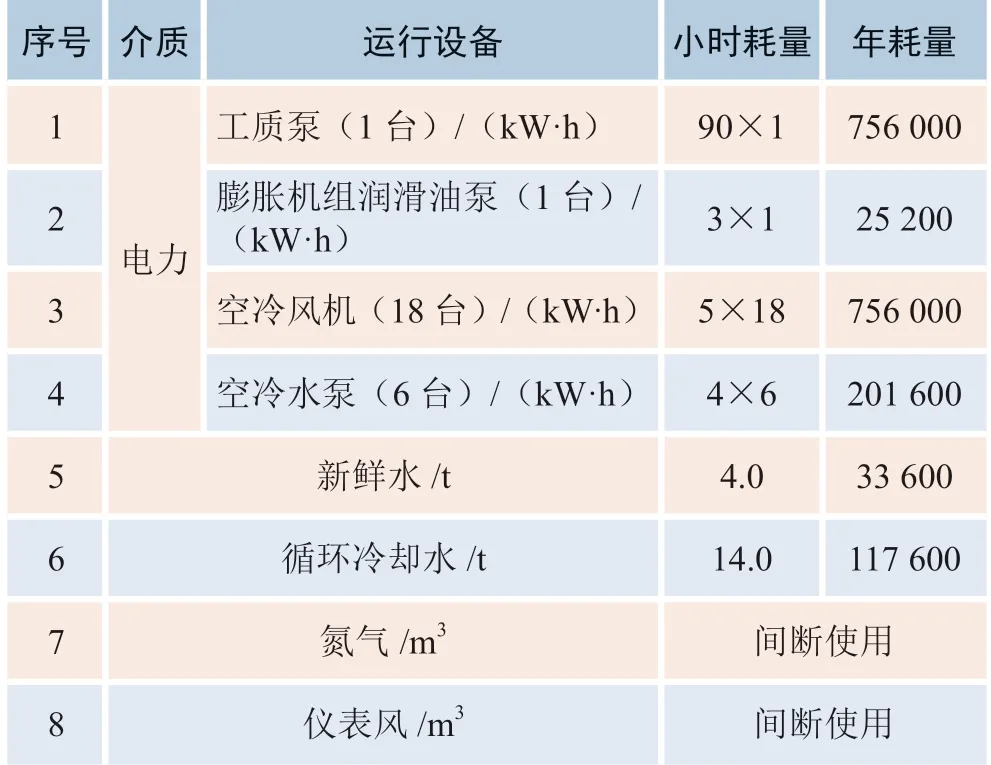

項目實施后新增ORC余熱發電機組自耗電計算:

E耗=∑(用電設備+用能設備)

項目中用電設備包括:工質泵、空冷水泵、空冷風機、機組自用電。公用工程中氮氣、壓縮空氣均僅為開停工及檢修時使用,正常運行時無能耗量;儀表風耗量較小,可以不計能耗。項目實施后能耗明細如表5所示。

表5 實際運行能耗明細

計算整個項目的年自用電量為 173.88萬kW·h,能源折算為581.38噸標煤。即每小時耗電207 kW·h;發電量798 kW·h,則該過程發電效率為:

代入數據得,η電為18.58%。

3)該系統總效率為:η總=η熱×η電=44.84%× 18.58%=8.33%。

通過計算可知該低溫余熱發電系統效率為8.33%。

2.2.2 經濟分析

機組2020年9月17日開始運行,以2020年10月1日至12月31日發電量均值為年平均每小時的發電量,即786 kW·h。

該項目投用后,可停止運行現有空冷。現有空冷的軸功率17.6 kW,全年按五臺空冷、運行8 400小時計算,節約電能73.92萬kW·h,折合能耗236.54噸標煤。根據2020年國家發改委發布的數據:

每節約1度電相當于減少0.32千克標煤消耗,相當于降低0.785單位CO2排放量;則減少1kg標煤燃燒,可以降低2.453單位CO2排放量。

E節=∑(實施前空冷電機軸功率×負荷率×運行時間)

經濟節能情況如表6所示。

由表6可知,全年可發電660.24萬kW·h,年節能效益369.71萬元/年。

表6中:E發=年平均每小時發電量×運行時長

表6 經濟節能數據

項目節能量計算公式:ΔE=E發-E耗+E節

年CO2減排量=2.439×ΔE

年節能效益=項目年節電量×0.6280-循環水用量×0.2-新鮮水用量×1.03

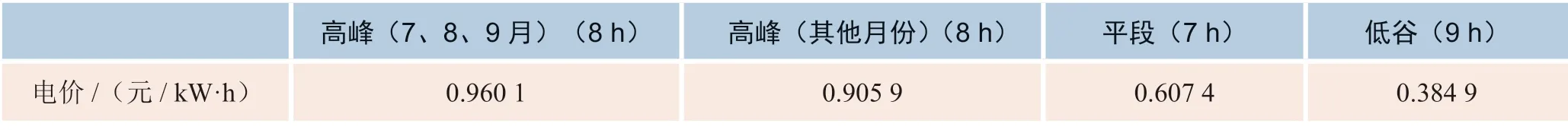

安徽省電網按照峰谷分時電價計算,大工業用電計費情況如表7所示。根據高峰、平段及低谷的分時電價,算出平均電價為0.628元/ kW·h。循環水按0.2元/噸、新鮮水按1.03元/噸計算。

表7 大工業用電計費

3 運行情況

ORC余熱發電主要體現在發電和節約空冷器電耗兩方面。由以上計算可知,扣除自用能耗和公用工程能耗,每年可節約能量1 767.93噸標煤,實現CO2減排4 311.98噸。按發電系統凈發電功率786 kW·h、全年累計運行時間8 400小時計算,則一年可發電量約為660 萬kW·h,折合標煤約2 113噸,項目節能凈收益370萬元/年。但目前系統效率為8.33%,與設計值10.5%之間存在一定差距。主要原因一方面是機組未滿負荷運行,最大發電功率為1 100 kW,目前為798 kW,影響了發電效率;另一方面在實際運行中,余熱品質不穩定、溫度變化較大,也一定程度上影響了熱效率。若想進一步提高發電效率,一方面機組需滿負荷運行;另一方面應確保熱源來源穩定。

4 目前存在的問題

1)盡管運行至今經LADR檢測,未發現有機工質泄漏的現象。但有機工質易泄漏,仍存在VOCs污染的風險。

2)電機運行要求較高的穩定性。目前熱源來源不足且穩定性不夠,導致機組未能滿負荷運行。

3)ORC技術后期維護問題。①機組裝配較精密,維護難度大。運行期間發現存在膨脹機組密封油脂泄漏的情況,現在的解決方案是每兩天人工補一次氮氣,每周人工補一次油;②機組軸振動較大;③由于負荷式空冷直接對大氣,考慮到換熱效果無密封,造成水質較臟,需經常換水,造成資源的浪費。

5 結論

ORC循環發電技術能有效回收余熱,且運行平穩。ORC循環發電技術已成功運行,目前機組負荷已達85%,后期可以提高機組運行負荷,增加發電量。該項目投資1 570.23萬元,全年發電量660萬kW·h,年效益369.71萬元,投資回收期為4.25年,投資回報率可觀。環保效益顯著,實現CO2年減排量4 311.98噸。