鋼結構安裝過程中75T汽車吊在地下室頂板上吊裝施工方法

李昱興 張曉華 王粲

摘 要:鋼結構施工于地下室頂板施工,全部后澆帶施工完畢后進行。本文簡要介紹鋼結構吊裝過程中地下室加固情況。

關鍵詞:75T汽車吊;地下室頂板;吊裝加固

1 工程概述

本鋼結構工程主體為三個正球體相連結構,球體直徑為38.6m,內部中空無支撐結構,球體內部設有中心平臺及連橋在標高15.9m處球體橫向聯系桿件相連,球體底座與球體弧形柱為銷軸連接形式。每球體按20等分,每18°設置弧形鋼柱與頂部北極圈相互連接形成球體結構,橫向主聯系桿件為箱型結構,分別設置在6.9m、15.9m、22m標高處,其余次聯系桿件主要為圓管結構。三個球體結構用鋼量約為1620噸,每單體球用鋼量約為540噸,主要材質為Q345B及Q345GJ。弧形鋼柱截面主要為:BOX500×400×16mm,柱間箱型聯系桿件截面主要為:BOX600×400×16mm。

2 75噸汽車吊行走狀態下地下室頂板加固措施及受力分析

頂板加固采用鋼管腳手架,土建施工完后不拆除,用于汽車吊上樓面的樓板加固措施:采用Φ48×3.5 的滿堂鋼管腳手管,立桿縱管間距為0.8m,水平橫管間距為1.2m,步距為1.5m,搭設高度5.3米。腳手架規格為φ48×3.5(按照3.0壁厚計算),材質Q235。

汽車吊在地下室頂板上作業時,應對行走輪壓、支腿受力進行分析驗算。

75噸汽車吊參數如下:

前軸第一、二軸輪壓為100KN,單輪輪壓為50KN;

后軸第三、四軸輪壓為130KN,單輪輪壓為65KN;

參考《公路橋涵通用設計規范》JTG D60規范表4.3.1-2,前軸輪胎著地寬度及長度btx*bty=0.3*0.2m,后軸輪胎著地寬度及長度btx*bty=0.6*0.2m,

樓板厚度300mm,混凝土強度C35。

2.1 行走時對樓板的抗沖切承載力驗算

依據《混凝土結構設計規范》GB50010第6.5條驗算輪壓下,樓板的抗沖切承載力。

因樓板厚度300mm<800mm,截面高度影響系數;

σpc,m=0.0N/m2,非預應力樓板不考慮;

=1.2,,取較小值,故η=1.2;

則:

=(0.7*1.0*1.57+0.25*0.0)*1.2*2060*265=719.9*10^3N=719.9KN>50KN(前輪輪壓),也大于后輪輪壓65KN;后輪著地面積更大,也滿足要求。

故樓板抗沖切承載力滿足在樓面上行走汽車吊的要求。

2.2 行走時對樓板的局部承壓驗算

按照《混凝土結構設計規范》GB50010第6.6條,樓板局部承壓驗算公式為:

=16.7N/mm2;

(輪胎著地長度和寬度參考《公路橋涵設計通用規范》(JTG D60-2004)表4.3.1-2)

(考慮樓板下部腳手架墊塊與樓板的接觸面積)

按照公式:

1.35*1*2.645*16.7*60000=3577KN>50KN(前輪輪壓),也大于后輪輪壓65KN;后輪著地面積更大,也滿足要求。

1.35*1*2.45*16.7*10000=552KN>50KN(前輪輪壓),也大于后輪輪壓65KN;后輪著地面積更大,也滿足要求。

故樓板局部承壓滿足要求!

3 行走時對支撐架的局部承壓驗算

查表 Φ48×3鋼管的截面特性為:

混凝土樓板厚度300mm,樓板的平面剛度遠遠大于腳手架體系的平面剛度。相對于腳手架系統,樓板可以作為腳手架頂部的剛性平面墊塊,上部的汽車吊荷載,可以作為均勻荷載考慮。

腳手架立桿間距0.8米,保守偏安全的只考慮車輪相鄰范圍內的腳手架立桿作用。

此范圍內共有腳手架50個腳手架立桿。

單個立桿的承受的汽車吊荷載為:

Qk1=460/50=9.2KN

各立桿的受力存在不均勻性,考慮1.2倍的不均勻系數。

受力最大的立桿受力為:

Qk1=9.2*1.2=11.04 KN(即約1.1噸)

3.1 腳手架自重荷載(G1=1kN/㎡)

G k1=1*0.8*0.8=0.64 KN

3.2 上部活荷載

單根鋼管考慮Qk1=11.04KN

3.3 施工活荷載(3KN/㎡)

QK2=3.0*0.8*0.8kN=1.92KN

單立桿豎向承載力驗算,不考慮樓板自重。樓板澆筑完成后,達到一定強度后,才允許汽車吊上樓面。此時偏保守地,按樓板只承受樓板自重荷載驗算,驗算腳手架承受外部荷載的安全性。

單立桿的軸力設計值為:

N=1.3* G k1+1.5*( Qk1+ Qk2)=1.3*0.64+1.5*(11.04+1.92)=20.27KN

依據《建筑施工臨時支撐結構技術規范》JGJ300-2013,第4.4.10條:

立桿計算長度取值

立桿計算長度

長細比< 210? 滿足規范要求

查表知 穩定系數

立桿穩定性計算

<215

滿足要求。

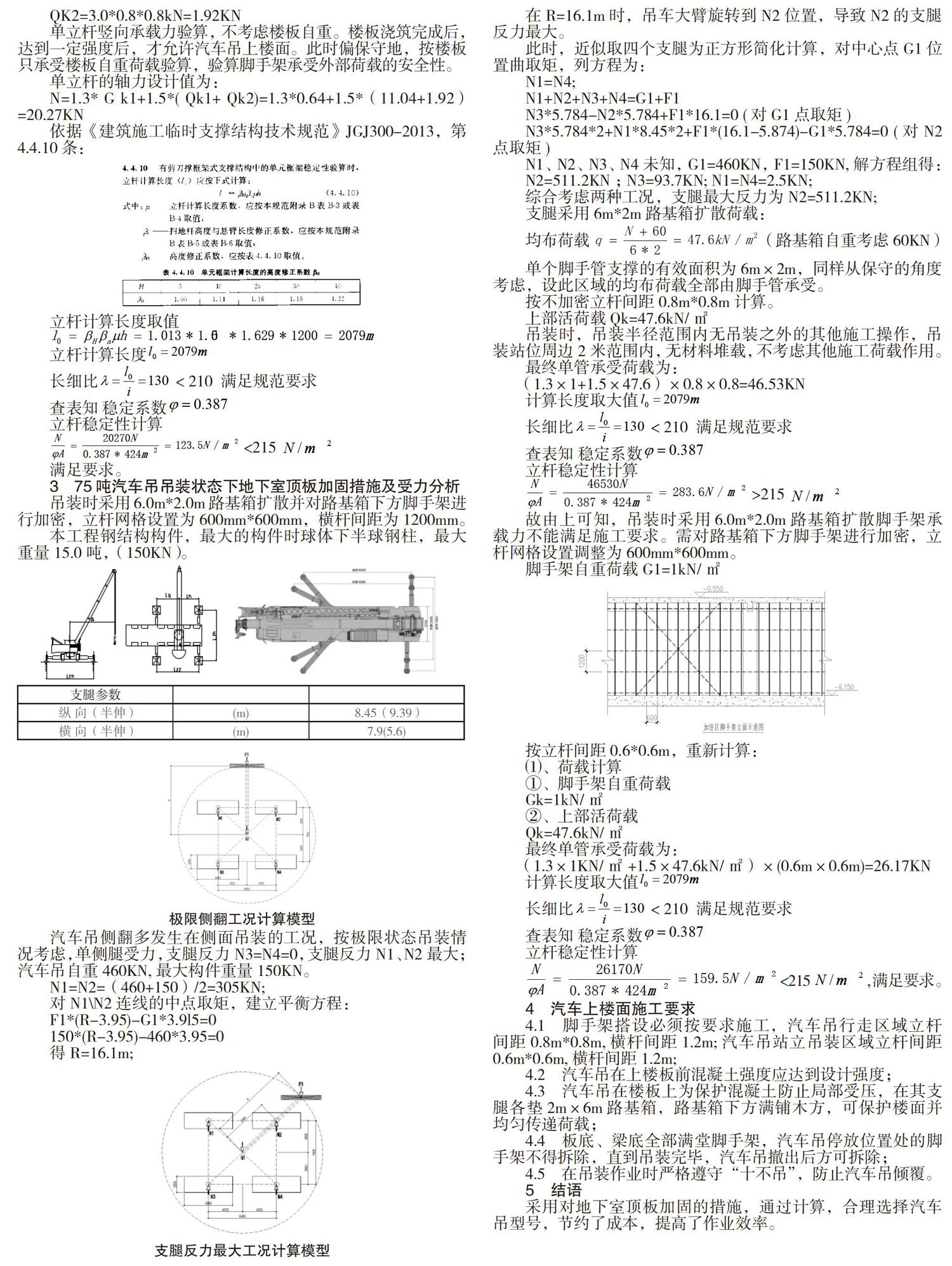

3 75噸汽車吊吊裝狀態下地下室頂板加固措施及受力分析

吊裝時采用6.0m*2.0m路基箱擴散并對路基箱下方腳手架進行加密,立桿網格設置為600mm*600mm,橫桿間距為1200mm。

本工程鋼結構構件,最大的構件時球體下半球鋼柱,最大重量15.0噸,(150KN)。

汽車吊側翻多發生在側面吊裝的工況,按極限狀態吊裝情況考慮,單側腿受力,支腿反力N3=N4=0,支腿反力N1、N2最大;汽車吊自重460KN,最大構件重量150KN。

N1=N2=(460+150)/2=305KN;

對N1\N2連線的中點取矩,建立平衡方程:

F1*(R-3.95)-G1*3.9l5=0

150*(R-3.95)-460*3.95=0

得R=16.1m;

在R=16.1m時,吊車大臂旋轉到N2位置,導致N2的支腿反力最大。

此時,近似取四個支腿為正方形簡化計算,對中心點G1位置曲取矩,列方程為:

N1=N4;

N1+N2+N3+N4=G1+F1

N3*5.784-N2*5.784+F1*16.1=0 (對G1點取矩)

N3*5.784*2+N1*8.45*2+F1*(16.1-5.874)-G1*5.784=0 (對N2點取矩)

N1、N2、N3、N4未知,G1=460KN,F1=150KN,解方程組得:

N2=511.2KN;N3=93.7KN; N1=N4=2.5KN;

綜合考慮兩種工況,支腿最大反力為N2=511.2KN;

支腿采用6m*2m路基箱擴散荷載:

均布荷載 (路基箱自重考慮60KN)

單個腳手管支撐的有效面積為6m×2m,同樣從保守的角度考慮,設此區域的均布荷載全部由腳手管承受。

按不加密立桿間距0.8m*0.8m計算。

上部活荷載Qk=47.6kN/㎡

吊裝時,吊裝半徑范圍內無吊裝之外的其他施工操作,吊裝站位周邊2米范圍內,無材料堆載,不考慮其他施工荷載作用。

最終單管承受荷載為:

(1.3×1+1.5×47.6)×0.8×0.8=46.53KN

計算長度取大值

長細比 < 210? 滿足規范要求

查表知 穩定系數

立桿穩定性計算

>215

故由上可知,吊裝時采用6.0m*2.0m路基箱擴散腳手架承載力不能滿足施工要求。需對路基箱下方腳手架進行加密,立桿網格設置調整為600mm*600mm。

腳手架自重荷載G1=1kN/㎡

按立桿間距0.6*0.6m,重新計算:

⑴、荷載計算

①、腳手架自重荷載

Gk=1kN/㎡

②、上部活荷載

Qk=47.6kN/㎡

最終單管承受荷載為:

(1.3×1KN/㎡+1.5×47.6kN/㎡)×(0.6m×0.6m)=26.17KN

計算長度取大值

長細比 < 210? 滿足規范要求

查表知 穩定系數

立桿穩定性計算

<215,滿足要求。

4 汽車上樓面施工要求

4.1 腳手架搭設必須按要求施工,汽車吊行走區域立桿間距0.8m*0.8m,橫桿間距1.2m;汽車吊站立吊裝區域立桿間距0.6m*0.6m,橫桿間距1.2m;

4.2 汽車吊在上樓板前混凝土強度應達到設計強度;

4.3 汽車吊在樓板上為保護混凝土防止局部受壓,在其支腿各墊2m×6m路基箱,路基箱下方滿鋪木方,可保護樓面并均勻傳遞荷載;

4.4 板底、梁底全部滿堂腳手架,汽車吊停放位置處的腳手架不得拆除,直到吊裝完畢,汽車吊撤出后方可拆除;

4.5 在吊裝作業時嚴格遵守“十不吊”,防止汽車吊傾覆。

5 結語

采用對地下室頂板加固的措施,通過計算,合理選擇汽車吊型號,節約了成本,提高了作業效率。