建基面基底巖層保護性爆破施工技術初探

顧定軍

(中國平煤神馬集團力源化工公司,河南 平頂山467000)

隨著科學技術的發展,爆破技術的提高,各建設工程基底平整度要求不斷提高,特別是巖石基底的平整度要求,減少因超挖引起墊層混凝土成本的增高,以及降低因爆破對巖石基底的影響。 研究基底巖層保護性控制爆破施工技術,可以大大提高基底巖層的整體完整性與穩定性,同時減少基底的超、欠挖量。

1 工藝原理

通過建立“爆炸損傷模型”,研究分析得出爆炸荷載作用對基底巖層的影響程度關系[1]。 據此,對基底須保留成型的巖層采取預留保護層及孔底空氣柱緩沖層等措施,實施保護性控制爆破施工[2]。

2 施工工藝流程及操作要點

2.1 施工工藝流程

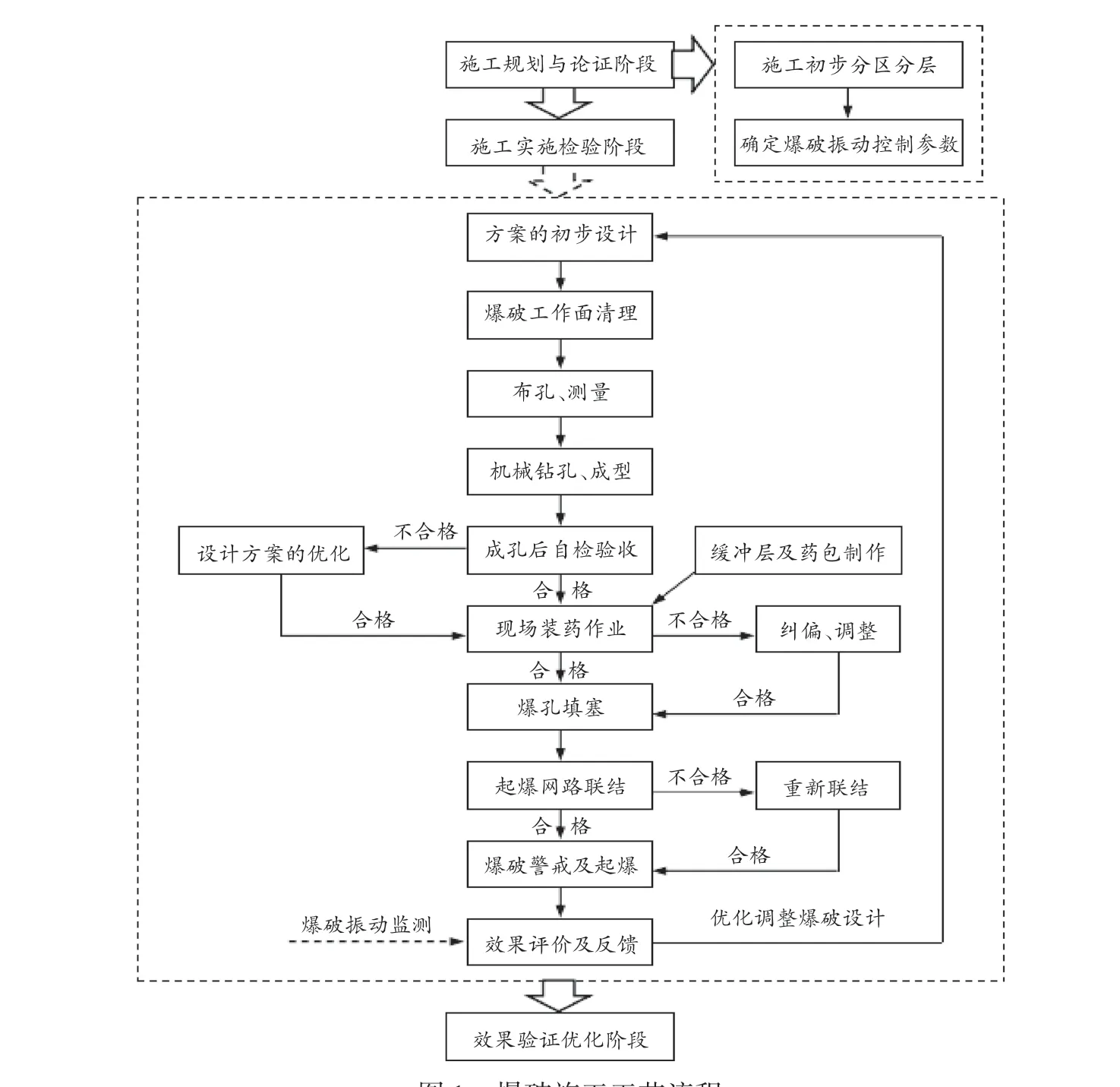

爆破施工的工藝流程如圖1 所示[3]。

2.2 負挖工程特點

1)對基底巖層的成型要求高。 要求成型后的基底巖層表面不能有松動巖石,巖層整體穩定,輪廓完整,對超挖部分必須采用混凝土補填。

圖1 爆破施工工藝流程

2)在對基底巖層進行爆破施工時,須采取保護性施工措施,以防止巖體中的微裂隙在爆炸外力作用下過度擴張而產生損傷,要求成型后的基底巖層表面不能有明顯裂痕,可采取必要的加固措施,如高壓灌漿、錨固等。

因此,施工中必須針對基底巖層進行保護性控制爆破,最大限度地降低爆破作用對基底巖層的直接或潛在破壞,確保巖體完整、成型完好,以降低后續補救成本。

2.3 施工規劃與論證階段

2.3.1 施工分區分層

施工分區分層需綜合考慮下述因素來初步確定,并依據后續爆破振動監測和聲波實驗結果優化調整。

1)各基坑的設計要求(包括尺寸、深度等結構形式)。

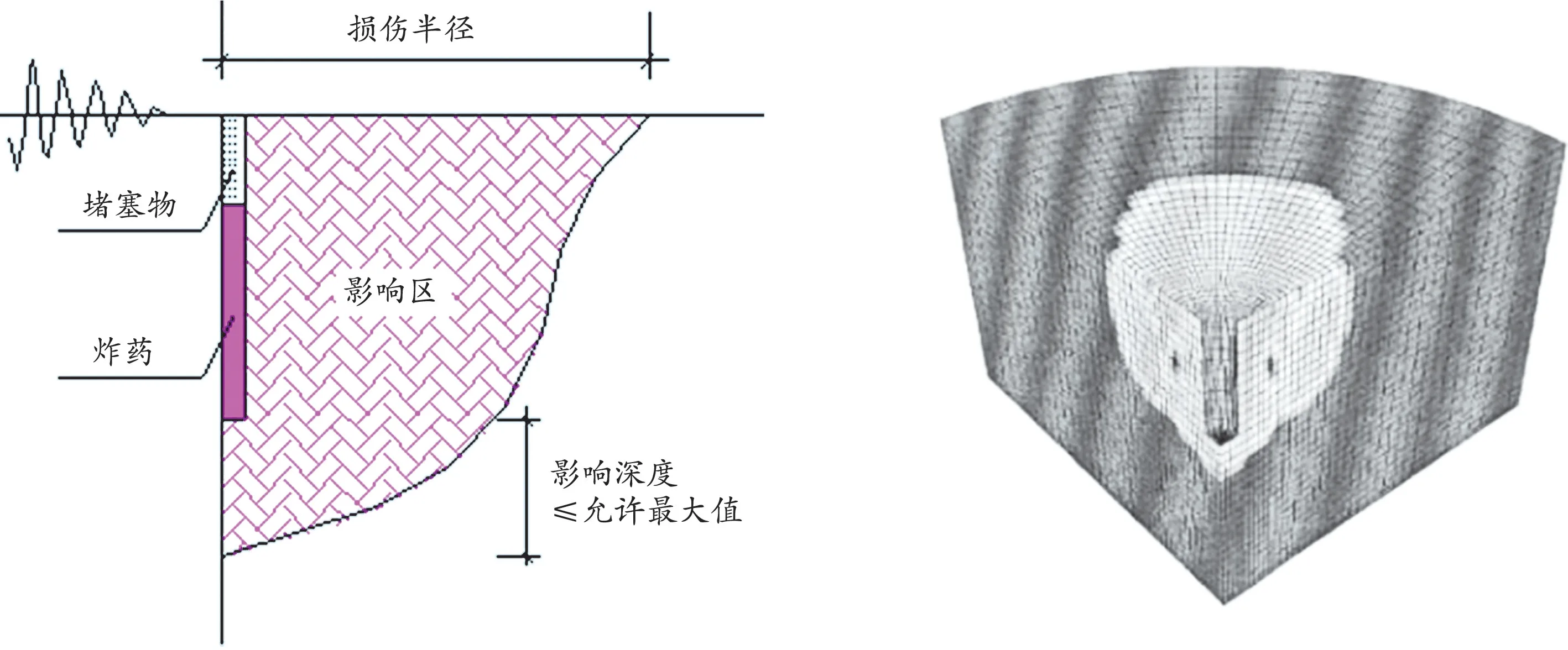

2)保護性爆破設計方案的可行性要求:必須考慮上層爆破對基底下層巖體的損傷影響深度是否在允許范圍內,爆炸損傷模型如圖2 所示。

圖2 爆炸損傷模型

3)爆后石渣開挖方式的選擇:應有利于開挖施工。

4)施工進度要求:在保證質量前提下,應有利于快速、高效的進度要求。

2.3.2 爆破振動控制

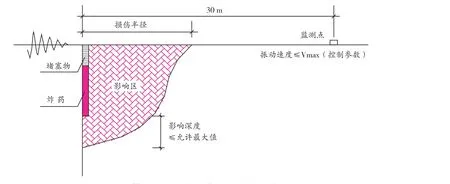

不同的爆破振動測試系統具有不同的頻率響應特性。 只有根據爆破振動波的頻率特性,合理選用爆破振動測試系統,才能減少測試誤差[4]。 爆破施工分層如圖3 所示。 為確保上層爆破對基底下層保留巖體的損傷影響處于可控狀態,必須對上層爆破采取控制措施。 爆破振動監測是一種常規有效的監控措施,通過對距離爆源30 m 處的巖體進行實時爆破振動監測來進行控制。

在正式施工前,選擇不影響基底成型質量的區域進行爆破振動和聲波監測實驗,并對各種裝藥量情況下的實測振動數據進行統計、分析和比較,找到巖體振動速度與影響深度的關系,從而確定爆破振動控制參數,如圖4 所示。 反過來可優化前面的施工分區分層方案。

圖4 巖體爆破振動控制參數的確定示意圖

2.4 施工實施檢驗階段

2.4.1 方案的設計要求

開挖邊界不允許出現欠挖;基底巖層必須完整,沒有因爆破而引起的明顯裂痕。 基坑超挖按設計要求控制。

2.4.2 設置底板預留保護層

為較好地保護基底巖層的完整性,控制基底超、欠挖,設置底板預留保護層,對其實施保護性控制爆破[5]。 對底板預留保護層進行爆破時,在孔底設空氣柱緩沖層,采用淺孔小臺階一次性爆破的施工方案。 預留保護層的裝藥結構如圖5 所示,采取的主要技術措施如下:

①大孔徑,小藥卷,增大不耦合系數,以改善爆破質量,采用中小直徑鉆頭鉆孔;采用?32 mm 乳化炸藥,連續徑向不耦合裝藥結構。

②采用竹片綁扎,設置空氣柱緩沖層,以緩沖爆炸對基底巖層的沖擊破壞作用。

③控制超深,避免出現大范圍的超、欠挖現象。

圖5 預留保護層裝藥結構

1)底板預留保護層爆破參數選擇

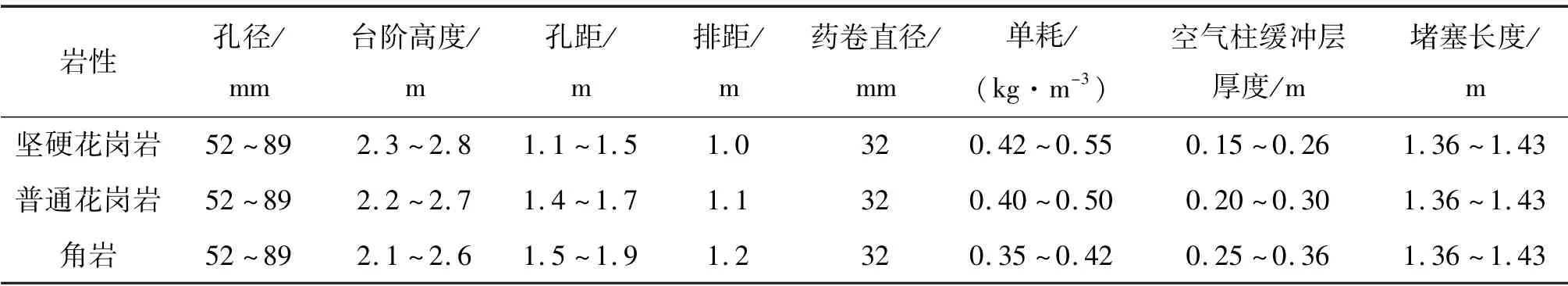

根據多個負挖工程的底板預留保護層保護性爆破施工經驗,分析相關巖體爆破振動速度與影響深度的關系曲線,確定距離爆源30 m 處的巖體底板預留保護層爆破振動速度控制值為1. 5cm/s,圍繞該允許振動速度進行試驗與優化,最終得出底板預留保護層的保護性爆破參數見表1。

表1 底板預留保護層主要爆破參數表

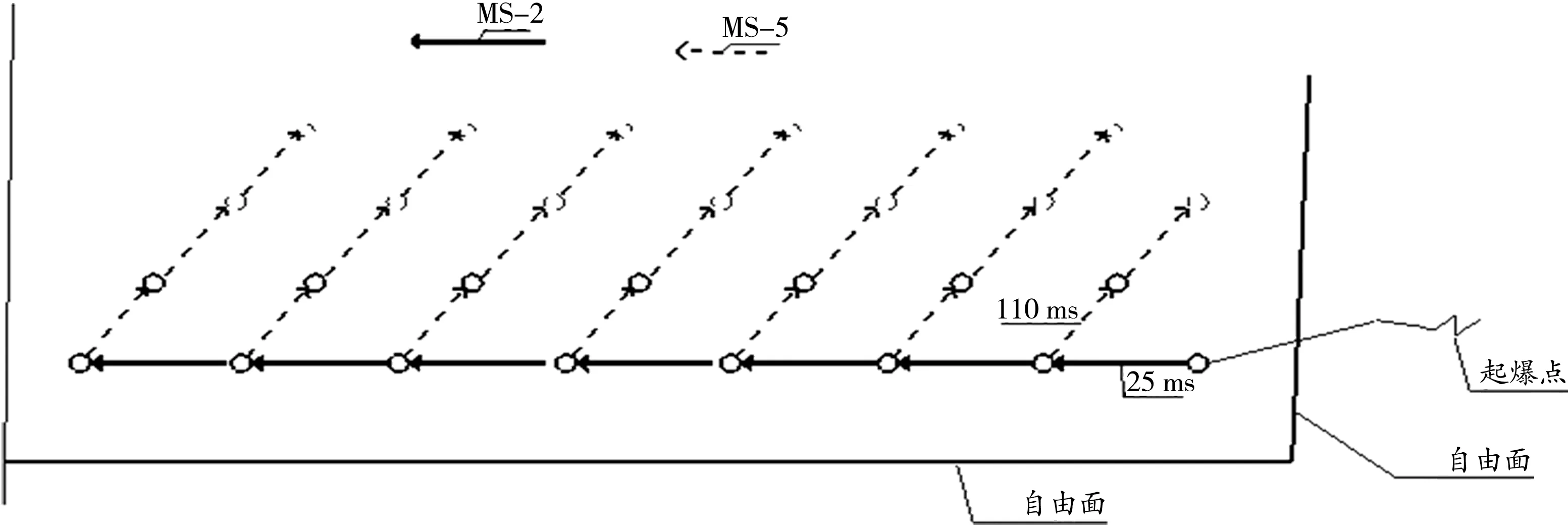

2)起爆網路設計

采用逐孔起爆網路(全部炮孔孔內裝兩發毫秒15 段導爆管雷管),如圖6 所示,并采用電火花激發起爆網路。

圖6 逐孔起爆網路

2.4.3 爆破施工管理

1)按設計的孔網參數現場標定孔位,鉆孔的實際孔位與設計孔位偏差不超過±5 cm,孔深偏差不超過+10 cm,傾角偏差不超過1%。 若發現孔位和深度等不符合要求,應適當調整設計參數[6]。

2)根據驗孔結果確定空氣柱緩沖層的高度及裝藥量,并按設計的裝藥結構形式裝藥。

3)確保炮孔的堵塞長度及質量。

4)保證爆破網路的連接質量,做到爆破網路的安全準爆。

2.5 效果評價

效果評價包括以下3 個方面:

1)爆后爆堆情況及石渣鏟裝效率。

2)爆破有害效應監測結果。 爆破飛石是否在控制范圍內,爆破振動是否滿足控制要求等。

3)底板和輪廓面是否整齊完整,是否控制在允許誤差范圍內。

3 結語

采用控制爆破技術后,幾個負挖工程的基底開挖均達到了“基底巖層整體完整、穩定且輪廓完整,超、欠挖現象控制較好,后續混凝土墊層用量明顯減少”的良好效果,經濟效益明顯提高。