鈦-鈦合金爆炸焊接布藥結構與波狀結合狀態相關性仿真研究

劉 武,夏治園,馬劉博,王志富,王 猛

(1.廣東正維咨詢服務有限公司,廣東 廣州510000;2.安徽理工大學 化學工程學院,安徽 淮南232000)

0 引言

鈦及其合金是常見的優質工程材料,因其塑性優良、耐腐蝕等優點而被廣泛應用于航空航天、軍事裝備以及石油化工領域[1]。 與普通鈦合金相比,鈦-鈦合金復合材料的性能更加優越,適用范圍更加廣闊,工程實用價值更高。 由于純鈦活性強,焊接過程中液態熔滴和熔池金屬能強烈吸收空氣中氫、氧、氮,導致材料表面產生裂紋、氣孔,降低材料的機械性能[2],環境要求苛刻,經濟效益欠佳。 采用爆炸焊接工藝可有效解決該類問題。

爆炸焊接是一種固相焊接方法,它是利用炸藥爆炸產生的能量驅動待焊接金屬復層做高速運動并與基層產生劇烈地傾斜碰撞,在碰撞區域產生局部高溫和塑性變形而實現材料焊接的技術[3-5]。在鈦及其合金材料的爆炸焊接研究問題上,陳沛等[6]運用有限元分析軟件模擬了鈦-鈦爆炸復合過程,著重探究了爆炸焊接界面波形及缺陷組織的形成機理。 張婷婷等[7]成功爆炸焊接了鈦-鋁-鎂復合板,并對其力學性能進行了測試。 王茹等[8]采用純鈦作為過渡層,實驗制得了大規格高強度鈦-純鈦-不銹鋼爆炸焊接復合板,產品結合質量良好,剪切強度達到290 MPa 以上,力學性能也達到ASTM B898—2011(2016)標準要求。 就現有文獻來看,鈦-鈦合金爆炸焊接優化設計問題研究相對較少。 筆者運用AUTODYN 有限元模擬軟件,結合Lagrange-SPH 耦合算法,模擬了鈦-鈦合金爆炸復合過程,分析了復合板焊接界面動態變化過程,并對布藥方式、復板角度等焊接參數進行了優化調整。

1 爆炸復合界面波形及其對復合質量的影響

爆炸焊接工藝過程復雜,復板在炸藥的驅動下與基板發生高速碰撞,在高溫高壓的作用下產生高應變率進入塑性流動并產生射流,高速射流又與基、復板產生相對運動,起到侵徹與剪切作用,產生類似拉鏈的不同的結合界面,將兩種金屬緊緊連接在一起。 與傳統焊接工藝相比,焊接結合界面的材料強度較母材本身有所提高。

爆炸焊接復合板的焊接結合界面主要呈連續的波狀結合,包括大波狀結合、小波狀結合和微波狀結合。 大波狀結合界面的波高為100 ~150 μm,波長約為300 μm,結合區存在30 μm 左右寬的過渡區域,且存有一定的縫隙,易導致焊接界面的結合強度下降,影響復合板焊接質量。 小波狀的結合界面波高約為50 μm,波長為150 ~200 μm,存在15 μm 相對較窄的過渡區域,縫隙也相對較小,結合強度在兩母材強度值之間,結合強度優良,可有效保障復合板焊接質量。 微波狀結合界面實際上就是板材的直接結合,結合區基本看不到分界面,被相關學者認為焊接達到100%的焊合率,且焊接界面也呈波狀結合,無過渡區域和縫隙,結合強度最高,是最為理想的焊接結合形式。 因此,在爆炸焊接過程中,避免形成大波狀結合界面,追求小波狀和微波焊接結合效果是爆炸焊接工程實踐的研究重點。

在爆炸焊接工藝中,波狀結合的形成主要取決于金屬射流的侵徹速度和速度方向,而初始焊接參數對金屬射流的運動狀態具有重大影響。 因此,優化鈦-鈦合金爆炸焊接過程的初始焊接參數,調整布藥結構對復合板生產具有重要意義。

2 有限元模型的建立

2.1 爆炸焊接參數

爆炸焊接初始參數包括炸藥的性質和質量、材料的物理機械性能和幾何參數、材料的安裝位置和形狀[9],可采用經驗公式(1)加以確定。

式中:m為復板質量,kg;R為單位面積裝藥質量與復板質量的比值;C為單位面積的藥量, kg/m2。

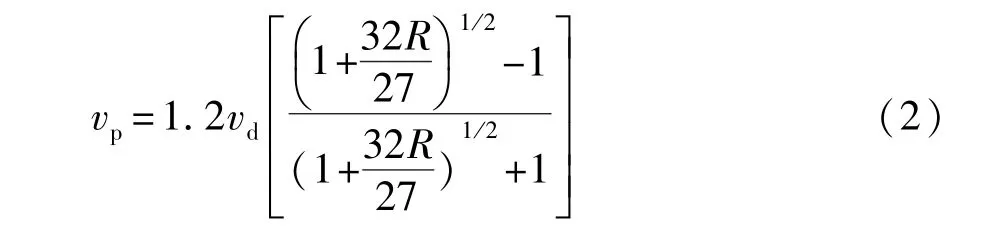

對于常見的硝銨炸藥,R的取值由經驗公式(2)加以確定[8]:

式中:vp為復板碰撞速度;vd為炸藥爆速。

兩金屬板間距s:

式中:te為裝藥厚度,cm;tf為復板厚度,cm。

2.2 材料選取

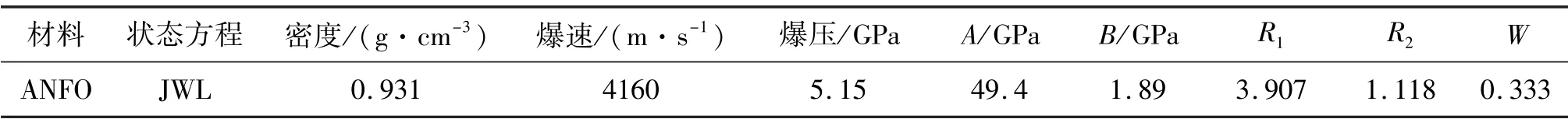

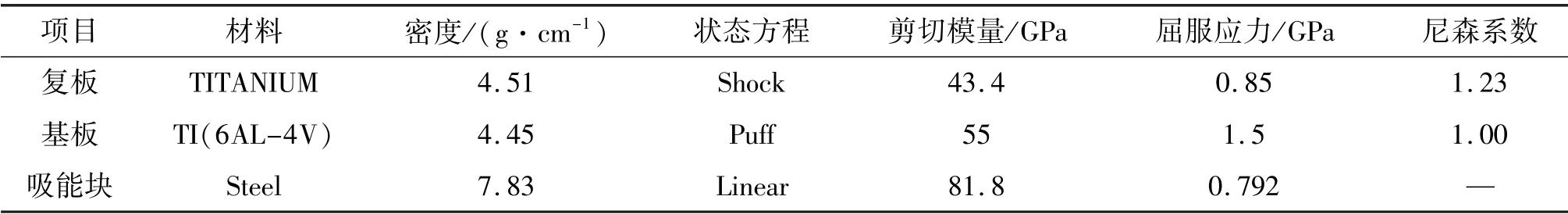

選取硝銨炸藥(ANFO)作為焊接用藥,在基板底部設置鋼制吸能塊(Steel 4340),用于支撐基板并減緩復板射流沖擊作用,材料各參數見表1、表2,其中A、B、R1、R2、W為炸藥狀態參數。

表1 ANFO 材料參數

表2 鈦-鈦合金材料參數

2.3 幾何尺寸

有限元模型中,基板和復板厚度均為2 mm,采用平行法爆炸焊接合成復合板。 根據材料參數,按照經驗公式求得爆炸焊接初始參數:藥厚為24 mm,基、復板間距為12 mm,基板相較于復板往外延伸40 mm。有限元模型幾何尺寸如圖1 所示。

圖1 有限元模型幾何尺寸

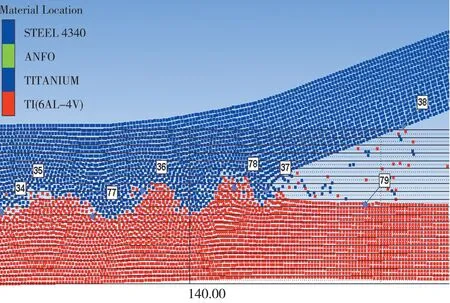

光滑粒子流體動力學法(SPH)可有效模擬爆炸沖擊、連續體解體碎裂等大變形問題,且無須網格重構,保證計算精度,但該方法計算過程冗長,因此在保證計算精度和計算效率的前提下,可采用Lagrange-SPH 耦合算法進行模擬計算。 各組分中ANFO、Steel 4340 采用Lagrange 算法,TITANUIM 和TI(6AL-4V)使用SPH 算法,單位制mm-mg-ms,吸能塊底部進行縱向位移約束,起爆點設置在ANFO 右上角。 在基板底部和復板上部每隔5 mm設置高斯點,觀測材料各項物理量的變化情況。 有限元模型如圖2 所示。

圖2 鈦-鈦合金爆炸焊接有限元模型

3 計算結果分析

3.1 焊接結合界面分析

觀察鈦-鈦合金爆炸焊接結合界面的結合情況,根據SPH 粒子流動沖擊狀態與焊接界面結合形態可將界面波形分為兩種:

1)平直狀波形。 在臨近起爆段的焊接結合面波形呈平直狀,基、復板之間未出現明顯的金屬射流。 結合界面效果如圖3 所示。 由圖中可以看出,基、復板結合處粒子相互碰撞,產生應力波,并沿x軸方向運動。 應力波經基板邊界反射拉伸,使基、復板之間的碰撞應力減小,該現象被稱為爆炸焊接中的邊界效應。

圖3 8 ~20 mm 區間結合界面矢量圖

2)波狀結合。 當復板碰撞速度達到最佳復板碰撞速度Vap時,碰撞區的壓力超過材料的動態屈服強度,基、復板的表面產生塑性流動形成射流,從而在結合區界面形成規則的波狀結合界面,如圖4 所示。 圖中x軸上140 ~160 mm 區間內已形成波狀結合。

圖4 結合區波狀結合界面

3.2 梯形布藥

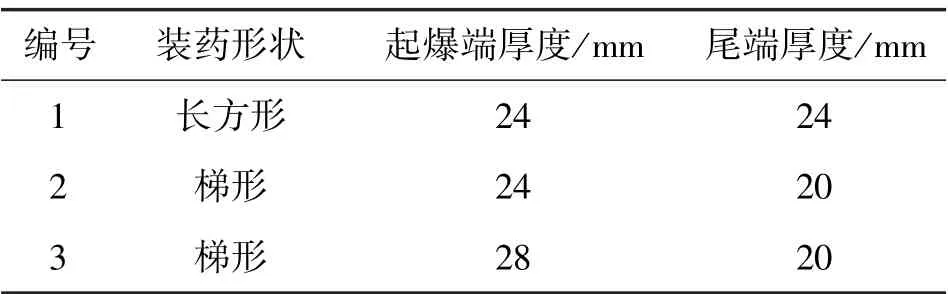

進一步探究裝藥方式對爆炸焊接質量的影響,分別設置3 組不同模型裝藥方式,布藥尺寸見表3。

表3 布藥尺寸

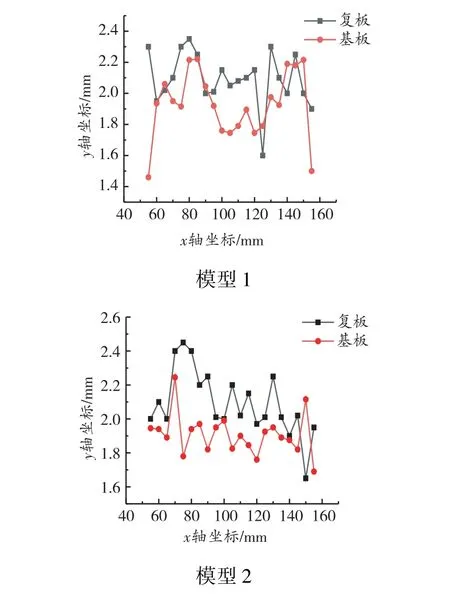

提取標號為20 ~40 號(復板)、61 ~81 號(基板)的高斯點,并提取其y軸方向的坐標,如圖5 所示。

圖5 不同模型中各高斯點坐標

圖中沿x軸方向,模型1 中125 ~155 mm 區間,模型2 中150 mm 左右位置和模型3 中75 ~155 mm 范圍內基、復板各點坐標錯落分布,表明該段結合較為緊密,其余各對應高斯點間存在連續間距,表明該處材料發生回彈或者過度熔融現象,基、復板未形成緊密結合。 模型2 在80 ~140 mm 存在明顯脫離狀態,故焊接結果最差,而模型3 中焊接效果最佳。 由此可見,在起爆端增加藥量有效提高了邊界處初始碰撞壓力和速度,從而快速形成金屬射流,產生波狀結合。 減小復板尾部炸藥量可有效防止基、復板過度碰撞產生連續熔化區,影響焊接質量。 因此,采用梯形裝藥并在起爆端增加一定藥量可有效提高鈦-鈦合金爆炸焊接效率,提高金屬材料利用率。

3.3 焊接初始角度影響分析

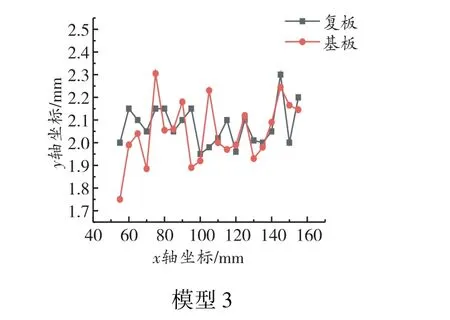

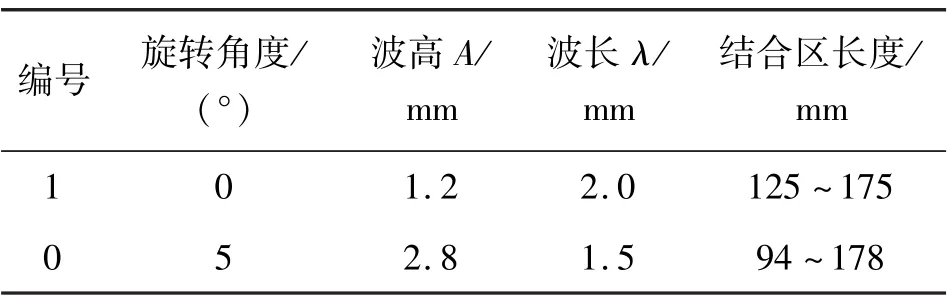

在小面積爆炸焊接工藝中,常使用平行-角度法代替平行法,模擬情況如圖6 所示。 復板與水平線夾角一般為5° ~25°。 將復板與裝藥旋轉5°,進行模擬計算,并與平行法進行比較。 結合區具體參數見表4。

圖6 平行-角度法波狀結合界面

表4 結合區參數

由圖6 和表4 可以看出,相較于平行法,平行-角度法中結合區參數波高A和波長λ明顯提高,結合區界面呈明顯的大波紋結合,且長度有所增加。爆炸焊接過程中,波長隨著碰撞角或復板厚度的增大而增加,波高也相應發生變化。 由此可見,設置一定的復板初始角度可明顯增大射流碰撞角,形成明顯的大波紋狀結合,但爆炸復合材料板波高與波長過大容易造成結合界面結合強度下降,不易形成穩定的渦旋。 因此,在實際生產中采用平行-角度法進行材料焊接時,為取得較好的焊接質量,可考慮減小根據經驗公式估算的裝藥量或者板間距[10]。

根據仿真結果可知,采用梯形布藥結構,適當增加起爆端藥量并削減尾端藥量可有效改善爆炸復合質量,形成更加牢固的焊接復合界面,并減小金屬直接接觸區和熔化區范圍。 在采用平行-角度法進行爆炸焊接時,應適當減小經驗估計藥量或者板間距等參數,以確保形成連續小波狀結合界面,既保證焊接質量,又具有良好的經濟效益。

4 結論

1)鈦-鈦合金爆炸焊接數值模擬過程中,基、復板運動狀態與刻入機理較為一致,基板在高壓侵徹作用下形成突起,攔截復板射流,進而形成規則的波狀結合。

2)采用梯形裝藥并增加起爆端裝藥量可有效提高復板射流速度,加快波狀結合的形成并提高焊接質量,模擬過程中采用上底20 mm,下底28 mm的裝藥量可得到較為良好的焊接效果。

3)設置一定的復板初始角度可明顯提高碰撞角角度,增大結合區參數,但容易導致焊接質量問題,采用平行-角度法焊接時,需考慮減小裝藥量或者減小板間距。