火電機組基于人工智能流場自適應的SCR精細噴氨系統的研究

胡俊剛

(貴州烏江水電開發有限責任公司大龍分公司,貴州 銅仁 554001)

1 現狀分析

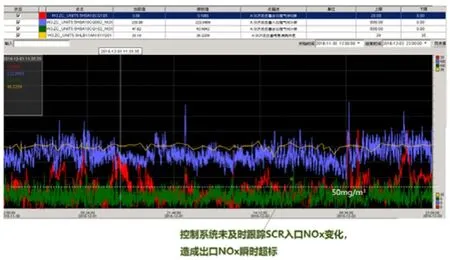

由于客觀存在的局限性,火電廠脫硝噴氨自動調節系統普遍存在著震蕩、跟蹤慢、過調問題,尤其是在機組啟動、負荷升降、磨煤機切換等變工況情況下,主要原因歸納如下:

氨逃逸測量及控制手段欠缺,易引起空預器堵塞;

控制系統無法及時跟蹤NOX波動,造成過噴或欠噴。

圖1 SCR反應器出口NOX檢測圖像

2 系統功能及技術方案

2.1 數據準確采集

⊙關鍵測點:SCR進口NOX濃度、煙氣流量及溫度壓力;SCR出口NOX濃度;SCR出口氨逃逸。

⊙SCR入口NOX濃度的影響因素及影響程度:機組負荷及變化率;鍋爐結構;SCR結構;煤種與煤質;制粉系統運行方式;AGC指令及變化率等。

⊙氨氮摩爾比的影響因素及影響程度:煙囪入口NOX濃度;煙氣含氧量;煙氣溫度;催化劑活性等。

(1)高精度多點在線式氨逃逸濃度檢測

為保證準確測量氨逃逸濃度,采用以下技術:

⊙光纖分布技術-實現主機與現場光學端分離:采用光纖分布技術,實現一臺主機多點同時監測。

⊙無需校正技術-系統無漂移,避免了定期校正需要:采用內置標準氣體參比模塊,實時鎖住氨氣吸收譜線,系統處于實時校正狀態,不受溫度、電源以及系統部件老化影響,分析儀不存在漂移問題,無需用戶定期用標準氣體校正儀器,維護量極低;

⊙氨逃逸多次反射池有效光程達到30米,靈敏度較對射式氨逃逸分析儀提高了20倍,靈敏度可達0.1ppm以上。

基于多次反射池技術的抽取式光學端包括以下功能:

⊙有效檢測光程達到30米,氨氣檢測靈敏度好于0.1ppm;

⊙所有樣品接觸部分均溫控到250℃,避免NH3與SO3產生NH4(HSO4),造成采樣損失;

⊙沒有采樣管線,樣品氣體直接進入多次反射池,避免采樣損失;

⊙采樣探頭安裝超精細過濾器,過濾后的氣體非常潔凈,光學鏡片維護量低;

⊙分析儀控制的過濾器反吹時間可任意設定,避免過濾器堵塞,過濾器維護周期長;

⊙基于30米光程多次反射池的氨逃逸分析儀,在250℃氣體(溫控溫度),靈敏度能達到0.03ppm,真實的安裝工況下,至少能好于0.1ppm。

(2)多點NOX濃度檢測

要使煙氣NOX測量具有煙道全截面的代表性,參考GB/T16157《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》,將煙道的橫截面分成若干相等的單元面積,每個單元面積設置一組煙氣取樣器,從這些單元面積的中心采集煙氣。

圖2 煙道取樣器分布示意圖

2.2 流場分析優化

(1)CFD(計算流體動力學)數值模擬

結合現場試驗和調整,改善SCR內流場不均勻的影響。整個脫硝裝置內流場的數值模擬是通過CFD軟件實現。模擬過程中數學模型的選取及邊界條件的處理方式主要包括以下幾個方面:

⊙選用Standardk-ε模型對湍流進行簡化模擬;

⊙選用組分輸運模型計算氨氣在煙氣中的輸運和擴散;

⊙催化劑層采用各向異性多孔介質模型進行簡化;

⊙邊界條件的設定:煙氣入口為質量入口條件,噴氨入口條件為速度入口,出口為壓力出口。

該模型用有限體積法在離散的網格上進行求解。由于流速較快,求解過程中耦合進湍流求解模塊。

(2)現場實驗調平

通過摸底試驗調整噴氨格柵各支管氨流量,改善SCR出口NOX濃度場非均勻性的影響。

(3)形成測量值修正表

結合不同工況形成修正表,對儀表測量值作出修正。

(4)建立對應關系

建立氨逃逸各測點位置及出口NOX濃度分布與噴氨各支路閥門開度對應關系。

2.3 優化控制策略

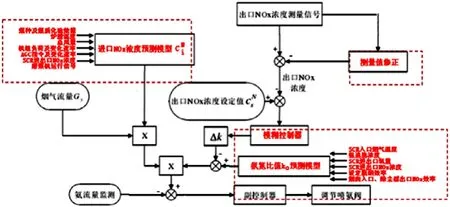

采用“兩級串級+預測模型+模糊控制”復合控制系統

(1)串級控制

主被控參數:以SCR出口NOX濃度作為被調節量;

副被控參數:以氨氣流量作為被調節量。

(2)預測模型

從鍋爐、SCR的各種輸入量中得出煙氣入口NOX量的模型,從而能提前并準確計算出入口NOX量,克服大時延的問題;同時又用NOX測量結果對預測模型修正擬合。計算公式如下:

k=f(氨逃逸濃度、煙囪入口NOX濃度、氧量…)(機組負荷、AGC、磨煤機、煤種煤質…)

(3)模糊控制

利用模糊控制器調整PID設定值,將SCR出口NOX濃度控制在一定范圍內,降低氨逃逸,提高控制品質。

模糊控制器的輸入量為出口NOX濃度測量值與設定值的偏差e及其偏差變化率ec,輸出量為氨氮比調整值Δk。

根據對影響因素的相關性分析結果以及專家的分析判斷,可以得出具體的模糊規則表。由模糊控制器根據實際輸入量進行查表及計算,并輸出氨氮比調整值Δk。

(4)噴氨系統優化控制策略

圖3 優化控制系統示意圖

3 相關應用

(1)多點氨逃逸監測系統現場應用

圖4 多點在線式氨逃逸監測系統

(2)煙氣流量在線監測系統實驗裝置(風洞)

圖5 煙氣流量在線監測系統

4 結束語

SCR脫硝工藝的噴氨系統實際上是一個世界性的難題,尤其對于中國電廠的高粉塵工況下的煙氣。綜上所述,本文在數據采集上采用了矩陣式流量監測和基于PIMs技術和TDLAS技術的氨逃逸監測系統,它解決了氨逃逸檢測中的難題,對SCR的優化控制起到重要作用;在控制系統中采用了CFD建模技術進行仿真試驗,通過現場摸底試驗和格柵調整的方式進行流場優化,采用“兩級串級+預測模型+模糊控制”復合控制系統來優化控制系統,解決了火電廠脫硝噴氨自動調節系統普遍存在的震蕩、跟蹤慢、過調問題,大大提高了火電機組運行過程的工作效率和環保性。