水泥窯協同處置深度脫水污泥工業試驗研究

黃慶 馬東光 王堯 李惠

(1. 天津中材工程研究中心有限公司,天津 300400;2. 天津水泥工業設計研究院有限公司,天津 300400)

1 引言

水泥是國民經濟建設的重要基礎材料,水泥熟料生產具有煅燒溫度高(物料溫度1 450 ℃,氣流溫度1 800 ℃)、熱容量大、堿性環境等特點,可以使有機物徹底分解、無機物資源化利用、重金屬固熔于熟料礦物中實現無害化[1]。充分利用城市周邊具有較小運輸距離的水泥廠處置污泥是一種技術可行、經濟合理的模式,真正實現了污泥的資源化利用[2]。

目前水泥窯協同處置市政污泥主要的技術路線有含水率80%左右的濕污泥直接泵送至水泥窯窯尾、深度脫水含水率50%左右的污泥送入水泥窯焚燒處置以及利用水泥窯產生的廢熱煙氣將污泥干化至含水率30%以下送入水泥窯無害化處置這幾種方式[3],但存在或影響水泥生產、或處理量偏小、或熱效率偏低等問題。本文在工業試驗的基礎上,總結了水泥窯協同處置深度脫水污泥中遇到的問題以及對水泥生產的影響。

2 工業試驗概況

本試驗污泥來源于上海某污水廠,采用該廠自主開發的復合調質藥劑經調制+壓榨共制備了約50 t 的深度脫水泥餅,用于水泥窯協同處置工業試驗。水泥廠為1 200 t/d 規模的新型干法水泥生產線。

2.1 污泥來源和性質

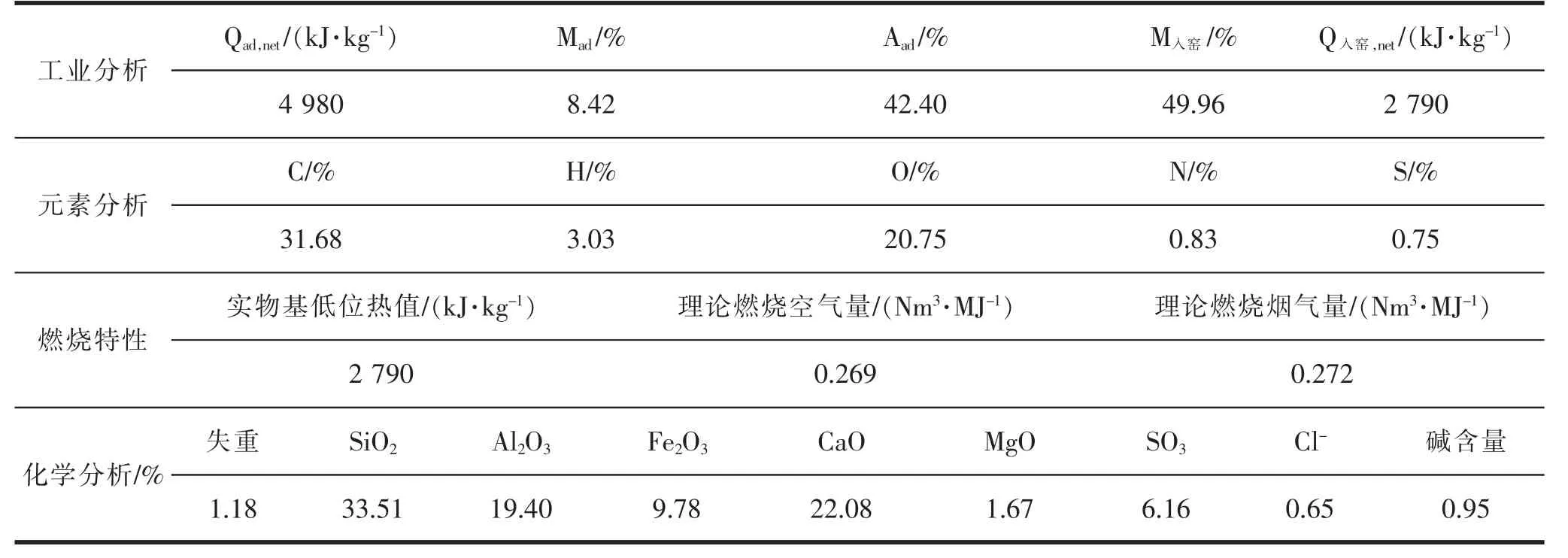

本試驗所采用污泥來自上海某污水廠脫水后的泥餅,其平均水分約為50%。泥餅的化學成分及工業成分分析見表1。

表1 深度脫水污泥成分分析

從表1 中可以看出,SiO2,Al2O3,Fe2O3,CaO 為污泥灰分中主要成分,總量約為85%,與水泥生產原料成分接近,在一定程度說明污泥經焚燒以后殘留的污泥灰作為水泥熟料的可行性。

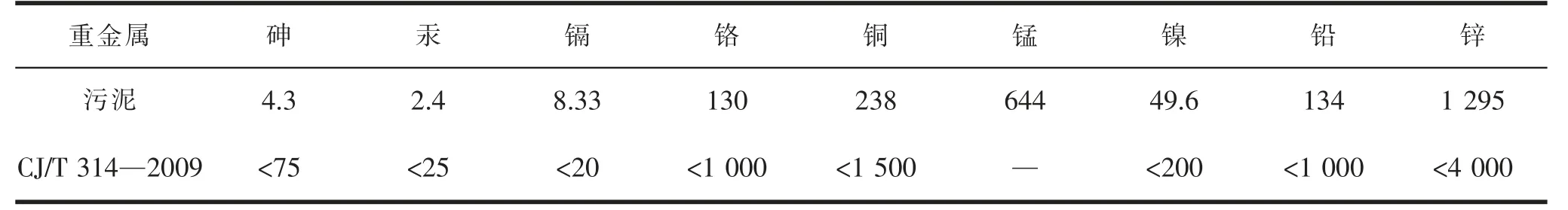

深度脫水泥餅的重金屬含量見表2。從表2 中可以看出,深度脫水泥餅中重金屬含量均滿足《城鎮污水處理廠污泥處置 水泥熟料生產用泥質》(CJ/T 314—2009)的要求。如有部分重金屬超標,應注意污泥投加量。

表2 深度脫水泥餅的重金屬含量 mg/kg

2.2 水泥窯協同處置深度脫水污泥工藝系統

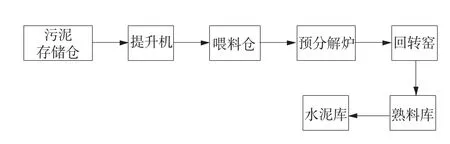

本試驗污泥入窯工藝流程見圖1。

圖1 深度脫水污泥水泥窯協同處置流程

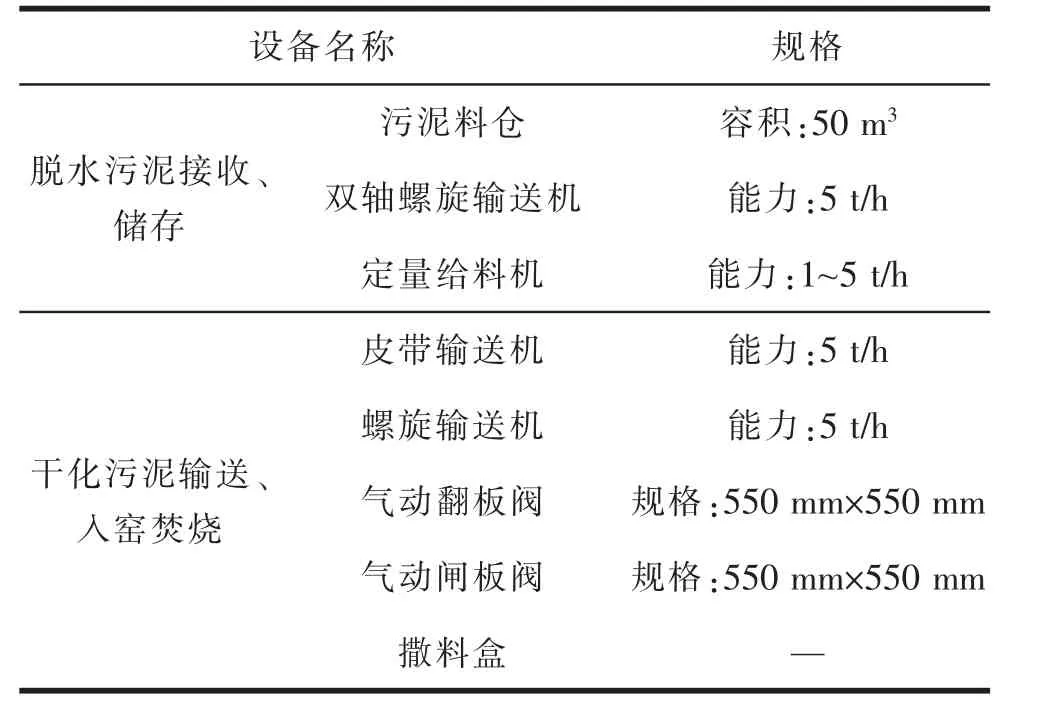

系統參數見表3。

表3 深度脫水污泥處置系統參數

深度脫水污泥的廠外輸送采用專用密封車輛運輸,污泥送至廠區直接傾倒入污泥接收料倉,通過雙軸螺旋輸送機送至定量給料機,再通過皮帶輸送機、螺旋輸送機、氣動翻板閥及氣動閘板閥等鎖風裝置送到水泥窯分解爐進行焚燒處理。

3 水泥窯協同處置污泥工業試驗對產品質量和廢氣排放的影響

3.1 水泥窯協同處置污泥對熟料強度的影響

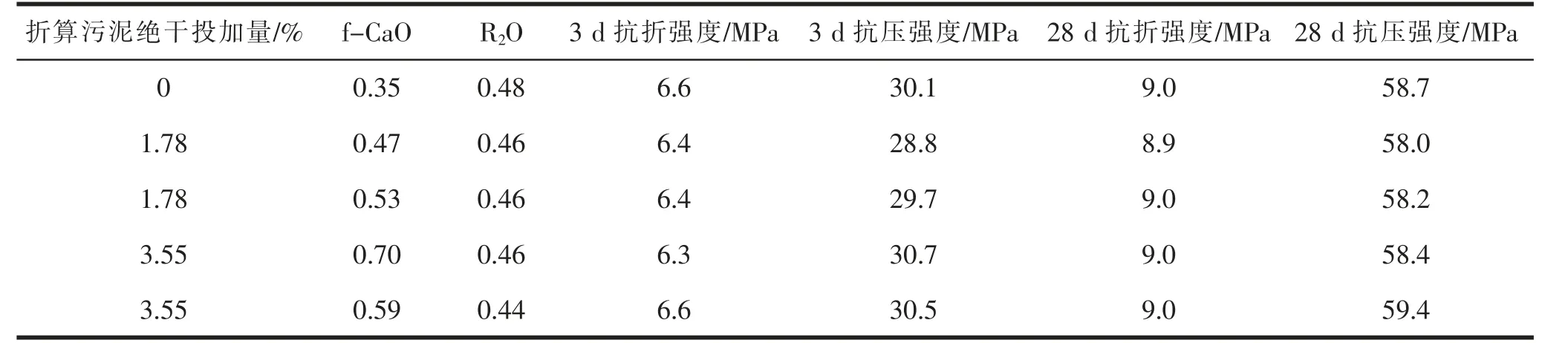

不同污泥投加量對熟料強度的影響見表4。

表4 不同污泥投加量對熟料強度的影響

從表4 可以看出,本次工業試驗折算污泥絕干投加量占熟料產量分別為1.78%和3.55%時,熟料f-CaO 有所增加,但熟料的3 d 和28 d 抗折和抗壓強度均在正常波動范圍內,說明污泥絕干投加量在3.55%以下時,不會對水泥熟料質量產生影響。

3.2 水泥窯協同處置污泥對水泥中重金屬浸出的影響

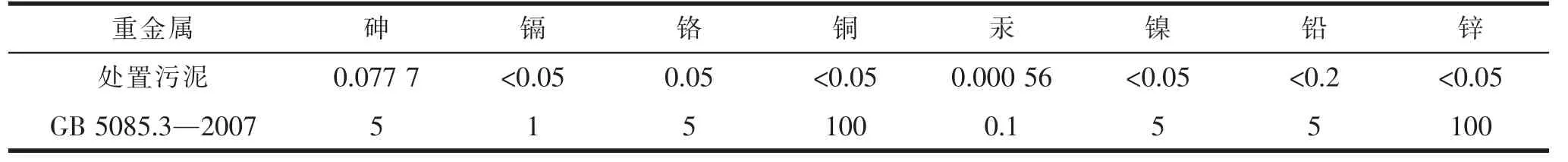

水泥窯協同處置污泥對水泥中重金屬浸出的影響見表5。

表5 處置污泥對水泥中重金屬浸出的影響

從表5 可以看出,處置污泥量占熟料產量3.55%時,水泥產品中的重金屬浸出在《危險廢物鑒別標準 浸出毒性鑒別》(GB 5085.3—2007)標準規定的限值內,說明當折算污泥絕干投加量在3.55%以下時,水泥窯協同處置污泥(污泥中重金屬含量滿足CJ/T 314—2009 規定)不會引起水泥中重金屬超標。這主要是由于水泥窯內溫度超過1 000 ℃,能很好地將重金屬固化在水泥熟料中。

3.3 水泥窯協同處置污泥對煙氣排放的影響

廢氣總管的重金屬和二 英排放檢測數據見表6。

表6 廢氣總管的重金屬和二 英排放檢測數據

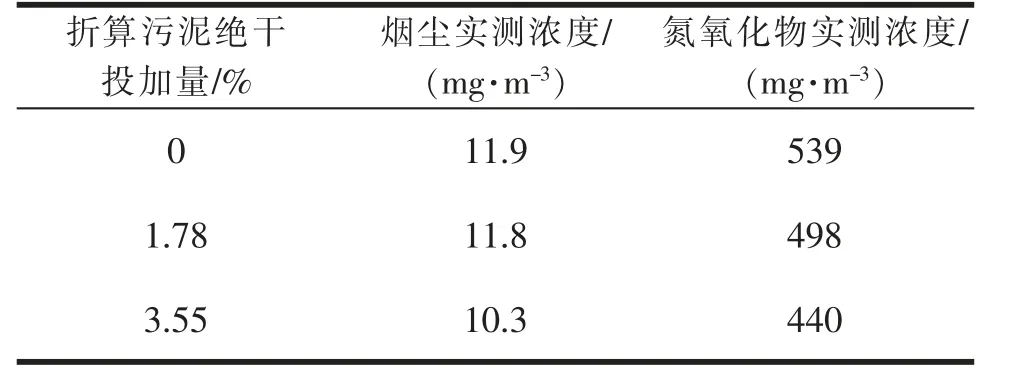

廢氣總管的煙塵和氮氧化物排放檢測數據見表7。

表7 廢氣總管的煙塵和氮氧化物排放檢測數據

從表6 和表7 可以看出,處置污泥絕干量占熟料產量3.55%時,排放二 英折算標干濃度平均值為0.057 6 TEQ ng/m3;鎘及其化合物排放的折算標干濃度為0.152 μg/m3,均符合《水泥窯協同處置固體廢物污染控制標準》(GB 30485—2013)的要求。且處置不同污泥量時,煙塵和氮氧化物也均未產生任何負面影響。需要指出的是,當處置量為3.55%時,測得氮氧化物排放濃度降低了約100 mg/m3,這可能與污泥中含有氨基類物質以及焚燒污泥產生還原性氣氛有關。

4 結語

(1)本工業試驗過程中提升機入料溜子易出現堵塞,工程中應重點關注深度脫水污泥儲存、輸送過程中的防堵措施。

(2)工業試驗期間最大摻燒量折算為絕干基占熟料產量3.55%時,水泥熟料強度、重金屬浸出含量均在相關標準規定內。

(3)工業試驗結果表明,水泥窯生產系統廢氣中煙塵、氮氧化物、鉛、鎘以及二 英排放各項指標均達到《水泥窯協同處置固體廢物污染控制標準》(GB 30485—2013)的控制標準。