溝槽形微織構刀具切削性能仿真研究

,,

(貴州理工學院機械工程學院,貴州 貴陽 550003)

0 引言

切削加工中常通過澆注切削液以起到冷卻和潤滑的作用,但切削液的存儲、使用以及處理會增加企業成本,甚至危害工人健康和自然環境。采用干切削是避免切削液缺點的最有效方法,但干切削時因冷卻潤滑條件差,會產生切削力大、切削溫度高以及刀具磨損嚴重等不利情況。因此,迫切需要研發針對干切削特點的新型刀具。研究表明,合理的表面微織構形貌和尺寸可實現良好的減摩抗磨性[1-2]。因此在刀具表面摩擦磨損嚴重區域制備合理的微織構,可提高刀具切削性能和抗熱磨損性能。

近年來,微織構刀具開始受到國內外學者的重視。戚寶運等[3]進行了鈦合金切削試驗,分析了在微量潤滑和無潤滑劑2種不同潤滑條件下微織構刀具的摩擦磨損性能。Lei等[4]開展了微織構自潤滑刀具切削1045鋼試驗,利用Algor軟件分析了微坑尺寸對刀具性能的影響,并進行了微織構刀具和無織構刀具切削性能的對比研究。Kiyota等[5]開展了AISI 1045鋼正交切削試驗,研究了織構刀具和無織構刀具在切削過程中切削力、摩擦系數和切屑變形的規律。

本文以微織構和無織構硬質合金刀具切削鈦合金(Ti6Al4V)為研究對象,運用金屬切削仿真軟件AdvantEdge進行了干式切削仿真,對比分析了2種刀具的切削力、切削刃最高溫度以及刀具最大應力的變化規律。研究結果可為微織構刀具設計提供一定的參考。

1 切削模型建立

1.1 材料模型

基于Johnson-Cook模型描述鈦合金材料的本構行為,其表達式為

(1)

表1 工件材料J-C本構參數

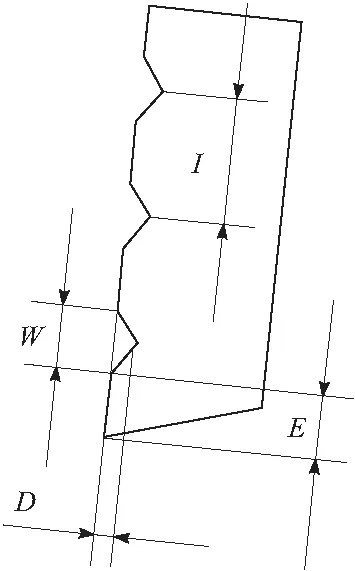

1.2 微織構幾何參數

采用溝槽形微織構刀具,織構位于前刀面上的主切削刃附件,織構方向垂直于主切削刃,截面為V形,織構截面形狀和尺寸分別如圖1和表2所示。

圖1 微溝槽尺寸示意

表2 前刀面上織構參數 μm

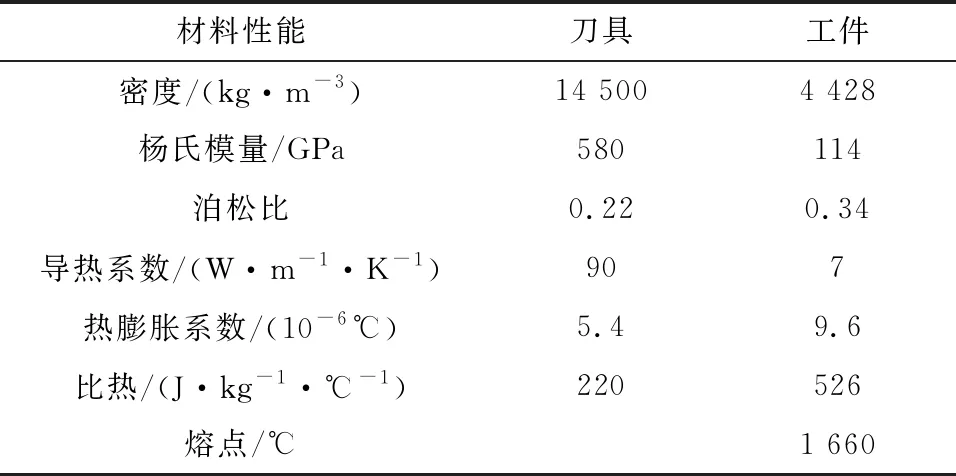

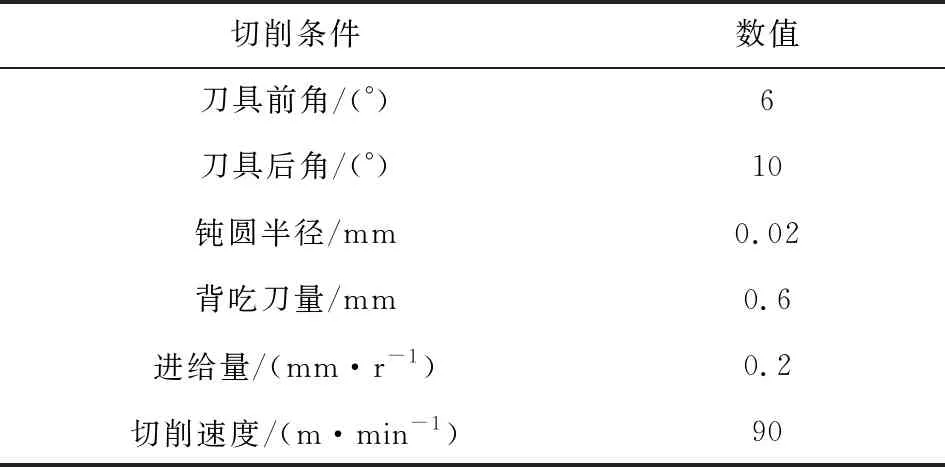

1.3 切削仿真參數

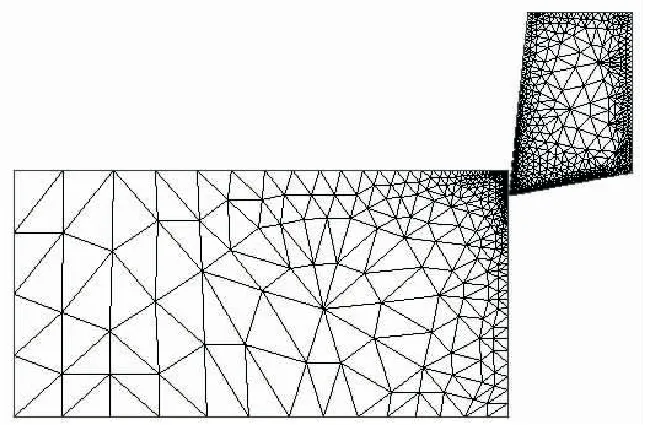

使用的工件材料為Ti6Al4V,工件模型長5 mm,高2 mm。刀具為無織構刀具和微織構刀具2種,材料均為硬質合金,仿真中采用的切削參數均一致。表3為2種材料的力學和物理性能參數[6-8],刀具角度和切削用量如表4所示。設定初始切削溫度為20 ℃,切削過程中忽略空氣的對流傳熱,建立的微織構刀具二維正交切削模型如圖2所示。

表3 刀具和工件材料力學、物理性能

表4 切削仿真參數

圖2 微織構刀具二維正交切削模型

2 仿真結果分析

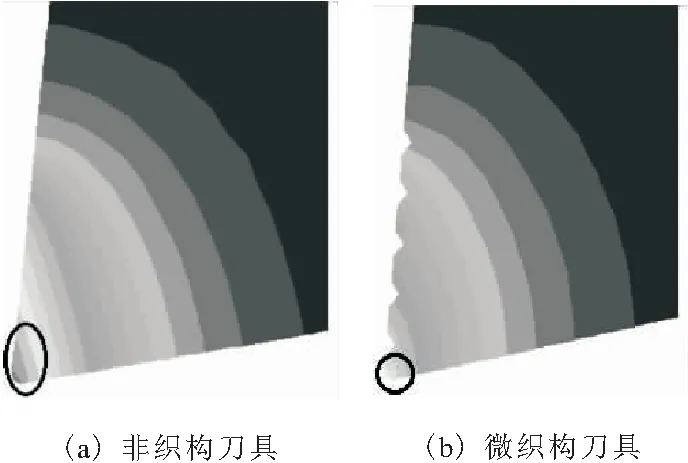

2.1 刀具切削刃最高溫度

從2種刀具提取的溫度分布云圖和切削刃最高溫度分別如圖3和圖4所示。由圖3和圖4可知,無織構刀具高溫區面積明顯大于微織構刀具(圖3圈中區域),微織構刀具切削刃最高溫度相對無織構刀具降低了4%,其散熱性能也優于無織構刀具。主要原因為前刀面上的微溝槽減小了刀-屑直接接觸面積,減少了刀-屑摩擦作用產生的熱量,增大了刀具散熱面積[3-9]。

圖3 刀具溫度分布云圖

圖4 刀具切削刃最高溫度仿真結果

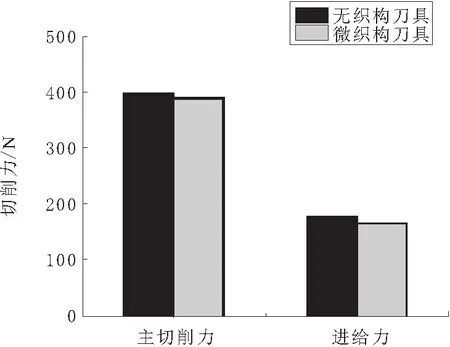

2.2 切削力

由2種刀具的主切削力時域變化曲線(如圖5所示)可知,干切削時微織構刀具相對于無織構刀具切削力更小,但切削力震蕩更加激烈,主要原因為切削過程中刀-屑接觸面積不斷變化。切削力仿真結果如圖6所示。從圖6可知,相對于無織構刀具,微織構刀具切削過程中主切削力減小3%,進給力減小7%。該現象主要由2方面的原因引起:一方面織構的存在減小了刀-屑直接接觸面積,改善了刀-屑間的摩擦狀況;另一方面微織構相當于使前刀面上存在多個切削刃同時進行切削[2-3,10]。

圖5 切削力時域變化

圖6 切削力仿真結果

2.3 刀具切削刃最大應力

從2種刀具提取的應力分布云圖和最大應力值分別如圖7和圖8所示,由圖7和圖8可知,微織構刀具切削刃最大應力比無織構刀具低22%,無織構刀具最大應力主要分布在切削刃附件區域,而微織構刀具則主要集中在切削刃和溝槽附件(圖7圈中區域),刀具整體應力分布也較為均勻。這是由于微織構的存在使得原本由切削刃承受的應力轉變為微織構的面接觸,減少了部分高應力區數量,改善了前刀面上的應力分布[2-3]。

圖7 刀具最大應力分布云圖

圖8 刀具最大應力仿真結果

3 結束語

利用AdvantEdge軟件開展了微織構和無織構硬質合金刀具干式切削Ti6Al4V仿真研究,得到以下結論:

a.相對于無織構刀具,微織構刀具散熱性能更優,切削刃最高溫度更低,高溫區面積更小。

b.微織構刀具切削力小于無織構刀具,但震蕩更劇烈。

c.微織構刀具最大應力低于無織構刀具,應力主要集中在溝槽附件,刀具整體應力分布較為均勻。