激光深熔點焊小孔瞬態(tài)行為及影響因素

劉桐,韓曉輝,張鐵浩,李剛卿

(中車青島四方機車車輛股份有限公司,山東 青島 266111)

0 前言

激光深熔焊過程中,由于激光熱源能量密度高,液態(tài)熔池被迅速加熱蒸發(fā)。大量金屬蒸氣離開熔池并對熔池形成反沖壓力,使熔池中部形成小孔。由于焊接小孔的存在,使激光在小孔內(nèi)部不斷地反射,大大提高了激光能量吸收率,加速了小孔內(nèi)壁上的蒸發(fā),在反沖壓力的作用下小孔不斷增長,并最終形成窄而深的焊縫。小孔的形貌隨焊接過程不斷變化,并對能量吸收、熔池流動等產(chǎn)生重要影響。因此研究激光深熔焊過程中小孔的瞬態(tài)行為,對理解熔池形貌、流動及能量傳輸有重要意義。

激光深熔焊小孔位于熔池內(nèi)部,小孔尺寸小、溫度高,難以進行高精度的觀測。因此許多學(xué)者通過數(shù)值模擬的方法對激光深熔焊及小孔進行研究。Trappe等人[1]建立了二維有限元熱通量模型,計算了小孔形貌,但該模型中沒有考慮流體流動。Amara等人[2]也采用光束追蹤和VOF方法來模擬小孔瞬態(tài)行為,該模型中假設(shè)小孔前壁固定,后壁自由運動。Ki等人[3-4]基于Level Set方法建立了三維瞬態(tài)小孔激光焊數(shù)值模型,采用連續(xù)界面模型處理熱毛細力,反沖壓力等邊界條件,對小孔的演化,小孔內(nèi)部蒸氣運動,熔池溫度場流場等進行了計算。汪任憑等人[5]利用FLUENT軟件模擬激光深熔焊接中小孔變化情況,研究了蒸發(fā)反作用力對小孔形成的影響。龐盛永等人[6-7],利用光束追蹤計算小孔壁面上的多重反射菲涅爾吸收,利用Level Set進行小孔界面追蹤,建立了瞬態(tài)小孔和熔池流場溫度場數(shù)值模型,計算了小孔的周期性運動。這些研究為激光焊小孔形成及演變機理提供了基礎(chǔ),但連續(xù)激光點焊和脈沖激光點焊過程小孔的瞬態(tài)研究未見文獻報道。

文中建立了二維瞬態(tài)小孔激光點焊數(shù)值模型,利用線追蹤熱源計算激光在小孔內(nèi)部的多重反射菲涅爾吸收,通過VOF技術(shù)進行相界面追蹤,從而計算激光點焊過程中小孔瞬態(tài)形貌。通過該模型計算了連續(xù)激光點焊和方波脈沖激光點焊過程中小孔的生長規(guī)律。并通過改變計算條件對影響小孔行為的因素進行探究。

1 計算模型

假設(shè)流體為不可壓縮牛頓流體,并且固-液相變時密度不發(fā)生顯著的變化,則計算區(qū)域任意單元質(zhì)量守恒方程可以表示為:

(1)

式中:ρ為密度;t為時間;v為速度矢量;為散度算子。由于假設(shè)相變時密度不發(fā)生改變,所以有:

·v=0

(2)

方向的動量方程可以表示為:

(3)

式中:u,v分別為x,y方向速度矢量;p為壓力;μ為粘度。方程左邊為動量增長速度,等式右邊第1項表示對流引起的動量增量,右邊第2項表示通過粘性擴散引起的動量增量,右邊第3項表示壓力源項;Sx表示其他源項,包括浮力、重力、表面張力和蒸發(fā)反作用力等。y方向動量方程與x方向類似,不再贅述。

能量方程可以表示為:

(4)

式中:H為焓;k為熱導(dǎo)率。等式左邊為熱量積累,等式右邊第1項為單元格上通過對流增加的熱量,第2項為通過對流損失的熱量;S為其他影響因素的能量源項。

為了簡化計算,在小孔激光焊計算模型中做出如下假設(shè):①流體假設(shè)為不可壓縮牛頓流體,且為層流;②計算模型中忽略逆韌致吸收的影響;③忽略在小孔壁處的Knudsen layer效應(yīng);④忽略等離子體對熔池輻射的影響;⑤忽略小孔壁上由金屬蒸氣運動產(chǎn)生的剪切力對小孔壁附近熔池流動和熔池形狀的影響。

該模型采用光束追蹤熱源對激光-小孔之間的初次和多重反射菲涅爾吸收進行求解計算。光束追蹤熱源是將激光束細分,并對每一條激光束與小孔壁面的菲涅爾吸收進行累計,從而模擬激光-小孔之間的能量的作用機制。光束追蹤熱源被廣泛的應(yīng)用于小孔形狀的數(shù)值模擬計算[8],計算過程不進行詳細敘述。光線在小孔中多次反射后的能量可以表示為:

(5)

(6)

式中:φm是第m次入射光束與小孔壁法向的夾角;I0為入射激光強度;Im和In分別為入射光束和小孔法向的單位矢量;αFr是菲涅爾吸收系數(shù)。

計算時首先確定小孔壁初始位置,并設(shè)置第一束入射光線的方向和能量密度,然后計算光線在小孔中多次反射后的能量。當反射光線離開小孔或反射光線能量小于某一閾值,則一束光線計算完畢。更新小孔壁界面,并進行下一束光線的計算。

2 小孔演化分析

2.1 模型驗證

對尺寸為10 mm×15 mm×3 mm 的304不銹鋼激光點焊熔池行為進行瞬態(tài)模擬,通過對熔池溫度場的計算,獲得了各個時刻的焊接熔池焊縫形貌。并通過與相同條件下的試驗獲得的焊縫橫切面進行對比,對模型進行驗證。焊接工藝參數(shù)見表1。

表1 焊接工藝參數(shù)

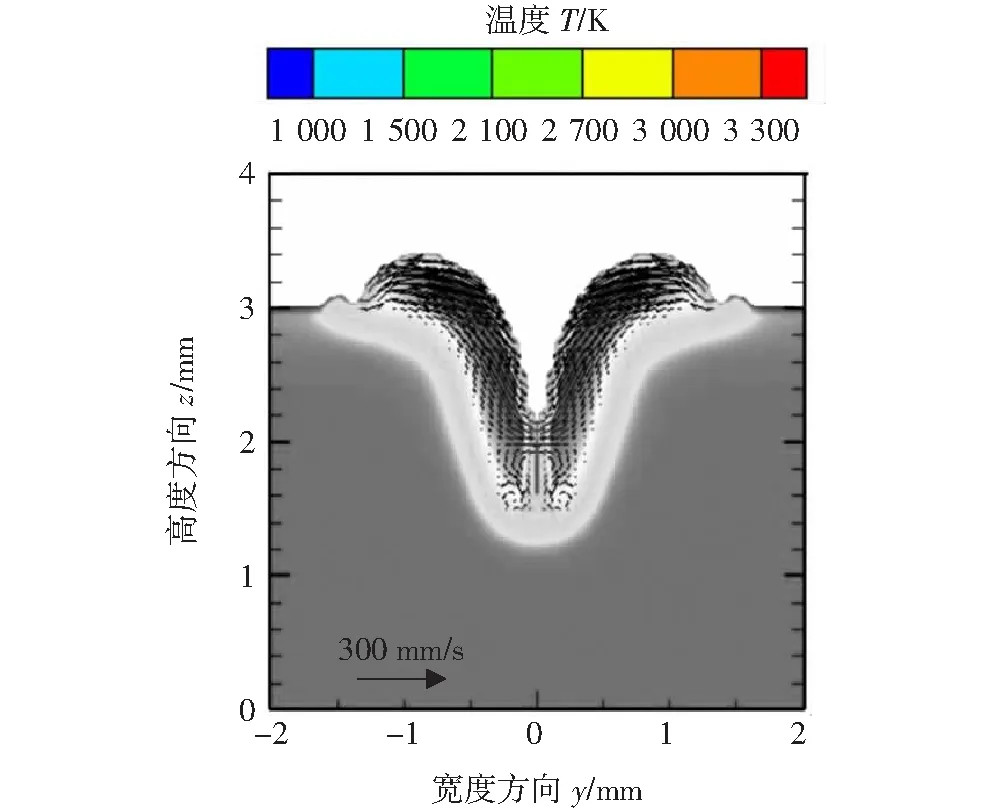

圖1為激光功率為1 200 W,焊接時間分別為20 ms和40 ms時的計算結(jié)果和焊縫橫切面對比圖。計算結(jié)果中小孔區(qū)域由材料沸點等溫線標識,焊縫區(qū)域由固相線標識,箭頭表示熔池內(nèi)部流體流速矢量。可以看出計算結(jié)果與對應(yīng)試驗的焊縫橫切面輪廓吻合良好。

圖1 小孔激光焊縫橫切面模擬結(jié)果與試驗結(jié)果

2.2 連續(xù)激光焊小孔演化過程

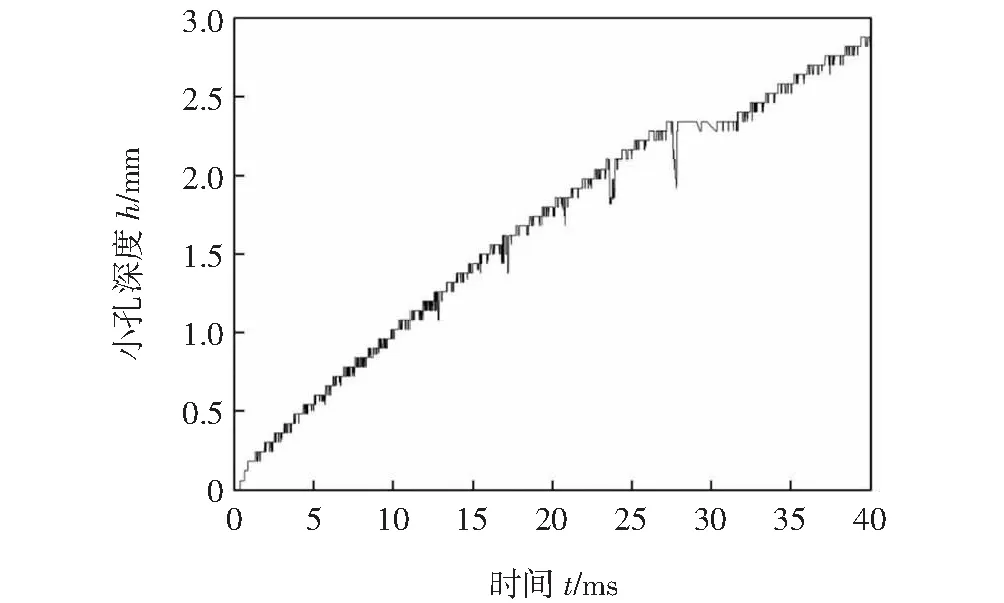

圖2為激光功率1 200 W時小孔深度隨時間變化曲線。焊接開始后,約0.4 ms后小孔開始形成,且小孔深度迅速增長。在選定功率參數(shù)下,小孔深度生長速度約為0.1 mm/ms。小孔深度增長過程中有小幅度的振蕩,約40.0 ms后小孔達到3.0 mm即板厚,此時得到全熔透焊縫。

圖2 小孔深度隨時間變化曲線

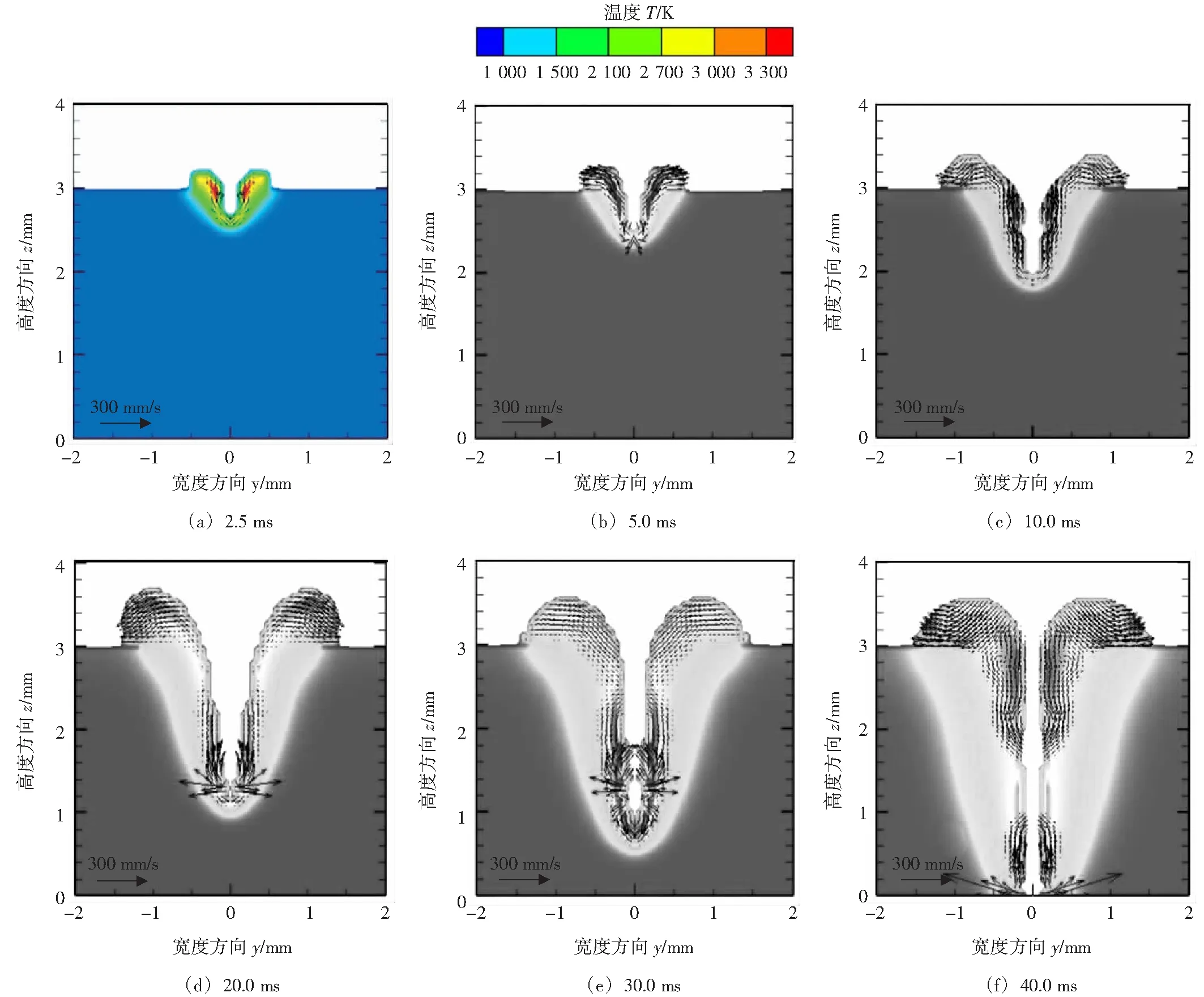

圖3為連續(xù)波激光點焊功率為1 200 W時小孔演化過程。由圖可知,隨著加熱時間的積累,小孔不斷長大,熔池也隨之擴張。當加熱時間為2.5 ms時,小孔深度約為0.25 mm,此時小孔壁附近溫度較高,接近甚至超過材料沸點溫度(3 315 K),孔內(nèi)金屬迅速蒸發(fā)和電離,產(chǎn)生的反沖壓力驅(qū)動金屬液體向液相區(qū)流動,從而使小孔繼續(xù)擴張。從圖3a流體場可以看出,此時熔池底部液態(tài)金屬被擠向熔池邊緣,沿著熔池輪廓向上方流動,最大流速約為80 mm/s。

當加熱時間為5.0 ms時,小孔深度達到0.5 mm,熔池深度約為0.6 mm,如圖3b所示。小孔內(nèi)金屬部分蒸發(fā),以氣體形式離開熔池,一部分被擠壓至熔池表面,在熔池四周堆積。此時熔池表面流體流動方向,由溫度較高的焊縫中心位置,即小孔附近流向熔池邊緣。而熔池底部由于反沖壓力的驅(qū)動,液態(tài)熔池高速向下運動。同時,部分液態(tài)金屬受到熔池底部和邊緣的擠壓,沿著熔池邊緣向上流動。

圖3 瞬態(tài)小孔的形成過程

當加熱時間為10.0 ms,20.0 ms和30.0 ms時,小孔深度分別達到1.0 mm,1.8 mm和2.3 mm,熔池流動狀態(tài)與之前所述相似,如圖3c~圖3e所示。

當焊接時間達到40.0 mm,小孔深度達到板厚,如圖3f所示。小孔位于焊縫中央,貫穿整個熔池。小孔兩側(cè)溫度較高,接近或達到材料沸點溫度。熔池上部液態(tài)熔池沿溫度梯度由焊縫中部向兩邊流動,熔池底部小孔直徑較小,小孔底部附近液態(tài)金屬受到擠壓以較大的流速向周圍流動,最大流動速度接近500 mm/s。熔池上部和下部的流體在表面與底部流體帶動下流動,但熔池中部附近流體流動較為緩慢。

2.3 脈沖激光焊小孔演化分析

圖4為脈沖激光點焊小孔深度隨時間變化曲線,圖中虛線為激光波形。激光為方波,峰值功率1 800 W,基值功率0 W,占空比67%,平均功率1 200 W,頻率100 Hz。

圖4 脈沖焊小孔隨時間變化曲線

由圖4可知,焊接初始階段0~6.7 ms小孔深度變化規(guī)律與連續(xù)激光焊過程沒有區(qū)別。當焊接進行到6.7 ms時,小孔深度約為0.7 mm。此時激光關(guān)閉,小孔立即停止增長,并穩(wěn)定在0.7 mm深度,這一階段持續(xù)約1.2 ms,然后小孔深度迅速下降。當焊接時間為10 ms時,小孔深度為0 mm,即小孔完全閉合。

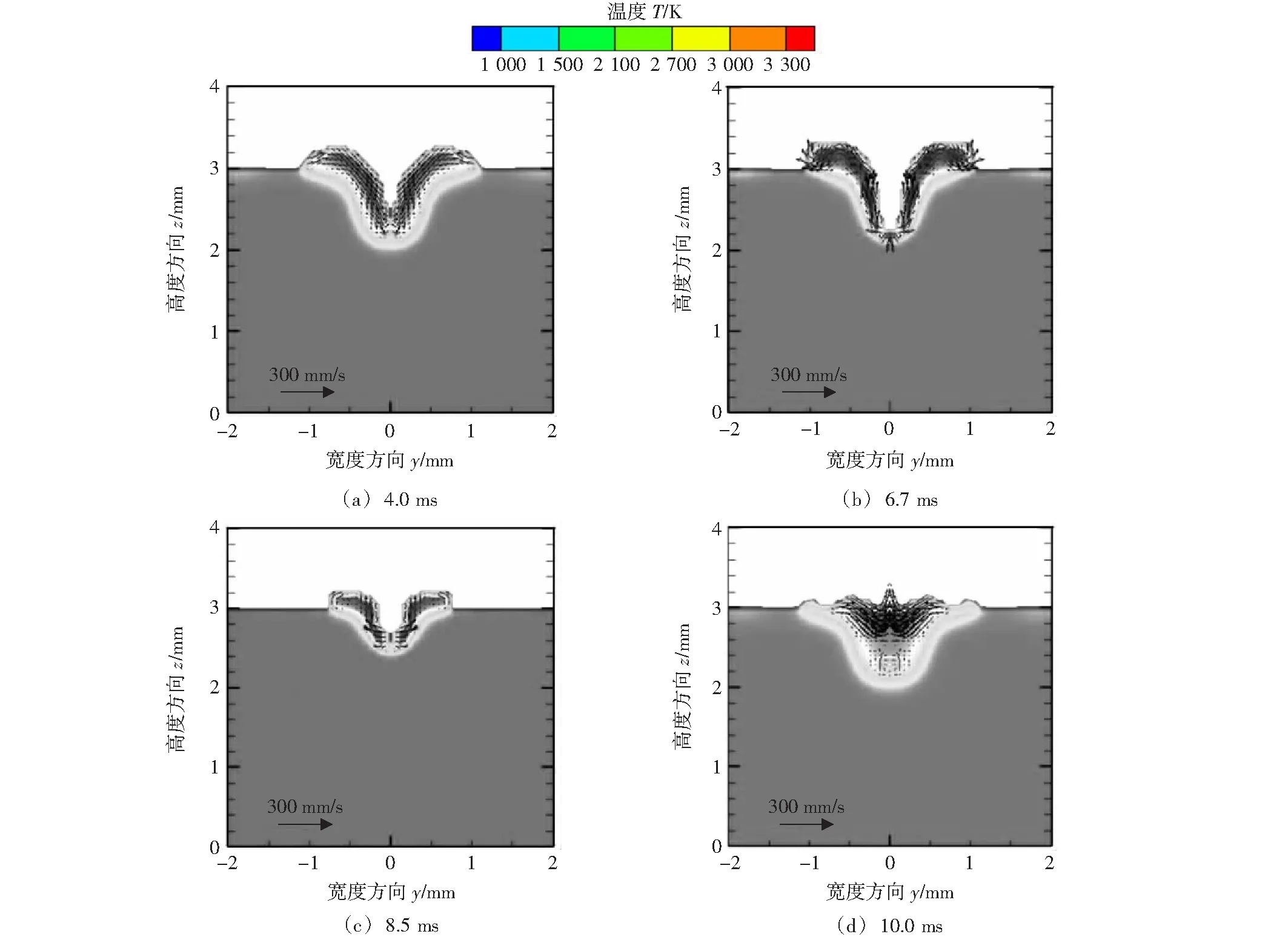

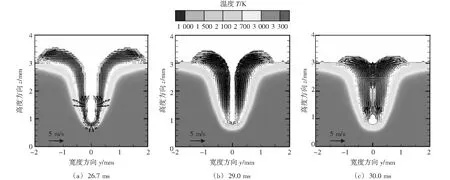

圖5為脈沖激光點焊第1周期小孔和熔池演化過程。0.67 ms時小孔深度達到最大值;8.5 ms時可以看出小孔深度減小,液態(tài)熔池上部出現(xiàn)回流趨勢;10 ms時熔池表面液態(tài)金屬向熔池中部流動,回流的液態(tài)金屬填滿小孔,使小孔閉合,熔池兩側(cè)液體堆積明顯減少,而且熔池溫度降低。

圖5 脈沖激光點焊第一周期小孔形成過程

由圖5可知,從10 ms開始激光再次對焊縫進行加熱,小孔深度的增長沒有延時,而是迅速增大到0.7 mm左右,即前1周期的最大深度,用時約0.7 ms,此階段小孔深度增長速度達到1 mm/ms。小孔深度迅速增大的主要原因是第2個周期激光直接作用在液態(tài)熔池上,而且熔池本身溫度較高,所以熔池液態(tài)金屬蒸發(fā)速度遠大于第1階段。并且可以看出此時熔池中液態(tài)金屬流動速度更快,熔池底部流體流動速度最大值達到300 mm/s,熔池表面液態(tài)金屬向熔池四周流動整體流速大于在6.7 ms時熔池相應(yīng)位置的流動速度。

之后小孔進入穩(wěn)定上升階段,即小孔深度隨時間迅速增長。當焊接時間為16.7 ms時,小孔深度達到約1.55 mm,此階段小孔增長速度約為0.127 mm/ms。此后激光關(guān)閉,小孔深度保持在1.55 mm約1.2 ms,之后開始下降。當焊接時間為20 ms時,小孔并未完全閉合,此時小孔深度約為1.0 mm,第2周期結(jié)束。圖6為20 ms時小孔和熔池狀態(tài),可以看出熔池流動減緩,熔池四周流體向小孔中心方向流動,小孔呈現(xiàn)閉合趨勢。

圖6 脈沖激光點焊20 ms時小孔和熔池

由圖4可知,從20 ms開始進入第3個脈沖周期,第3周期小孔和熔池演化過程如圖7所示。隨著激光再次對焊縫進行加熱小孔深度迅速增長,經(jīng)過短暫震蕩之后進入穩(wěn)定增長階段,直到26.7 ms時小孔深度達到第3周期的峰值,此時小孔深度約為2.2 mm,如圖7a所示。此過程與第2周期相似,穩(wěn)定階段小孔增長速度約為0.13 mm/ms。

值得注意的是,激光關(guān)閉后,小孔深度維持在2.2 mm,2.8 ms之后小孔深度迅速下降至0 mm,但此時小孔并未閉合。根據(jù)圖7b,由于失去了持續(xù)的熱輸入,小孔呈收縮閉合的趨勢,小孔周圍液態(tài)金屬向小孔流動。但此時小孔深度較大,在熱慣性和液態(tài)金屬運動粘度的影響下,液態(tài)金屬無法迅速填滿小孔。當焊接時間為30.0 ms時,小孔表面液體在表面張力、重力等力的作用下向小孔進行回流,小孔口閉合。但液態(tài)金屬仍未能完全填滿小孔,在小孔底部出現(xiàn)氣孔,如圖7c所示。此時小孔表面有凹陷,液態(tài)金屬有繼續(xù)流向小孔的趨勢。

圖7 脈沖激光點焊第三周期小孔形成過程

從30 ms開始激光再次對焊縫進行加熱,第4周期小孔演化規(guī)律與前1周期相似。激光關(guān)閉后熔池液態(tài)金屬回流過程中,小孔底部依然出現(xiàn)了較大的氣孔,如圖8所示。

圖8 脈沖激光點焊40 ms時小孔形態(tài)

3 小孔行為影響因素分析

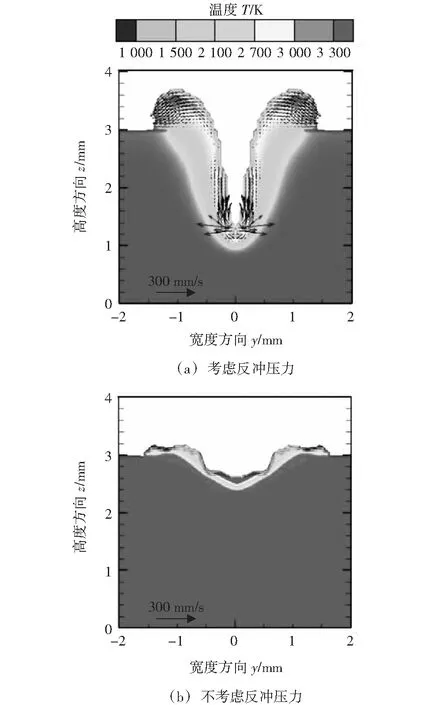

3.1 反沖壓力對小孔行為的影響

反沖壓力是形成焊接小孔的最重要的因素之一,文中對反沖壓力對小孔行為的影響進行了分析,計算模型中反沖壓力變?yōu)? Pa,對比不考慮反沖壓力與正常情況下小孔或熔池形貌及溫度場流場等情況。圖9為激光功率1 200 W時考慮反沖壓力和不考慮反沖壓力條件下第20 ms熔池溫度場及流場。可以看出當不計算反沖壓力時,熔池沒有明顯的小孔出現(xiàn),熔池中心部位溫度較高,出現(xiàn)一個較淺而寬的凹陷,液態(tài)金屬被擠向焊縫周圍。熔池形貌更接近于熱導(dǎo)焊熔池,并且熔池流動速度遠小于熔池附近液體流速。

圖9 不同反沖壓力時小孔和熔池20 ms時形貌

由此可以證明反沖壓力是形成小孔的重要因素。在激光能量作用下,熔池(小孔)液體金屬蒸發(fā)迅速,大量的金屬蒸氣沖出熔池表面,對液態(tài)熔池形成不可忽略的反沖壓力。強烈而持續(xù)的蒸發(fā)使反沖壓力不斷作用于熔池中的氣液界面,從而將熔池中心凹陷處液態(tài)金屬向下擠壓,使凹坑逐漸加深形成小孔。小孔的形成又大大促進了激光能量的吸收,形成較深的焊縫。

忽略反沖壓力情況下,熔池中液態(tài)金屬難以排出,小孔無法形成。而且由于無法形成小孔,使激光吸收率一直維持在相對較低的狀態(tài)。并且在熱毛細力、重力、浮力等其他力的作用下,依然難以形成較高速度的流體流動。從而導(dǎo)致通過熱對流傳導(dǎo)的熱量不足,因此呈現(xiàn)寬而淺的熔池形貌。

3.2 表面張力對小孔行為的影響

為研究表面張力對小孔行為的影響,將模型中的表面張力系數(shù)增大10倍,并將計算結(jié)果與原計算結(jié)果進行比較。除表面張力系數(shù)之外,其他的參數(shù)均不改變。

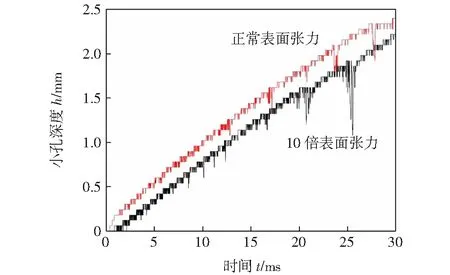

圖10是不同表面張力系數(shù)情況下小孔深度隨時間變化曲線。可以看出表面張力增大后,小孔生長速度略慢于正常表面張力下的計算結(jié)果。當加熱時間為30 ms時,正常表面張力系數(shù)模型中,小孔深度約為2.4 mm,而表面張力系數(shù)擴大10倍后的模型中,小孔深度約為2.2 mm。

圖10 不同表面張力下小孔深度隨時間變化

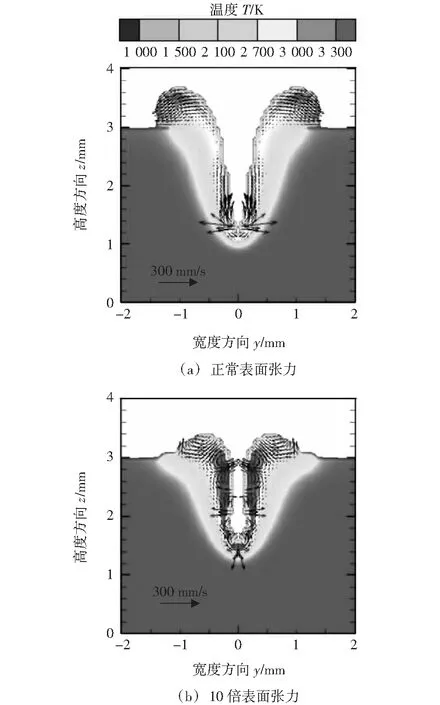

圖11 為20 ms時不同表面張力系數(shù)模型計算得到的熔池和小孔形貌。可以看出除了小孔深度、焊縫深度不同之外,10倍表面張力模型中,小孔邊緣液態(tài)金屬堆積較小。主要原因是隨著熔池表面液體張力的增大,小孔內(nèi)部金屬在反沖壓力作用下擠出小孔在熔池表面形成堆積的相對作用被降低。反之,也可以證明表面張力的增大與反沖壓力作用相反,阻礙了小孔的形成。

圖11 不同表面張力時小孔和熔池20 ms時形貌

3.3 粘度對小孔行為的影響

為研究粘度對小孔行為的影響,將模型中材料粘度增大10倍,并將計算結(jié)果與原計算結(jié)果進行比較。除粘度之外,其他的參數(shù)均不改變。

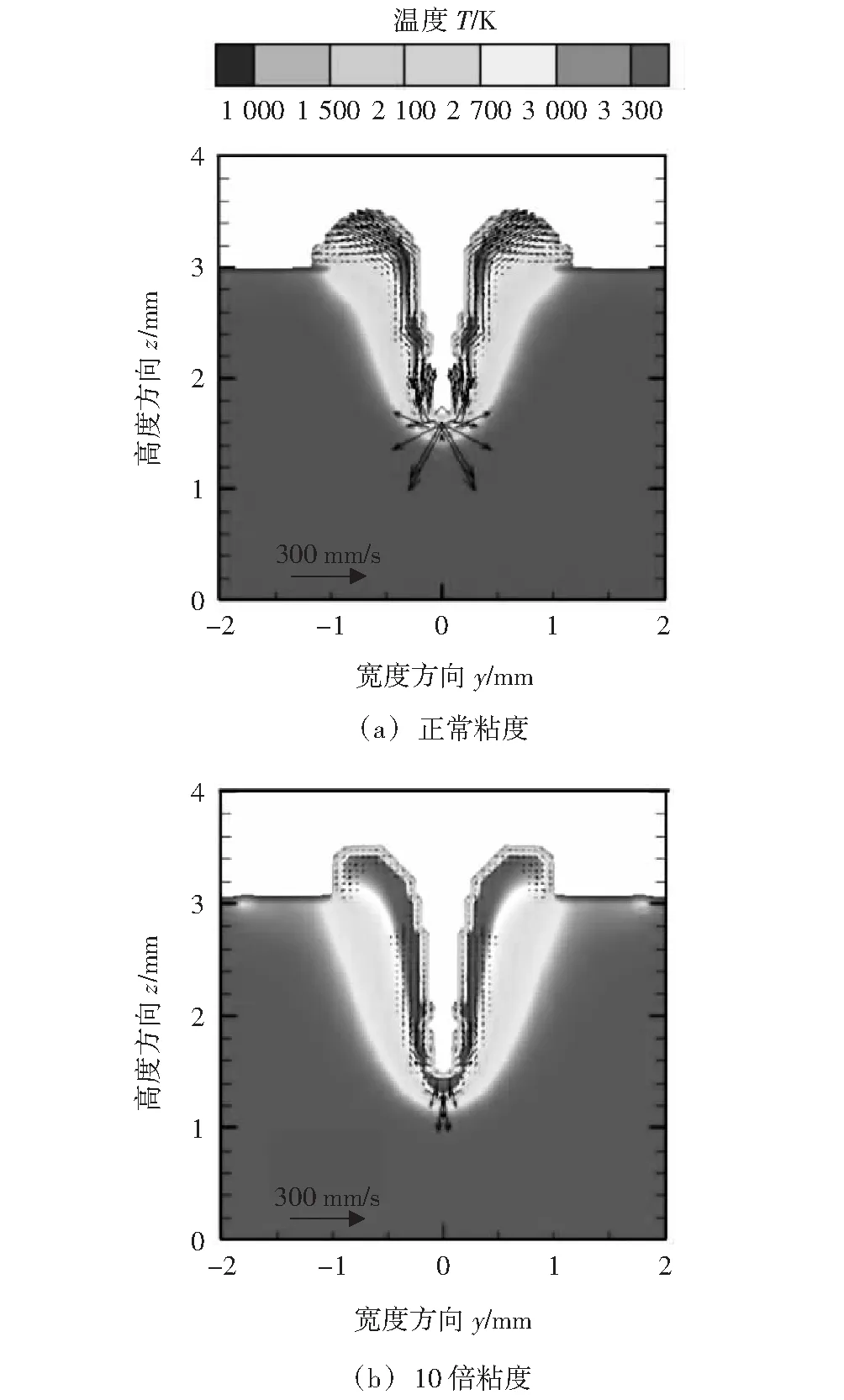

圖12 為15 ms時不同粘度模型計算得到的熔池和小孔形貌。可以看出較大的粘度導(dǎo)致小孔深度及熔池深度較大,熔寬較小。因為隨著粘度的增大,流體阻礙增大,熔池內(nèi)液態(tài)金屬流動速度較慢,小孔附近因?qū)α鱾鳠嵯蛩闹苋鄢貍鬟f的熱量較小,因此熔池寬度較小,小孔和熔池深度較大。由圖12也可以看出,10倍粘度模型中小孔底部流動速度與正常粘度模型相比較小。

圖12 不同粘度時小孔和熔池形貌

4 結(jié)論

(1)連續(xù)激光焊接過程中小孔深度幾乎隨加熱時間迅速增長,小孔形成速度約為0.1 mm/ms。

(2)方波脈沖激光點焊小孔演化規(guī)律存在周期性,且與激光周期一致。加熱周期初始階段小孔迅速長大至上一周期最大深度,之后小孔進入平穩(wěn)階段,小孔深度增長速度與連續(xù)激光點焊相似。激光停止加熱后,小孔保持原有深度約1 ms,然后迅速收縮,并可能會消失。

(3)反沖壓力是形成小孔的必要因素,不考慮反沖壓力的情況下小孔無法形成;表面張力是阻礙小孔形成的作用力,當表面張力增大時,小孔形成速度降低;粘度增大熔池寬度略減小,小孔和熔池深度略增大。